C含量对冷轧Fe-6Mn-1Al中锰钢组织与性能的影响

2022-03-16

(1. 东北大学 材料科学与工程学院, 辽宁 沈阳 110819;2. 东北大学 辽宁省轻量化用关键金属结构材料重点实验室, 辽宁 沈阳 110819)

近年来,高强汽车钢发展迅速,在汽车轻量化及安全性方面发挥着重要的作用。第一代汽车钢强塑积较低,第二代汽车钢中添加较多合金元素,导致成本增加,第三代汽车钢在成本不显著增加的情况下,获得了良好的综合力学性能及优良的成形性能。其中,中锰钢作为第三代高强钢的典型代表,受到了广泛的关注。

C是奥氏体稳定化元素。在变形过程中,具有稳定性的奥氏体发生TRIP效应,起到释放应力集中、推迟颈缩的作用,使冷轧中锰钢具有更好的强塑性[1]。目前国内外对于合金元素对中锰钢的微观组织、力学性能影响的研究已很广泛,但其研究通常集中在Mn含量的影响[2-6]。现有的对于中锰钢中C含量的相关研究,其成分范围度较宽(0.05%~0.40%),且常包含其他元素的影响[7-8],关于C对中锰钢各相中元素的配分行为及对中锰钢组织性能的影响尚缺乏系统性的研究。

本文以不同C含量的冷轧中锰钢Fe-6Mn-1Al为研究对象,探究C含量的变化对退火后冷轧中锰钢微观组织及力学性能的影响,为进一步提高中锰钢综合性能提供理论基础和试验依据。

1 试验材料与方法

本试验采用50 kg真空感应炉进行熔炼,试验钢的主要化学成分如表1所示。将铸锭加热到1200 ℃保温2 h 后开锻,终锻温度为 800 ℃,锻造成截面尺寸为30 mm×100 mm的锻坯。将锻件加热至1200 ℃保温2 h 进行热轧,开轧温度1150 ℃,经6道次从30 mm 厚热轧至2.5 mm,终轧温度为 900 ℃,轧后空冷至室温。热轧板经酸洗后退火,经6道次冷轧至1 mm厚,冷轧后进行最优工艺下的退火处理。

表1 试验钢的化学成分(质量分数,%)

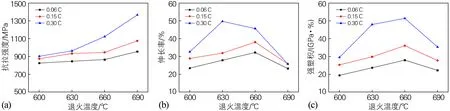

图2 退火温度对冷轧态试验钢力学性能的影响(a)抗拉强度;(b)伸长率;(c)强塑积Fig.2 Effect of annealing temperature on mechanical properties of the cold-rolled tested steels(a) tensile strength; (b) elongation; (c) product of tensile strength and elongation

将试验钢加工成如图1所示的标准拉伸样,对其进行室温拉伸试验。拉伸试验在MTS美特斯CMT5303电子万能试验机上进行,拉伸速率为2 mm/min。

图1 试验钢拉伸试样尺寸Fig.1 Tensile specimen size of the tested steel

为观察试验钢的微观组织,将试样用砂纸打磨后进行电解抛光,电解液主要成分为6%的高氯酸+91%的酒精+3%的水(体积分数)。本试验采用扫描电镜(FE.SEM, ULTRA PLUS, ZEISS, Germany)对热处理后试验钢的组织进行观察。利用电子探针显微分析仪(EPMA,JXA.8530F,JEOL,Japan)观察C元素和Mn元素的分布。利用D/Max.2550 X射线衍射仪测定试验钢中残留奥氏体体积分数,步进扫描速度为2°/min,测量范围为40°~100°。利用式(1)对试验钢中残留奥氏体量进行计算[9]:

(1)

式中:Vγ为奥氏体体积分数;Iγ为奥氏体晶面衍射峰的积分强度;Iα为铁素体晶面衍射峰的积分强度;N为奥氏体晶面衍射峰数量;M为铁素体晶面衍射峰数量;Rγ为奥氏体晶面衍射峰的标准化常数;Rα为铁素体晶面衍射峰的标准化常数。

2 试验结果与分析

2.1 试验钢热处理制度的确定

为探究试验钢最佳的退火温度,将3种冷轧试验钢分别在600、630、660及690 ℃下进行退火并保温60 min。由图2(a)可以看出,试验钢的抗拉强度随退火温度的升高逐渐增加;如图2(b)所示,不同C含量试验钢的伸长率均随退火温度的升高呈先增加后降低的趋势;图2(c)中,试验钢的强塑积均随退火温度的升高呈现先增后减的趋势,并在660 ℃达到最大值,这表明试验钢在660 ℃具有最佳的综合性能,因此,本试验选取的退火温度为660 ℃。

图3 不同C含量冷轧试验钢660 ℃退火后的EBSD图像(a~c)及晶粒尺寸分布(d,e)(a)0.06%C;(b)0.15%C;(c)0.30%C;(d)铁素体晶粒尺寸;(e)奥氏体晶粒尺寸Fig.3 EBSD images(a-c) and grain size distribution(d,e) of the cold-rolled tested steel annealed at 660 ℃ with different C contents(a) 0.06%C; (b) 0.15%C; (c) 0.30%C; (d) ferrite grain size; (e) austenite grain size

2.2 C含量对中锰钢组织的影响

图3为不同C含量冷轧试验钢在660 ℃退火后的显微组织,其显微组织均由奥氏体和铁素体两相构成,其中红色等轴组织为铁素体,蓝色等轴组织为奥氏体。比较图3(a~c)可以看出,随着C含量的增加,奥氏体体积分数增加,铁素体体积分数减少。统计得到的晶粒尺寸如图3(d,e)所示,可以看出随着C含量的增加,整体上,奥氏体晶粒尺寸是增加的,而铁素体的晶粒尺寸是减小的。

图4为不同C含量试验钢在660 ℃退火后的XRD图谱(见图4(a))和残留奥氏体体积分数(见图4(b)),不同C含量试验钢中的残留奥氏体体积分数分别为19.34%、26.49%和38.70%。由此可知,随着C含量的增加,试验钢中残留奥氏体体积分数增加,这与EBSD图像观察到的显微组织变化趋势相一致。

图4 不同C含量冷轧试验钢660 ℃退火后的XRD图谱(a)及残留奥氏体体积分数(b)Fig.4 XRD patterns(a) and retained austenite volume fraction(b) of the cold-rolled tested steel annealed at 660 ℃ with different C contents

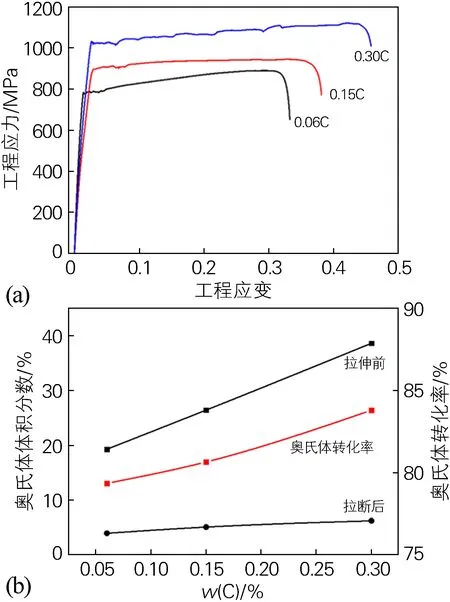

图5 不同C含量冷轧试验钢660 ℃退火后的工程应力-应变曲线(a)和奥氏体转化率(b)Fig.5 Engineering stress-strain curves(a) and austenite transformation rate(b) of the cold-rolled tested steel annealed at 660 ℃ with different C contents

2.3 C含量对中锰钢力学性能的影响

不同C含量的冷轧试验钢在660 ℃退火后进行室温拉伸试验得到的工程应力-工程应变曲线如图5(a)所示。从图5(a)可以看出,随着C含量的增加,试验钢的抗拉强度从866 MPa增加到了1124 MPa,屈服强度由782 MPa增加到1029 MPa,伸长率由32.3%增加到了45.7%,强塑积分别为28.0、36.1和51.4 GPa·%。试验结果说明0.30C试验钢具有最优的综合力学性能,强度和塑性达到了更好的配合。由图5(b)可知,不同C含量试验钢的奥氏体转化率分别为79.37%、80.67%和83.82%。随着C含量的增加,更高C含量的试验钢在变形过程中有更多的奥氏体发生转变,奥氏体转化率随C含量的增加而升高。

由拉伸试验结果可知,随着试验钢中C含量的增加,试验钢的强度和塑性同时得到了提高,这是由于发生了更明显的TRIP效应,与奥氏体稳定性有关[9-10]。本文用奥氏体力学稳定性k值来分析奥氏体的稳定性,由式(2)计算[11]:

fγ=fγ0exp(-kε)

(2)

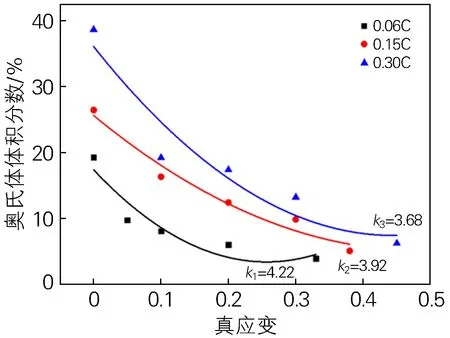

式中:fγ0为初始奥氏体体积分数;fγ为变形量为ε时的奥氏体体积分数;k为奥氏体的稳定性。测得的变形过程中奥氏体体积分数的变化及计算得到的k值如图6所示。3种试验钢的k值分别为4.22、3.92和3.68。k值增加,马氏体相变驱动力增大,奥氏体稳定性相对较低。由计算结果可以看出,随着C含量的增加,奥氏体具有更高的稳定性[12-13]。

图6 660 ℃退火后不同C含量冷轧试验钢中奥氏体体积分数随真应变的变化Fig.6 Variation of austenite volume fraction with true strain of the cold-rolled tested steel annealed at 660 ℃ with different C contents

2.4 中锰钢应变硬化能力分析

图7 不同C含量冷轧试验钢660 ℃退火后的应变硬化速率(a)和铁素体中的位错密度(b)随真应变的变化Fig.7 Variation of strain hardening rate(a) and dislocation density in ferrite(b) with true strain of the cold-rolled tested steel annealed at 660 ℃ with different C contents

通过分析试验钢的应变硬化行为以进一步明确组织与强化机制的关系。如图7(a)所示,3种冷轧试验钢在660 ℃退火后的应变硬化曲线变化趋势基本一致,主要分3个阶段,第一阶段为快速下降阶段,主要为铁素体和奥氏体的变形;第二阶段为一个较平稳略上升的阶段;第三阶段仍然是一个快速下降的阶段,此阶段主要为铁素体和马氏体的协调变形。其中,可以看出0.30C试验钢第二阶段持续时间更长,这是因为0.30C 试验钢奥氏体具有更高的稳定性,变形期间马氏体相变速度适中,且相变的持续时间更长,因此0.30C试验钢在这一阶段具有更强的应变硬化能力[14-15]。因为C含量的增加而使试验钢可在更宽的应变范围内持续提供加工硬化,起到了推迟裂纹产生、缓解局部变形的作用,因此试验钢的伸长率也随C含量的增加而增加。

由图7(a)还可以观察到,在真应变为0.2左右时,0.30C试验钢的应变硬化能力有明显增强,原因由图7(b)的分析可知,0.06C和0.15C试验钢中位错密度变化较平缓,而0.30C试验钢中铁素体的位错密度在真应变为0.2左右时急剧增加,由2.86×1015m-2增加至6.18×1015m-2,这是由于C含量的增加,诱发了更明显的TRIP效应,促进了奥氏体转变为马氏体,生成的马氏体引起体积膨胀,挤压周围铁素体,使铁素体中位错密度增加,起到了增强应变硬化能力的作用[16]。因此,更为明显的TRIP效应以及较高的应变硬化能力有效地提高了0.30C试验钢的综合力学性能。

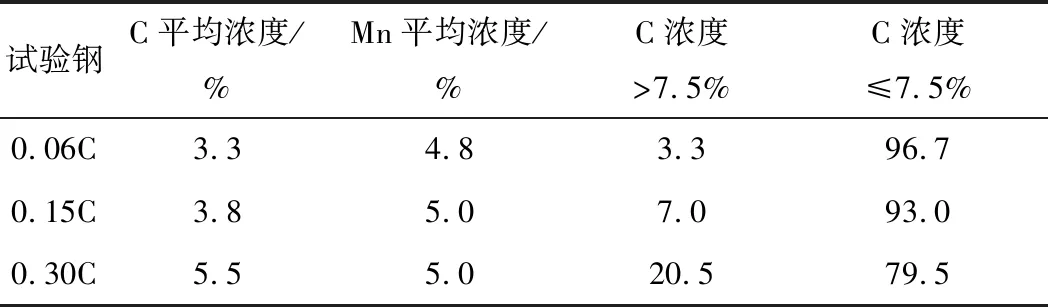

2.5 中锰钢中C、Mn元素的配分

为进一步探究奥氏体稳定性随C含量变化的原因,进行了电子探针试验,图8为不同C含量冷轧试验钢在660 ℃退火后的扫描电镜组织及对应的C、Mn元素分布,可以看出奥氏体(凹陷组织) 中的C含量较高,而铁素体(凸出组织)中的C含量较低,Mn元素的分布规律与C元素基本一致。由表2中统计得到的C和Mn元素的平均浓度及各浓度范围,再结合图8中C、Mn元素分布可知,随着试验钢中C含量的增加,各试验钢奥氏体中C含量不断增加,而Mn含量变化不大。由前面试验结论可知,C含量的增加会导致奥氏体体积分数的增加,由于Mn的总量不变,因此单位体积奥氏体中的Mn含量应该下降,但此处并没有下降,说明有更多的Mn向奥氏体配分。C、Mn作为奥氏体稳定性元素,其含量越高,奥氏体稳定性就越强[17-18],由试验结果可以看出,0.30C试验钢的奥氏体中富集了更多的C、Mn元素,这使得奥氏体具有更高的稳定性,因此0.30C试验钢具有最佳的综合力学性能。

图8 660 ℃退火后0.06C钢(a~c)、0.15C钢(d~f)和0.30C钢(g~i)的SEM照片及相应的C、Mn浓度分布(a,d,g)SEM照片;(b,e,h)C浓度分布;(c,f,i)Mn浓度分布Fig.8 SEM images and corresponding C and Mn concentration distribution of the 0.06C steel(a-c), 0.15C steel(d-f) and 0.30C steel(g-i) annealed at 660 ℃(a,d,g) SEM images; (b,e,h) C concentration distribution; (c,f,i) Mn concentration distribution

表2 不同C含量冷轧试验钢660 ℃退火后奥氏体中C和Mn元素的平均浓度及各浓度范围占比(%)

3 结论

1) 不同C含量试验钢在660 ℃保温60 min后均为奥氏体+铁素体的双相组织。随着C含量的增加,试验钢的屈服强度、抗拉强度及伸长率均增加。当C含量由0.06%增加至0.30%,试验钢的强塑积由28.0 GPa·% 增加到51.4 GPa·%。

2) 随着C含量的增加,660 ℃退火后的冷轧试验钢的奥氏体体积分数由19.34%增加至38.70%,同时试验钢的奥氏体稳定性提高,使C含量更高的试验钢能够在更宽的应变范围内发生马氏体相变,促进了TRIP效应,从而提高了试验钢的加工硬化能力。

3) 660 ℃退火后冷轧试验钢中奥氏体的稳定性随C含量的增加而增加的原因与C、Mn元素的配分有关。随着试验钢C含量的增加,更多的C、Mn在退火过程中向奥氏体中配分,使奥氏体中的C、Mn浓度升高。奥氏体中较高含量的C、Mn使得奥氏体具有更高的稳定性。