钢支撑轴力应力伺服自动补偿系统在地铁深基坑施工中的应用

2022-03-15冀现军

冀现军

(中铁十四局集团大盾构工程有限公司,江苏 南京 210000)

1 工程概况

1.1 工程概述

芳芯路站为上海地铁18 号线中间站,车站中心里程SK18+672.645。主体位于浦东新区花木街道,在芳芯路与高科西路之间的白杨路下,沿白杨路南北向设置站位。该站为地下三层岛式双柱三跨车站,有效站台宽度13m,车站规模160m×20.60m(内净)。底板埋深约24.86m。采用明挖顺作法施工,标准段:基坑深约25.16m,地下连续墙厚1200mm,深52m。

1.2 周边建筑物情况

芳芯路站东侧为国脉苑小区,小区楼房西侧基础与地铁主体深基坑最小距离为4.08m;东南已拆迁空地为2 号出入口施工场地;西南角为一污水泵站和环龙公寓1 栋11 层居民楼;西侧建构筑物已拆除作为车站施工场地;车站主体结构西北侧为芳芯苑2 号6 层居民楼;东北侧为白杨路1065 弄5 号6 层居民楼。

1.3 工程地质情况

场地地基土分布自上而下为:①1 填土、②1 粉质黏土、③t 砂质粉土、③淤泥质黏土、④淤泥质黏土层、⑤11 黏土、⑤1t 砂质粉土、⑤31b 粉质黏土、⑤4 粉质黏土、⑦12 砂质粉土、⑦2 粉砂、⑧1 粉质黏土夹粉土。

2 钢支撑轴力伺服系统施工工艺

2.1 钢支撑施工设计

车站主体标准段设置七道支撑,其中第一、三、五道为钢筋混凝土支撑,其余均为钢管支撑。东西端头井位置设置八道支撑,其中第一、三、五道为钢筋混凝土支撑,其余采用钢管支撑。

2.2 钢支撑轴力伺服系统介绍

2.2.1 中央控制中心

全面监控所有泵站的实时运行情况,压力值以图形化形式显示,并可运行设定压力等。可实时采集运行压力数据,长期保存、打印监控成果报表。

2.2.2 现场控制站(电控柜)

每台现场控制站分别采集24 个液压千斤顶的运行数据(如压力、液位等),并通过CAN 总线传送至监控中心;监控中心向控制站发出指令,分别控制对应的液压千斤顶的压力以及伸缩、液压泵起停等。

2.2.3 液压动力泵站

每台液压动力泵站分别采集控制8 个液压千斤顶的运行数据(如设定压力、实际压力),并通过数据线传送至控制站;接收控制站的控制指令,分别控制对应的液压千斤顶的压力调节、伸缩动作。

2.3 钢支撑轴力伺服系统布置设计

车站轴力伺服系统布置范围为轴1~轴13,传统钢支撑布置范围为轴14~轴20。

2.4 钢支撑轴力伺服系统施工流程

轴力伺服系统施工流程见图1。

图1 轴力伺服系统施工流程图

2.5 钢支撑轴力伺服系统施工方法

2.5.1 系统现场布置

钢支撑轴力自动补偿系统的现场控制站靠近基坑东南沿基坑边均匀布置,每控制站控制3 台液压站,每个液压站可控制8 根钢支撑,芳芯路站共设置6个现场控制站,现场控制站最后集成于现场中央控制中心(云平台),通过网络监控建立集成信息共享。

2.5.2 系统安装

千斤顶、安装箱与钢支撑连接为整体—找出围护体中预埋钢板,焊接安装钢支架平台—吊钢支撑到钢支架平台—钢支撑预顶到位—连接高压油管—加力后摒紧千斤顶机械锁,再固定箱盖—安装完成后的支撑系统。

2.5.3 轴力加载

(1)轴力设计值:设计轴力为固定的理论计算值,假设设计轴力是某一点准确计算值,但实际当中的轴力值肯定处于变化之中,以点带面显然无法作为准确的数据依据来应用。

(2)轴力施加值:实际所施加的支撑预应力大小根据设计轴力和经验数据确定,经验数据依据近十个基坑控制变型数据反算得出结果,同时验证其可行性应用项目为三门路下立交通道、苏州地铁3 号线宝带东路站项目和已经完工的14 号线浦东南路站项目。

(3)位移报警值:根据规范及设计要求一级基坑日变形2mm[1-2],申通地铁集团虽然做了0.08%的总位移控制目标,但日变形控制报警值没有做出规定,在以往的工程应用过程中,采用日变形2mm 进行预警控制无法实现目标值的要求,在提高到1mm 的变形预警值时,控制达到0.08%的要求。所以项目将预警值提升至24h 累计位移达到1mm 设为内控数值,并设置系统参数进行因素分析与越权控制。

2.5.4 伺服系统段支撑与普通支撑轴力缓冲段处理

伺服系统与普通支撑轴力存在差值,为减小轴力伺服系统与设计值差值,在轴力伺服设计布置之外加设3 根缓冲轴力伺服支撑,均分轴力差值,保证轴力伺服与普通支撑轴力缓冲平稳过渡[3]。

3 基坑变形控制情况

3.1 轴力伺服自动补充系统应用结果

3.1.1 3月1日—3月8日轴1~轴13 位置地连墙变形情况见表1。

表1 轴1~轴13 位置地连墙变形(P3 点)监测成果评价表

3月1日—3月8日,在开挖第三层土体时,轴1~轴13 第二道钢支撑为带有安装伺服补偿系统的钢支撑,在没有开启轴力补偿系统装置前,地连墙变形最大变化速率达到2.12m/d,超过了内控值±1mm/d 和设计要求值±2mm/d,且随后3 天内的最大变化速率均应保持在-1.45mm/d 左右。3月4日,在第二道轴1~13 支撑启用轴力补偿系统装置后,地连墙的变形发展得到了有效的控制,从之前的-1.45mm/d 降低至-0.38mm/d,且从之后的4 天的监测情况分析看,P3 点最大变化速率基本控制在-0.3mm/d。截至3月8日,地连墙最大变形处P3 点累计值为8.61mm,符合内控值±1mm/d 和设计要求值±2mm/d。

3.1.2 3月1日—3月8日轴14~轴20 位置地连墙变形情况见表2。

表2 轴14~轴20 位置地连墙变形(P23 点)监测成果评价表

在3月1日—3月8日,在开挖第三层土体时,轴14~轴20 第二道支撑为传统钢支撑,地连墙变形P23点最大变化速率达到1.67m/d,虽然未超过设计要求值±2mm/d,但超过项目部设置的内控值±1mm/d,无法保证最终变形控制0.08%内的业主要求;且随后8 天内的P23 点最小变化速率均保持在-0.78mm/d 左右。此阶段地连墙最大变形累计值为12.17mm,虽然符合内控值和规范及设计要求值,但是变化速率较高,地墙最终变形偏高。

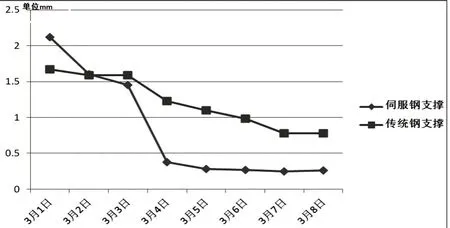

3.2 安装轴力伺服系统钢支撑与传统钢支撑位置地连墙变形值变化对比

施工过程中,由于监测点较多,分别选取变形数据较大和具有代表性的监测点P3、P23 数据进行比较。安装轴力伺服系统钢支撑与传统钢支撑位置地连墙变形值变化对比如图2所示。

图2 伺服系统钢支撑与传统钢支撑位置地连墙变形值变化对比图

4 轴力伺服自动补充系统应用总结

创新应用轴力伺服自动补充系统,将传统钢支撑施工技术与液压轴力控制系统、监控系统等科学地结合起来,实现了对钢支撑轴力的实时控制,实现了业主单位对基坑变形的高要求目标。通过对此次轴力伺服自动补充系统的应用分析,可以得出如下结论:

第一,轴力伺服自动补充系统具有轴力控制自动化高、精度高、轴力稳定、安全可靠,施工安装拆除、维护操作方便等特点。

第二,与传统钢支撑施工相对比,轴力伺服自动补充系统可以大幅度控制地连墙的变形及变化速率,有效减小了地连墙最大累计变形值。

第三,应用钢支撑轴力伺服系统钢可以有效防止和杜绝深基坑施工由于钢支撑轴力损失、人工复加不及时等各种因素引起的基坑坍塌等施工事故,确保施工安全。

5 结语

当下,城市轨道交通工程高速发展,地铁沿线车站设计的大型深基坑工程越来越多,对地铁沿线建筑物构成众多危险,地铁深基坑开挖过程中,钢支撑轴力伺服技术逐渐成为深基坑支护的主导模式,智能化、科技化钢支撑轴力补偿及基坑变形监控系统成为深基坑支护的首选设备。