火箭总装过程中阀门漏率差压法检测技术研究

2022-03-15曹京京沈建新

刘 洋,曹京京,牛 淼,沈建新

(1.南京航空航天大学,江苏 南京 210016;2.天津航天长征火箭制造有限公司,天津 300462)

0 引言

总装作为运载火箭制造的最后一道工序,其装配质量直接影响了运载火箭飞行任务的成败。运载火箭的总装工作总体上可以分为电器装配和机械装配两个部分,包括仪器设备及电缆安装、管路系统安装、部段对接、气密性检查、质量特性测量和外形测量等工作[1]。

阀门是增压输送系统的关键部件,其启闭及密封性能直接影响火箭飞行动作。由于阀门工作环境恶劣(较高的随机振动量级以及较宽的范围),使用要求较高(高压、低压均要求较高的密封性能),因此一直是运载火箭增压输送系统的薄弱环节,阀门漏率超标导致的增压输送系统质量问题时有发生[2-4]。

火箭总装完成后,在各工况下的气密性实验是型号产品阀门装配后质量的最终验证工序,用以检验其连接及阀门质量的可靠性。阀门的泄漏检测是预防阀门工作过程中出现质量问题的有效手段,因此必须特别重视阀门的泄漏问题,应列为防漏检漏工作的重点。

1 阀门差压检漏技术

差压检漏法相比于直压检漏方法检漏分辨率更高、检测时间更短,而且能够有效降低检测过程中产品形变、温度变化等带来的影响。因此,针对阀门漏率量化检测对差压法检漏技术进行应用研究。

采用差压法对阀门进行泄漏检测[5-7]时,差压检漏仪并不能直接测出阀门的漏率,而是通过检测出因泄漏产生的压降值(差压)后,再由检漏仪按理想气体状态方程自动计算出漏率。考虑到测试压力、温度、被测物与基准物容积不同等因素的影响后,差压检漏仪的漏率换算公式[8]如下:

其中:ΔVL为差压检漏仪的漏率,mL/s;T为检测时间,s;ΔP为检测时间T内产生的压降,Pa;P0为标准大气压,Pa;VW为被测物侧容积,mL;VS为基准物侧容积,mL;ΔV/ΔP为差压传感器的传感系数;PT为测试压力(表压),Pa。

差压检漏仪检测的是被测产品内的压降,要想将压降值换算成漏率,必须要知道被测物、基准物的容积,同一压降值对应不同容积时,换算出的漏率几乎完全没有可比性。实际工作中,被测产品的形状往往都很不规则,内部尺寸也不易测量,加之还要连接很多管路、接头、阀门等元件,被测物侧的精确容积(VW)很难通过计算得到,而该参数误差的大小会直接影响测得的漏率精度。因此,要想准确测量阀门的漏率,首先需要精确测量出阀门、气密夹具以及相关管路封闭起来的待测回路的内容积[9]。

根据公式(1),如果漏率已知,可以很容易反算出被测容积。因此,可以在待测管路上安装标准漏孔,模拟出一个漏率已知的漏点,进而通过差压检漏仪的容积检测功能精确测量出待测回路的内容积。

具体的研究工作,需通过计算得出被测产品内腔容积的粗略计算值,针对该计算值选择标准漏孔及测量参数,然后通过相关实验,研究内腔容积测量精度随标准漏孔漏率、标定时内腔气压、内腔容积的变化规律,最终选取最优的工艺参数区间,以提高产品内腔容积检测精度。

2 容积验证及参数优选验证实验

2.1 差压法容积检测标准漏孔选择实验

实际工作中,不同的阀门及其附属管路、接头等元件的容积差异很大,采用差压法进行容积检测时,选择合适漏率的漏孔进行测试是容积精确读取的关键。本实验通过制作一系列容积已知的标准容积容器和一系列漏率已知的标准漏孔进行组合测试,在推荐的测量时间下,对不同容积进行测量计算,以测量结果的准确程度来评价相对合适的漏孔选型,确定容积读取值对应的最合适的漏率范围。差压法检漏实验设备如图1所示。

图1 差压法检漏实验设备

2.1.1 实验步骤

(1)制作10-1Pa·m3/s、10-2Pa·m3/s、10-3Pa·m3/s、10-4Pa·m3/s四种量级漏率的标准漏孔(入口压力400 kPa(G)、出口对大气,20 ℃,空气漏率),制作100 mL、500 mL两种标准容积容器。

(2)将充气压力调整至400 kPa(G),按照差压检漏仪的检测参数参照表设置检测环节参数。

(3)将100 mL、500 mL标准容积容器分别连接至差压检漏仪,然后在差压检漏仪的容积校正口分别连接不同漏率漏孔进行容积校正,多次检测并记录结果,确定不同容积使用何种漏率的漏孔进行容积校正精度最高。

2.1.2 实验过程及数据

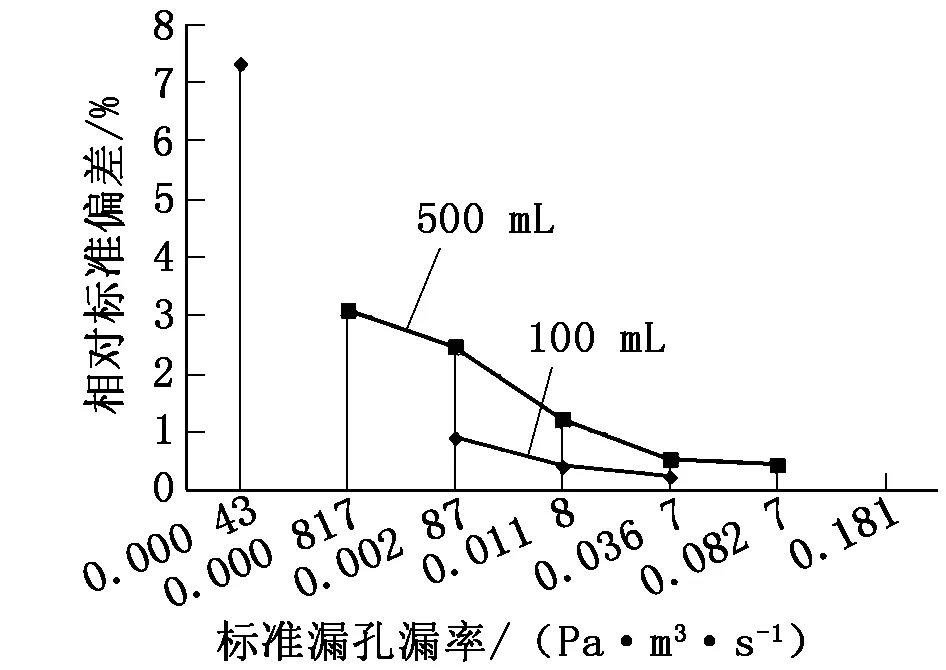

分别将标准容积为100 mL和500 mL的容器连接至差压检漏仪,差压检漏仪的内部容积约为7.2 mL,加上接头及管路约为10 mL,使用不同漏率的漏孔进行容积校正,容积校正相对标准偏差与标准漏孔漏率的对应关系如图2所示。

图2 容积校正相对标准偏差与标准漏孔漏率对应关系

分析实验结果,100 mL和500 mL标准容积容器因差压超量程出现了个别报错的情况,对有效数据进行分析,100 mL标准容积容器通过0.002 87 Pa·m3/s~0.036 7 Pa·m3/s漏率的漏孔可较准确地校正其容积(参考标准为测试结果的相对标准偏差小于1%),容器及管路的总容积约为122 mL;500 mL标准容积容器通过0.036 7 Pa·m3/s~0.082 7 Pa·m3/s漏率的漏孔可较准确地校正其容积,容器及管路的总容积约为514 mL。

2.1.3 实验结论

(1)标准容积容器由于加工误差等因素,实际容积与标准容积有部分差别,取相对标准偏差最小的测试结果平均值作为实际容积。

(2)容积校正过程中,漏孔的漏率过小会导致测试时间过长,环境影响变大,仪器会自动停止测试;漏孔漏率过大会导致泄漏产生的压降超出差压量程,仪器也会自动停止测试。因此,根据容积需要选择合适漏率大小的漏孔。

(3)容积越大校正结果相对准确所需的漏孔漏率越大。

(4)根据测试数据及分析,针对预估容积在100 mL~500 mL范围的容器,校正容积时选用标准漏孔漏率范围为10-2Pa·m3/s~3.9×10-2Pa·m3/s。

2.2 容积校正工艺参数优选实验

使用差压检漏方法对被测阀门进行容积校正时,充压时间和平衡稳定时间的长短对最终容积校正的准确度都会产生影响,因此需要确定最优的容积校正工艺参数。在标准漏孔选定后,改变检测周期中的充气时间和平衡时间参数,针对被测阀门内腔容积标定进行工艺实验。

2.2.1 实验步骤

(1)选取100 mL和500 mL的标准容积容器作为被测物。

(2)将被测物连接至差压检漏仪,并安装2.1节实验得到的最优容积校正漏孔。

(3)对不同容积被测物制定3种不同的检测环节工艺参数相互组合进行检测,设定测试压力400 kPa(G)进行容积校正测试,确定不同容积校正的最优工艺参数。

2.2.2 实验过程与数据

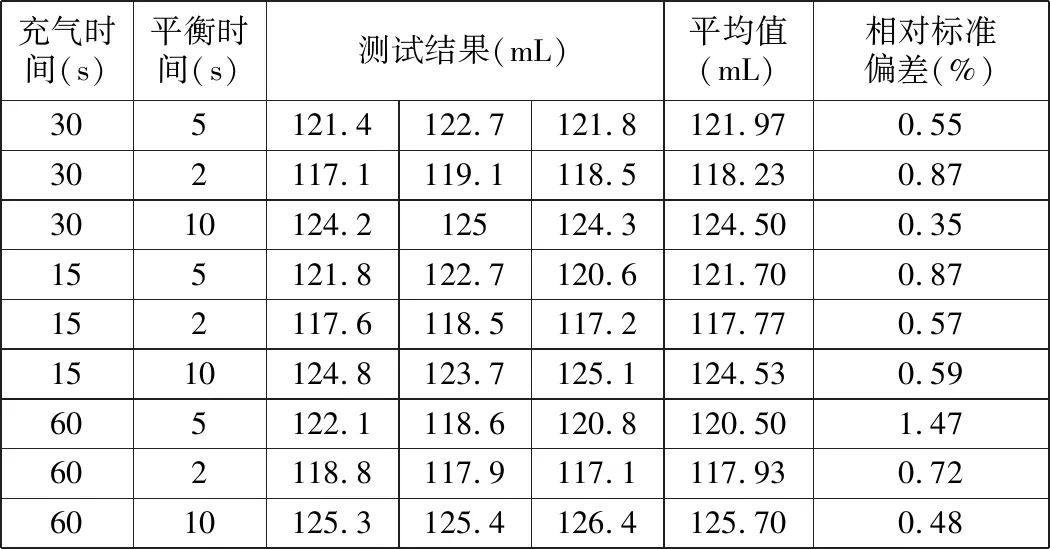

(1)标准容积为100 mL的容器,充气压力400 kPa,取充气时间分别为30 s、15 s、60 s,平衡时间分别为5 s、2 s、10 s,相互组合为9组参数,依据前期的容积校正漏孔优选实验结论,使用1.18×10-2Pa·m3/s漏率的漏孔进行容积校正,校正结果见表1。

表1 100 mL容器不同工艺参数容积校正结果

从表1的数据可以看出,各组参数测试结果偏差都很小,最大容积偏差为1.47%,3种充气时间参数对校正结果影响不大,从3种平衡时间参数来看,10 s对应的相对标准偏差在各组测试中相对更小。100 mL的被测物对其进行容积校正时,推荐最优时间参数可设置为充气30 s、平衡10 s。

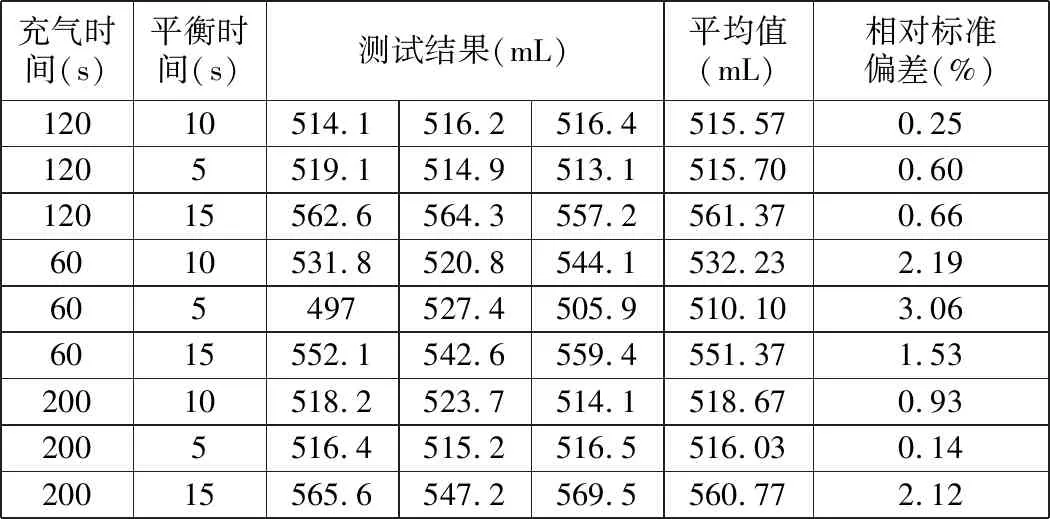

(2)标准容积为500 mL的容器,充气压力400 kPa,充气时间分别为120 s、60 s、200 s,平衡时间分别为10 s、5 s、15 s,相互组合为9组参数,使用3.67×10-2Pa·m3/s漏率的漏孔进行容积校正,校正结果见表2。从表2的数据可以看出,测试结果的相对标准偏差差异较明显,平衡时间越长,测得容积越大,充气时间较短时,相对偏差也较大。500 mL的被测物对其进行容积校正时,推荐最优时间参数为充气时间120 s、平衡时间10 s。

表2 500 mL容器不同工艺参数容积校正结果

2.2.3 实验结论

(1)采用差压法进行容积校正时,测试节拍的选取会对测试结果产生影响,充气时间和平衡时间过短会造成测试结果不稳定,平衡时间过长会导致校正容积偏大,过长的测试时间也会导致测试效率降低。

(2)100 mL的被测物充气30 s可以达到基本稳定,平衡时间可选择10 s ~15 s。

(3)500 mL的被测物充气120 s可以达到基本稳定,平衡时间可选择10 s ~15 s。

3 差压法检测在新一代中型运载火箭上的验证

依据上述实验结果,在新一代中型运载火箭上选取进出气口管路容积不同的两种阀门,采用差压法进行实际测试,按实际工况连接阀门及相关管路,在管路中添加不同漏率的标准漏孔模拟实际泄漏,通过实验确定实际的泄漏情况。

3.1 实验方案

(1)选取氧加泄阀和氧地面增压单向阀,将被测阀门连接差压检漏仪。

(2)根据被测阀门进出气口管路容积选择合适的容积校正漏孔,对被测阀门进行容积校正。

(3)根据前期实验得出的不同被测物容积对应的最优工艺参数设定检测环节时间,在被测管路中安装不同漏率的漏孔,多次检测并记录数据。

3.2 实验过程及数据

3.2.1 氧加泄阀漏率检测实验

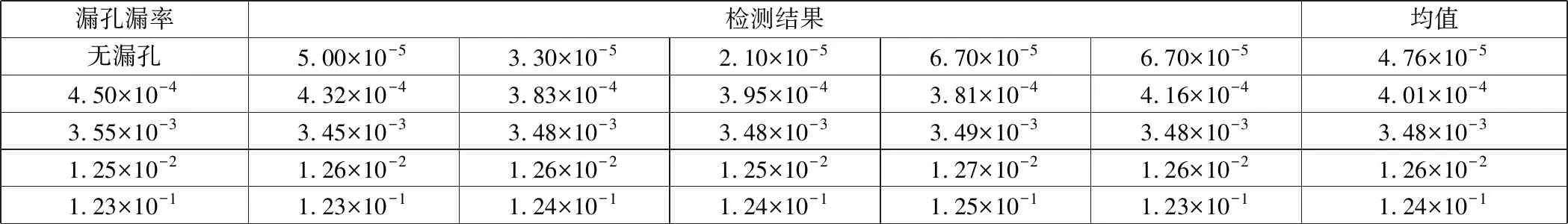

根据氧加泄阀加注口预估容积选择1.25×10-2Pa·m3/s漏率的漏孔对其进行容积校正,结果为382.3 mL。连接不同量级漏率的漏孔至被测阀门管路,使用差压检漏仪进行检测,每只漏孔检测5次。氧加泄阀漏率检测结果见表3。

表3 差压法检测氧加泄阀漏率检测结果 Pa·m3/s

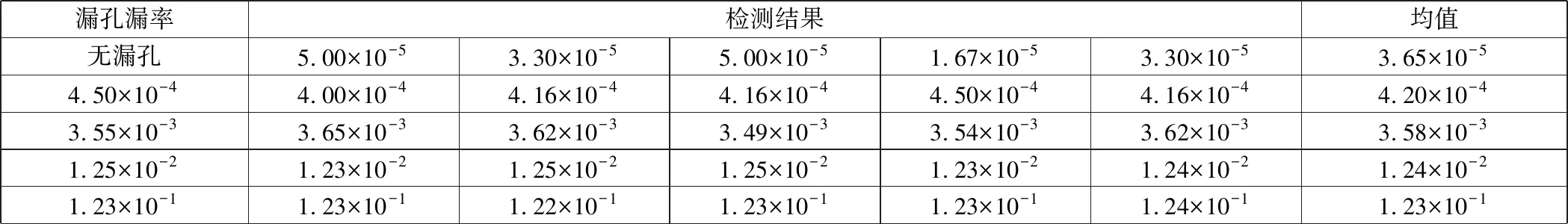

3.2.2 氧地面增压单向阀漏率检测实验

根据氧地面增压单向阀进气口预估容积选择7.17×10-3Pa·m3/s漏率的漏孔对其进行容积校正,结果为239.1 mL。连接不同量级漏率的漏孔至被测阀门管路,使用差压检漏仪进行检测,每只漏孔检测5次。氧地面增压单向阀漏率检测结果见表4。

表4 差压法检测氧地面增压单向阀漏率检测结果 Pa·m3/s

3.3 实验结论

针对新一代运载火箭上两种管路进出气口容积不同的阀门进行测漏实验,使用差压法可以快速准确地测试泄漏量,并且可有效检测出10-3Pa·m3/s 、10-4Pa·m3/s量级的泄漏,满足阀门漏率标准分布在0.05 Pa·m3/s~0.4 Pa·m3/s之间的要求。

4 结束语

针对火箭总装过程中阀门漏率检测的要求,分析了采用差压检漏方法在阀门漏率测试上应用的影响因素,通过标准漏孔模拟泄漏,并在实际产品中进行验证,对差压法检测技术应用于火箭总装过程中阀门漏率检测进行了细致研究,通过测试和分析得出:

(1)通过差压法进行阀门漏率检测,仅需预估阀门及配套测试管路的容积,选择合适漏率的标准漏孔,设置匹配的检测节拍,就可以较准确地校正被测阀门及管路的总容积,从而较准确地测试阀门漏率,操作简便,能够排除人为影响。

(2)差压检漏方法可以满足总装过程中阀门漏率检测工作的需要,能够解决检漏过程中各环节人为因素带来的影响,降低操作难度,提升装配的可靠性,为产品质量分析和持续改进提供数据支持。