钢铁智慧制造实践与思考

2022-03-15邹玉贤

邹玉贤

(宝山钢铁股份有限公司,上海 201999)

1 时代的发展与要求

2008年全球金融危机之后,世界各国都在积极反思和调整,更加强调实体经济建设,重视新技术在制造业的应用。美国提出了“工业互联网”[1]和“先进制造业国家战略”[2],德国提出了工业4.0[3-4],中国也提出了“中国制造2025”[5]。本质上说,其目标都是将新一代数字化技术与制造技术高度融合,实现信息世界与物理世界的深度互联与融合,产生出前所未有的新形态的智能高效制造业。这其中,“工业4.0”因其概念简洁新颖,最为受众所熟知。

工业4.0是在3.0“信息化”的基础上进一步发展起来的。在3.0阶段[6],企业通过“计算机化”高效地处理重复性的工作。然而,站在更高的维度和更精细化的层面来看制造业时,无论从外部视角还是内部视角,都需要解决连接、可视、透明、预测和自适应等问题。

(1) 连接问题:“数据烟囱”林立,各自为政的信息系统之间无法有效互联。

(2) 可视问题:目前有海量的数据,但大多是局部的、分散的、专业性的,且现有数据更多用于事后分析,无法实时应用,发现问题、解决问题的效率很低。

(3) 透明问题:数据分段“割据”,无法了解全局数据,即无法进行事件溯源。

(4) 预测问题:预测是数据分析价值的最佳体现之一,也是现阶段可行性最强的应用之一,但目前成熟可靠的预测应用案例还很少。

“自适应”是工业4.0的追求目标,实现了这个目标,企业就能快速响应各种变化和要求。“自适应”是以“自感知、自分析、自决策、自执行、自学习”为基础形成的完整闭环。

2 宝钢的选择

世界正面临百年未有之大变局,现如今,钢铁行业被贴上高能耗、高污染、低效率、大投入、低回报等标签,已沦为各地嫌弃、劝导“搬迁”的“经济弃儿”。再加之这些年行业发展失序,产能过剩严重,同业竞争加剧,行业的吸引力下降,面临着人才流失、后继乏人的困境。面对种种压力和挑战,钢铁行业作为工业之基石和中国工业的领军者,凭借深厚的技术积淀和强大的学习能力,全面领会新时代发展思想,在全行业发起了智能化改造和数字化转型,钢铁行业正向着绿色、智能、精品、高效方向发展。

宝钢作为中国钢铁行业的领头羊,在第四次工业革命的浪潮中勇立潮头,抢占先机,努力探索,全力推进,及时总结,积极分享,带领中国钢铁企业走出了一条顺应发展趋势、适应未来发展、引领行业进步的智慧制造之路。2015年“中国制造2025”发布,宝钢就响应国家号召,积极投身于探索中国制造转型升级之路,为全行业开创智能化改造新路径,形成了智能装备、智能工厂、智慧互联智慧制造创新框架。“宝钢1 580 mm热轧智能车间”入选第一批工信部智能制造示范试点项目,2017年宝钢“冷轧008机组数字化车间”又入选工信部智能制造示范试点项目和工业互联网试点项目。从智能车间到数字化车间,宝钢的智慧制造取得了阶段性成功。此后,宝钢智慧制造如星火燎原,全面推进。2019年7月,宝钢股份系统总结了4年来的探索和认识,提炼出“ONE MILL”的智慧制造理念,围绕着“用户价值”这个核心目标,以“一份订单的智慧之旅”开展全流程、全领域的智慧制造工作,智能工厂深入推进,覆盖全公司的智慧互联应用蓬勃发展。2020年初,宝钢股份入选世界经济论坛“灯塔工厂”,成为中国钢铁行业第一家,也是唯一一家“灯塔工厂”。

3 宝钢智慧制造创新实践

3.1 宝钢智慧制造1.0阶段

钢铁行业由于流程长、工艺复杂、控制要求高,对生产过程的安全性、连续性、稳定性要求更是突出。在全流程生产过程中还存在大量的“3D”(即:Dusty——恶劣环境、Danger——危险、Duplication——重复)人工操作岗位,以应对各种异常。人的干预对过程稳定性有影响,大量的人工岗位极大地影响了整体效率。宝钢智慧制造1.0阶段就是基于当时的现状,着眼于消除3D岗位,补齐短板,提升智能化水平,提高效率和效益,提出了“四个一律”的指导方针。

3.1.1 “四个一律”的内涵和作用

“四个一律”指的是“作业一律机器,操控一律集中,运维一律远程,服务一律上线”。

(1) 作业一律机器。要尽最大可能将人工作业点用机器替代,一方面能够提升生产过程的一致性和稳定性,减少人工干预的差异性;另一方面能够提升劳动效率,减少人工负荷和劳动强度,提高安全性。此外,机器作业更容易实现数据的自动采集与流转。

(2) 操控一律集中。要将分段分区域设置的不同操作室集中化,避免功能分散,从根源消除异常情况,减少人工干预,提高机组运行的稳定性和可靠性。

(3) 运维一律远程。要实现设备远程运维,进一步提高设备运维效率、准确性和可靠性。

(4) 服务一律上线。要将围绕钢铁生产的各类服务工作,如采购、销售、物流、财务、人力资源等,从不同专业系统迁移到统一的平台,实现“在线化、专业化”服务。

3.1.2 宝钢智慧制造总体框架

在“四个一律”原则的指导下,宝钢制定了实施智慧制造的总体框架,即“3+1”架构。

“3”是指3层递进,从智能装备、智能工厂、智慧互联多层次展开。智能装备主要解决部分3D岗位的安全环境和效率问题;智能工厂主要解决多岗位效率提升,多专业数据共享的问题,从工厂层面提高整体效率和效益;智慧互联则是解决跨工序、跨流程、跨专业的数据互通共享,实现从供应端到用户端的数据全贯通、业务全连接,从全公司和全流程的角度提升全局效率。

“1”是指IT变革。智慧制造不同于自动化和信息化时代的根本区别在于,数据驱动是其核心价值,信息化时代领先的IT架构已经不能满足数据驱动的要求,必须以工业互联网的思维和大数据时代的技术来重构企业的IT架构。

3.1.3 实施效果

通过5年多的探索和推进,宝钢智慧制造已经取得了明显的成就。5年来宝钢共装备了700多个工业机器人,190多台无人化行车,使得约2 800名员工从3D岗位撤离下来,工作环境得到极大改善。合并了超过400个操作室,劳动效率得到进一步提高。如下为智能装备、智能工厂、智慧互联等层次取得的成果。

3.1.3.1 智能装备

(1) 无人化管理。

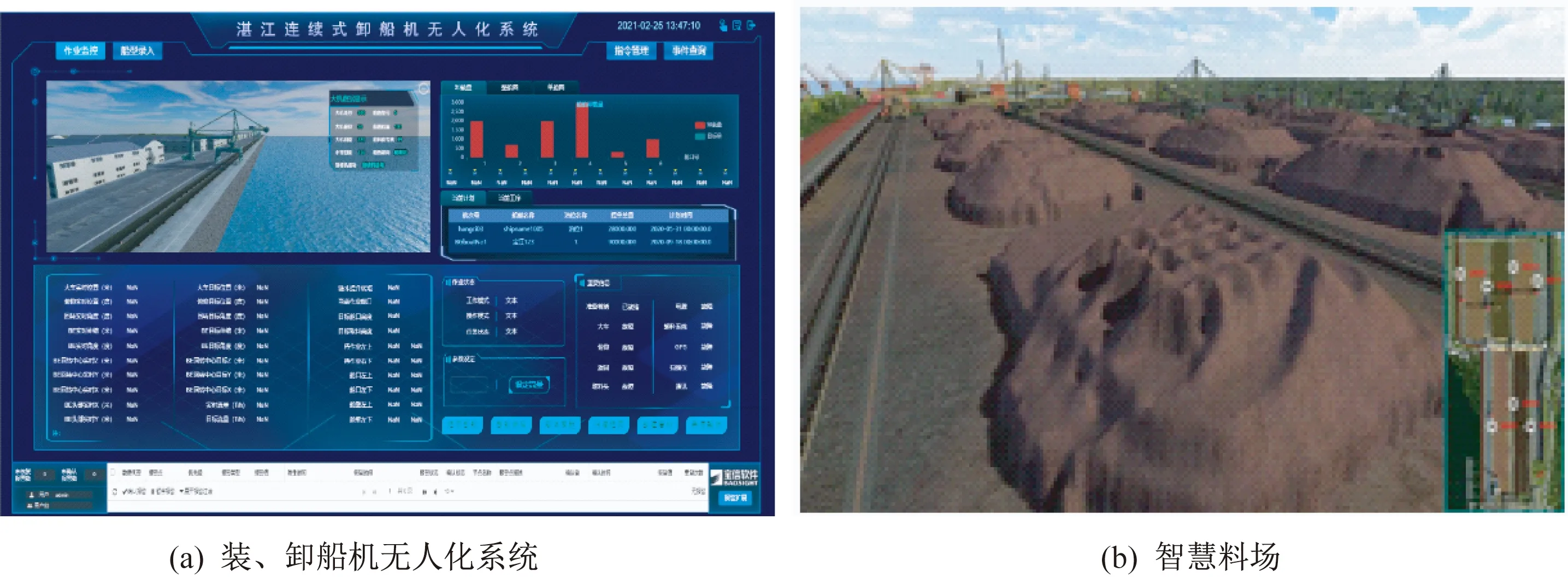

通过装、卸船机上的激光扫描仪及其他一些传感器,对船舱进行立体模拟成像,并根据模型计算船舱作业点分布,完成自动装卸船作业任务,如图1(a)。作为世界超大型料场之一的宝钢原料场,通过可视化料场管理平台,实现料场管理各环节准实时汇报、散货垛位精准化管理、原料库存信息的数字化管理,如图1(b)。

图1 装、卸船机无人化系统和智慧料场Fig.1 Unmanned system of ship loader and unloader and smart stockyard

(2) 无人化行车。

炼铁厂焦炉电车、导焦车、装煤车、推焦车等相继实现无人化(图2(a)),实现对多机车调度智能控制、监控和多场景人机安全。国内首次采用自行式电驱动混铁车SmartTPC,实现铁水运输全流程的行车无人化和作业无人化(图2(b))。生产机组行车实现无人化自动驾驶,实现库区管理、钢卷驳运等物流作业无人化、产线物流智能化(图2(c))。

图2 无人化行车Fig.2 Unmanned driving

(3) 工业机器人。

在特殊工况、高效生产工序积极推进工业机器人应用。高炉实现泥炮自动加泥(图3(a))、开口机自动装钎等作业;炼钢区域实现热态铸板坯/方坯/圆坯自动标记、结晶器水口自动加保护渣(图3(b))、钢水测温和取样等作业;热轧区域实现自动打捆(图3(c))、贴标、喷码等作业;冷轧区域实现拆捆、锌锅捞渣(图3(d))、锌锅撇渣、自动取样(图3(e))、自动贴标、自动包装、智能磨辊、在线打磨、炉子智能巡检(图3(f))等作业。

图3 不同区域工业机器人Fig.3 Industrial robots in different areas

(4) 在线检测装置。

针对质量管控、生产控制等部署高精度在线检测装置。如板带表面在线质量缺陷检测装置(如图4(a))、钢卷端部缺陷检测(如图4(b))、冷轧多参数机械性能在线检测系统(图4(c))、国内先行应用在线油膜厚度检测仪(图4(d))、在线辊涂厚度检测仪(图4(e))等,国内先行为用户提供管、棒材、板材或轧辊的高端涡流、漏磁、超声的无损检测在线成套设备(图4(f))。

3.1.3.2 智能工厂

(1) 集控操作室。

宝钢股份的数百条主线机组,功能不同,建设时期不同,自动化、信息化水平相差很大。各生产厂结合实际情况,创建了各类集控操作室,通过操控集中,倒逼现场的极致自动化和稳定性。同时,集控操作室还带来了“数据”的集中,为智能工厂的各项应用和智慧互联创造了很好的条件。

炼铁集控中心实现了宝山基地4座高炉的集中化操作控制和生产管理,炼钢冶炼中心实现了炼钢各工序一键化、自动出钢、连铸平台机器人、数字化板坯等功能,热轧“1+N”集控中心(即1个操作人员,N个后台支撑人员)实现了热轧生产管理、生产计划、生产物料调度、生产过程控制、能源监控、质量判控的集中管控,冷轧6合1操作室实现了两条热镀锌机组6个操作室的集中操作。

(2) 冷轧智慧工厂管理之“水晶魔方”。

国内钢厂首次开发基于透明、分层、即时和融合的智慧工厂管理平台,使现场管理透明化,管理从无序到规范,进一步推动管理效率提升,如图5。

3.1.3.3 智慧互联

跨工序、跨专业、跨流程的数据互联和智慧应用,是经营和管理过程中长期追求的,但由于认识局限和技术条件所限,很多想法都无法实现。现在,当数据汇聚、算力和算法以及数字思维认知的提高,智慧互联的前景将无限广阔。

(1) 远程运维。

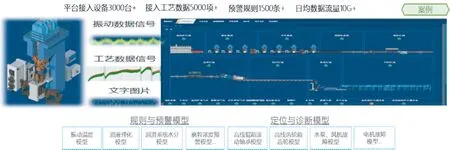

宝钢股份通过运用物联网、大数据、人工智能等技术,建设设备远程智能运维系统,提高状态分析能力、故障预警能力、故障定位能力,实现7×24 h全面、实时把握设备状态,如图6。

图4 在线检测装置Fig.4 Online detection device

图5 冷轧“水晶魔方”Fig.5 Cold rolled Crystal Cube

图6 远程运维Fig.6 Remote operation and maintenance

(2) 全自动机组生产计划排程。

运用AI技术,基于机组作业计划规程与生产排程专家知识库,遵循生产全流程流向计划,结合现场设备及库存情况逐步实现生产排程的自动化、智能化与少人化值守。

(3) 数字钢卷。

作为实物钢卷的“数字孪生(Digital Twin)”[7-8],“数字钢卷”实现了钢卷生产过程质量、工艺、设备、能源等数据按“时间”和“空间”两个维度的高频汇聚,是一个与实物钢卷同时生产出来的数据集。

(4) 基于工业大数据的质量一贯管控。

运用云计算、大数据技术,建设以客户为导向,以全流程贯通为主线,面向全体质量人员使用的、从用户需求识别到用户使用的质量跟踪管理平台,如图7。

图7 基于工业大数据的质量一贯管控系统架构Fig.7 Consistent quality control system architecture based on industrial big data

(5) 生产全流程流向智能平衡。

将生产计划排产业务机理模型与AI技术、大数据技术结合,综合订单、工艺、物流、设备、库存、能源、成本等各方面要素,实现对基地内各机组生产品种、流向、关键节点全局优化规划与动态平衡。

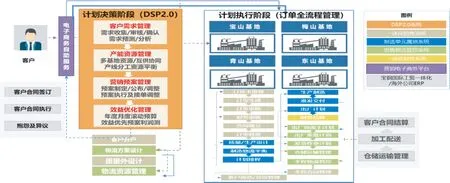

(6) 多基地的产销平衡运营平台。

宝钢打造的营销智慧大脑——DSP多基地产销运营平台,优化探索需求预测,协同多基地生产资源,制定动态销售预案计划,合理智能分配产线任务,致力于平衡资源与提升总体能效产销效率、效益和精度,如图8。

图8 多基地产销运营平台Fig.8 Multi base production and marketing operation platform

(7) 全流程物流管控。

以用户驱动,倒逼股份物流技术转型,对内实现物流精细化管控,过程透明可控,对用户提供效率最高、成本最低、过程透明的共享共赢的全程物流管控体系,如图9。

(8) 跨专业统一运营管控中心。

宝钢股份建设多部合一的运行管控中心,实现生产、能源、设备、物流、安保等统一调度管控,如图10。

图9 全流程物流可视化监控Fig.9 Visualized monitoring of the whole process logistics

图10 统一运营管控中心Fig.10 Unified operation control center

3.2 宝钢智慧制造2.0阶段

3.2.1 钢铁大数据中心探索

宝钢自20世纪90年代起,在全行业中率先建立起完善的信息化系统,大大提升了公司的管理效率和管理水平。然而,这些信息化系统是各个时间段针对不同目标的产物,系统之间接口复杂,数据互通性差,形成了一个个的“数据烟囱”。同时,由于没有统一的数据管理规则,造成数据在不同专业、不同部门、不同区域之间交互性差、可识别性差、通用性差,形成了大量的“数据孤岛”[9],大大限制了数据的使用。这些问题的产生受限于当时的技术能力和认知水平,已经到了必须要解决的时候。因此,面向当下钢铁行业数字化应用的需求和未来发展的要求,构建新的大数据中心,成为宝钢智慧制造工作的重中之重。

宝武集团是一个有年产1.2亿t钢铁主业和与之相配套多元产业的超大型企业,依托于宝武工业互联网研究院和宝武大数据中心(宝信软件),通过内部沟通讨论和外部学习交流,2020年宝武集团明确了全集团统一的“宝武生态技术平台”及IAAS层、PAAS层和SAAS层。在此基础上,宝钢也同步明确了大数据中心的“云边端架构”+“双中台模式”。

“云边端架构”已是较成熟的业界共识,但如何应用于钢铁行业还需要在探索实践中找答案。需要针对不同专业和差异化工序、机组界定云边功能,需要处理与现有L1~L5系统的关系,需要考虑现有各类管理系统向大数据中心平稳迁移,更需要平衡短期投入与长期收益之间的关系。“双中台模式”是阿里巴巴等电商企业提出的,是否适用于钢铁行业是一个挑战性课题。多工序流程多,不同工序、专业、部门间差异较大,能否“中台化”、如何“中台化”都是大难题需要去克服。这些问题都是宝钢在建设和应用大数据中心时面临的考验,也直接决定了新的大数据中心相比于现有系统是否有本质提高、能否满足未来发展的要求。可以说,新的大数据中心是企业面向未来的新引擎,决定了企业的未来。

相比于原有信息系统的静态设计和长期固定的功能,大数据中心实现了数据采集、数据治理和数据应用3层解耦,使得大多数业务人员能够结合自己的工作,动态地对各种应用功能进行优化、完善、更新、迭代。这就需要更多的业务人员去学习新的技术,提升数据分析能力,也需要企业的文化、组织、管理、机制等各方面提升,以推动和适应这样的转变,以不断迭代进化的“人工智能+大数据”等“快速响应”方法去应对市场和用户不断变化的“不确定性”,更好地洞察市场、了解用户,更好地满足社会发展和用户需求,这个过程就是企业数字化转型[10]。转型成败的关键在于企业的文化、组织、管理、机制能否转型,核心是“人”的认识和能力能否转型。从这个意义上说,今后要想成为成功的企业,都要把自己转变成为一家专注于行业应用的大数据分析公司。

3.2.2 三跨融合

大数据中心的建设和投入运行,标志着宝钢智慧制造进入2.0阶段,其核心是实现数据的融合互通、跨域应用。

通过近3年的大力推进,宝武集团的智慧制造工作已形成“百花齐放”的局面。在智慧制造1.0的基础上,考虑到集团“一企一业”的背景和“一总部多基地”的管控模式,为了更好地支撑各子公司的发展,2021年初集团领导总结了宝钢实践经验,提炼出“三跨融合”的智慧制造2.0指导方针。

三跨融合即跨产业融合、跨空间融合、跨界面融合。

跨产业融合:是指按照宝武集团数字化规划确定的架构和平台,在统一的工业互联网体系架构下,构建“跨产业、跨基地”的互通融合。

跨空间融合:是指推进“一总部多基地”的“跨空间”的互通融合系统,实现专业化管理和原有区域化管理的协同,提高管理效率。

跨界面融合:是指通过“操检维调”的整合,实现“跨人机界面”的互通融合,在提高现场效率的同时真正让员工实现“三有”(有钱、有闲、有趣)。

3.3 下一阶段的思考与行动

以宝钢股份为代表的宝武集团已经进入以“三跨融合”为特征的智慧制造2.0征程,作为全球第一大钢铁集团,还应该考虑如何将集团内处于不同地区、不同水平的各制造基地,快速提升到行业的最好水平,需要考虑赋能给新加入集团的企业,使其快速达到行业最好水平;站在更高层面看,需要考虑成为全行业进步的发动机,快速赋能给集团外的其他企业。

要想实现这一目标,就要着手打造“钢铁工业大脑”。“钢铁工业大脑”构建于工业互联网之上,用互联网思维来实现工业应用。作为一个多生产基地、多品种产品、多资源调度的大型钢企,必须站在股份公司、宝武集团乃至钢铁行业的高度,通过大数据和人工智能的应用,从一台装备、一条机组、一个专业、一个组织的“控制中心”里,将其“能力”提炼出来,封装成可以为同类赋能的“服务”,形成一个个工业软件,组成“钢铁工业大脑”。

“钢铁工业大脑”通过工业互联网,被需要的企业调用(有些也要配套相应的硬件改造),为企业创造价值,同时,在使用中不断进化、成熟。这样,可以把多基地参差不齐的能力,最大程度地提升到最好的水平。而且,当一个基地改进提高,其他基地都同步提高,这才是构建“钢铁工业大脑”最大的意义。

4 对未来的展望

宝钢对未来智慧制造的愿景描绘为:ONE MILL。具体内涵是:以数字化重塑钢铁流程和产业链,实现横向从一条产线到多条产线,从一个基地到多个基地;纵向从一个工序到多个工序,从宝钢自身到上下游产业链的无缝对接,运行管理就像一个工厂。

“钢铁工业大脑”是实现“ONE MILL”的一条必由之路。未来的ONE MILL不仅仅存在于物理世界,在信息世界里也会有“数字孪生”的ONE MILL。因此,完整的“钢铁工业大脑”还应包含信息世界的各级“数字孪生”,以构成从装备到系统,再到系统之系统的信息物理系统CPS(Cyber Physical System)[11-12]。通过CPS,在Cyber中对公司经营管理的各种可能性进行“真实仿真”,为公司决策者提供多种应对方案。未来,在Cyber中,不仅能够及时地反映Physical中的真实状态,不断优化Physical中的各个过程,还能够提供试验“无限可能”的工具和场所,让每一个钢铁人都可以放飞思想、大胆创新。

未来,钢铁行业、互联网行业和大数据分析行业的边界将越来越模糊,一个全新的数字化世界将出现在我们面前,不顺应这股浪潮的企业必将被淘汰,不适应数字化时代的个人也会被边缘化。钢铁行业的从业者都应该努力成为数字化时代的先行者,加快数字化能力的培养,为一个美好的数字化世界、一个美丽的数字中国、一个高科技的数字化钢铁行业做出自己的贡献。