大型泵站电机轴承间接供水系统冷却计算与优化运行

2022-03-15仇宝云刘木秀黄晓磊

仇宝云,方 涛,刘木秀,黄晓磊

(扬州大学电气与能源动力工程学院,江苏扬州225127)

1 概 述

大型泵站在抗洪排涝、抗旱调水方面起着重要作用,大型水泵机组是泵站的关键设备,其运行可靠性是保证大型泵站功能发挥的重要保障。大型立式直联水泵机组电机采用滑动推力轴承和导轴承,起着承受机组轴向力和控制主轴径向位移的作用。大型水泵机组电机故障率超过30%,主要是局部过热[1],推力轴承因其在运行中受力大、运行条件复杂、发热量大,对其要求较高[2],是典型的易磨易损部件,其故障发生率占电机的50%以上。采用油冷却器通入冷水,通过润滑油对轴承进行冷却,是有效控制轴承运行温度、提高轴承可靠度、延长使用寿命的主要措施。Dietz 等[3]指出,选择合适的冷却方式对提高水电站电机运行可靠性和效率有重大意义。Almeida等[4]通过对供水系统的研究,指出系统安全可靠运行对抽水系统的重要性。

大型泵站电机滑动轴承冷却水系统主要形式有:传统供排水系统、盘管系统、板式热交换器系统和冷水机组系统,不同冷却系统各有其优缺点,传统的间接供排水冷却系统仍在使用。问泽杭等[5]指出了大部分泵站采用的直接供水和间接供水两种供水方式的系统组成和工作原理。张继杰[6]对大型泵站开放式供水(包括直接供水和间接供水)和循环供水两种供水方式进行了分析比较。朱红伟等[7]指出,无论是直接供水还是间接供水,如果从外界取水,缺点是取水口经常被堵塞,影响供水安全。

从排水廊道或流道取水的间接供水方式,避免或大大减小了从外界取水时取水口堵塞的可能性,并且水塔储水能够保证供水泵取水口短时间堵塞不能运行的冷却水供应。系统冷却水吸热后,能够在通过排水廊道和储水箱时得到充分冷却(从排水廊道取水)或更换水体(从流道取水),但需要对供水冷却方式进行细化传热计算并实施优化运行。

2 大型电机滑动轴承及其冷却水系统

2.1 电机及其滑动轴承

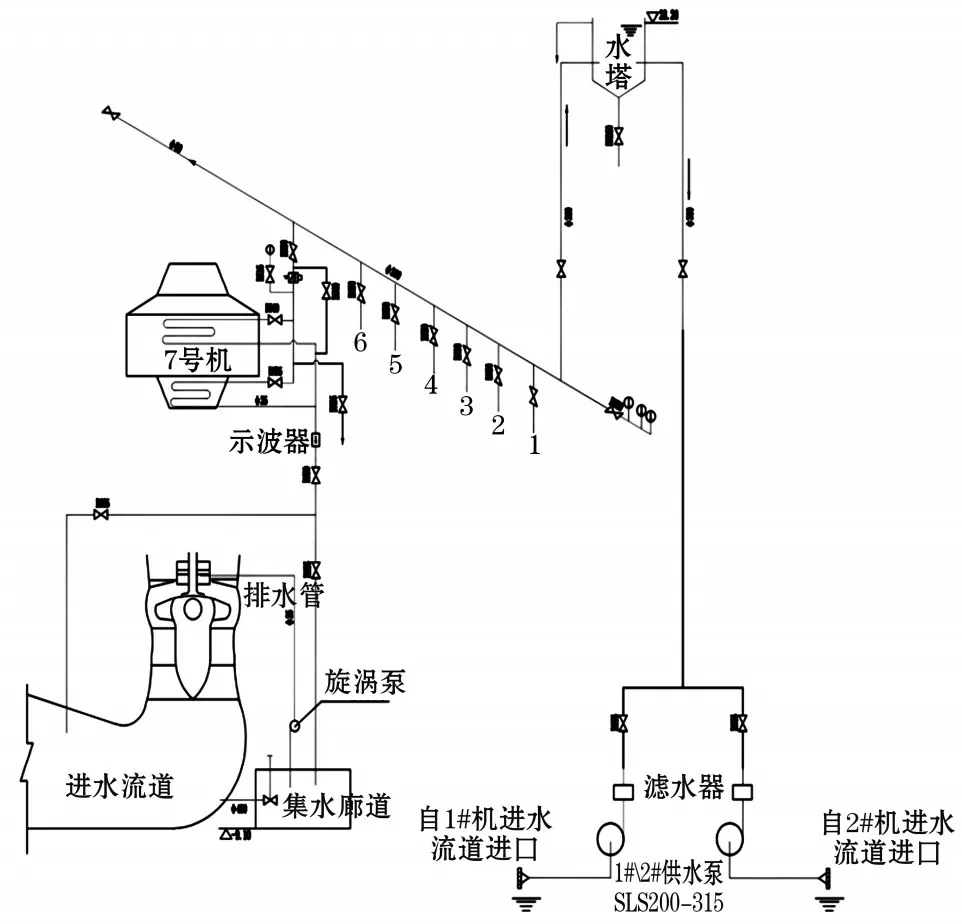

通常,推力轴承、上导轴承位于上机架上油缸内,下导轴承位于下机架下油缸内。油缸内充有润滑油,油冷却器置于油缸润滑油中,对轴承起到润滑作用,同时,轴承摩擦产生热量,冷却水通过润滑油和冷却器对轴承冷却,控制轴承瓦温不超过限值。典型立式同步电机及其滑动轴承如图1所示。

图1 大型立式电机结构

2.2 间接供水系统冷却方式

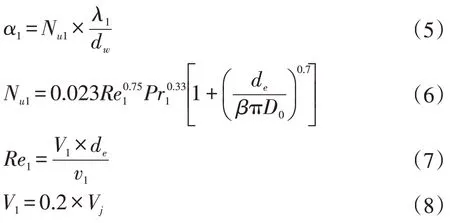

实例泵站安装7 台大型立式直联轴流泵机组,主电机为3 200 kW立式同步电动机,泵站间接供水系统如图2所示。泵站间接供水系统,2台供水泵互为备用,从河道、廊道或地下取水送到水塔中,再供给各机组电机轴承冷却用水。

图2 实例泵站间接供水系统

3 电机轴承发热量与冷却传热计算

3.1 推力轴承摩擦热量计算

大型立式同步电机工作时,转子高速旋转,推力轴承和上下导轴承因摩擦产生热量。推力轴承发热量按推力轴承摩擦损耗功率ΔNft计算式为

其中,推力轴承荷载P为转动部件自重Fz和水泵轴向水推力Ft之和,计算式为

式中:f为轴承镜板与推力瓦间的摩擦系数,f=0.003~0.004;v为推力轴瓦由内向外2/3处的旋转线速度,m/s,计算式为

式中:r1,r2分别为推力瓦内缘半径和外缘半径,m;n为机组转速,r/min。

水泵叶轮轴向水推力Ft计算式为

式中:K为轴向水推力系数,通常K=0.90~1.0;D为叶轮直径,m;H为最高运行扬程,m。

根据实例泵站数据可知,Ft=618.37 kN,P=1 021.65 kN。将r1=0.25 m,r2=0.53 m,n=150 r/min代入式(3)得到v=6.39 m/s。推力轴承摩擦损耗功率为:

ΔNft=Pfv×10-3=22.85 kW

3.2 油冷却器传热系数确定

电机轴承摩擦产生的热量经油缸中的润滑油传递给油冷却器管壁,再由管壁传递给管内的冷却水,由冷却水将热量带走。油冷却器热量传递方式为“冷却器外润滑油对流换热—冷却器壁导热换热—冷却器内冷却水对流换热”的串联换热过程,因此,需要确定冷却器的油侧传热系数、铜管传热系数以及水侧传热系数。

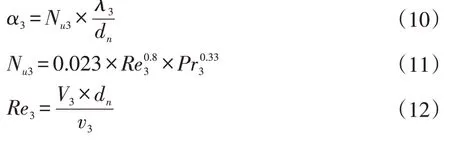

3.2.1 油侧传热系数α1

油侧传热系数计算式为

式中:Nu1为油侧努塞尔数;λ1为油导热系数,W/(K·m);dw为冷却管外径,m;Re1、Pr1分别为油侧雷诺数和普朗特数;de、β、D0分别为冷却管等效直径、圆周占积率、平均分布直径,m;Vj为镜板外径周速,m/s;V1为润滑油运动黏性系数,m2/s。

实例泵站电机λ1=0.109 W/(K·m),dw=0.02 m,

Pr1=534,de=1.4 m,D0=1.5 m,β=0.9,Vj=8.33 m/s,ν1=67.09×10-6m2/s。将数据代入式(5)~式(8)计算得

α1=404.34 W/(K·m2)。

3.2.2 铜管传热系数α2

铜管传热系数计算式为

式中:λ2为紫铜管导热系数,W/(K·m);dn为冷却管内径,m。实例泵站电机轴承油冷却器λ2=330 W/(K·m),dn=0.019 m,求得α2=677 981.11 W/(K·m2)。

3.2.3 水侧传热系数α3

水侧传热系数计算式为

式中:Nu3为水侧努塞尔数;λ3为水导热系数,W/(K·m);Re3,Pr3分别为水侧雷诺数和布朗准则数;V3为冷却管内水流流速,m/s;ν3为水的运动黏度,m2/s。实例泵站电机油冷却器λ3=0.525 W/(K·m),dn=0.019 m,Pr3=6.5,V3=3.54 m/s,ν3=0.955×10-6m2/s。将数据代入式(10)~式(12)得α3=8 904 W/(K·m2)。

3.2.4 总传热系数Kn

总传热系数计算式为

将前面实例泵站电机冷却器参数代入式(14)、式(13)计算得到总传热系数Kn=447.37 W/(K·m2)。

3.3 系统冷却计算

3.3.1 满足冷却器进出水温差的需水量

推力轴承冷却用水量计算式为

式中:QT为推力轴承油冷却器冷却用水量,m3/h;ΔNft为推力轴承摩擦损耗功率,W;ρ为水密度,kg/m3;c为水比热容,J/(kg·K);Δt为在油冷却器出口和进口冷却水温差,一般取2~4 ℃。

对实例泵站电机,Δt取2 ℃,ΔNft=22.85 kW,ρ=1 000 kg/m3,c=4.2×103J/(kg·K),代入式(15)得:QT=9.79 m3/h。通常,电机上、下导轴承油冷器用水量分别为推力轴承的20%和15%,则上导轴承冷却器用水量Q1=1.96 m3/h,下导轴承冷却器用水量Q2=1.47 m3/h,则油冷却器冷却总需要供水量Q=QT+Q1+Q2=9.79+3.43=13.22 m3/h。

3.3.2 推力轴承轴瓦温度与进水温度的关系

推力轴瓦温度计算式为

式中:Az为推力轴承传热面积,m2;Kz为推力轴承传热系数,W/(K·m2);An为冷却器传热面积,m2;tsj为冷却水进水温度,℃。

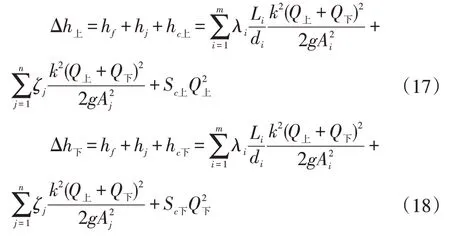

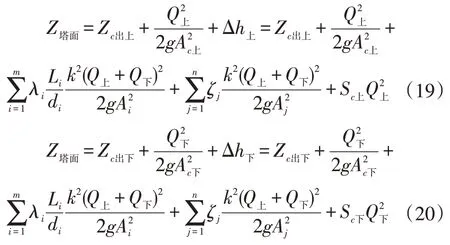

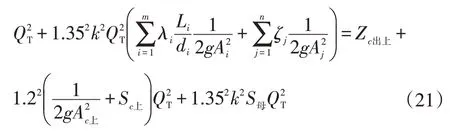

设有k台水泵机组运行,供水系统从水塔通过供水母管并联向电机轴承冷却器供水,水塔至上、下油缸出口供水回路水头损失分别为

水塔水面和电机上、下油缸轴承冷却器出口伯努利能量方程为

式中:Δh上、Δh下分别为水塔至上、下油缸冷却器出口供水回路水头损失;hf、hj分别为供水母管沿程水头损失和局部水头损失;hc上、hc下分别为上、下油缸油冷却器水头损失;Q上、Q下分别为通过单台电机上、下油缸油冷却器的冷却水流量;λi、Li、di、Ai分别为母管第i管段阻力系数、长度、管内径和断面积;ζj、Aj分别为母管第j个局部阻力系数和断面面积;Sc上、Sc下分别为上、下油缸油冷却器综合阻力系数;Z塔面、Zc出上、Zc出下分别为水塔水面、上油缸冷却器出口、下油缸冷却器出口相对于基准面的高度。由式(19)、式(20)求解得到通过上、下油缸冷却器的冷却水流量。设用于电机推力轴承冷却的冷却水流量为QT,按上、下导轴承冷却水流量分别为推力轴承的20%、15%计算,则通过上、下油缸冷却器的流量分别为1.2QT、0.15QT,供水母管流量为1.35kQT,代入式(19)得:

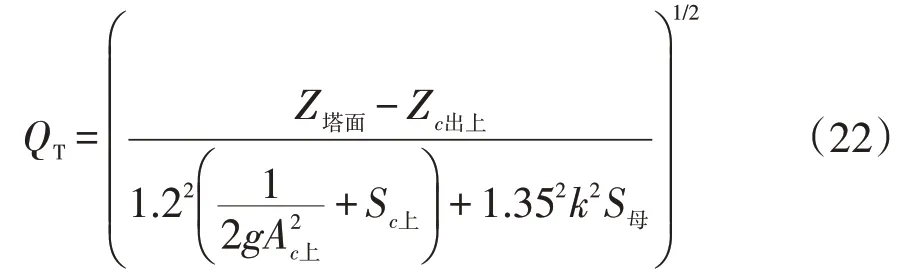

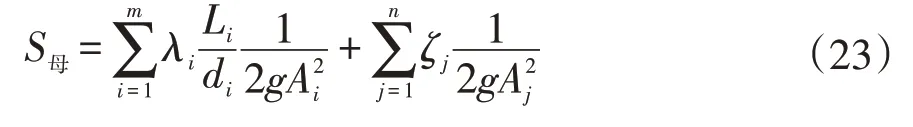

则单机推力轴承冷却水流量为

供水母管综合阻力系数S母计算式为

式(22)表达为如图3所示的推力轴承冷却水流量与主机开机台数的关系,开机台数越多,每台电机推力轴承分配的冷却水流量越小,开机台数为3、5、7台时,单机冷却水流量分别是开机1台冷却流量的83.42%、65.79%和52.55%,明显减小。

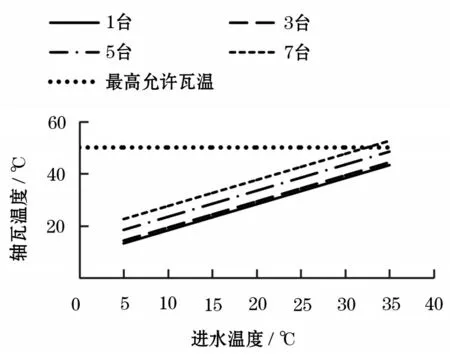

将式(22)代入式(16),即可计算出泵站不同开机台数时电机推力瓦温与进水温度的关系。实例泵站安装7 台大型立式直联轴流泵机组,水塔向机组供水如图2,电机轴承冷却采用间接供水方式,两台供水泵,互为备用,必要时也可以2台供水泵同时向高位水塔供水。主机运行1、3、5、7台时的轴瓦温度与进水温度的关系方程:tz1=8.24+tsj,tz3=9.31+tsj,tz5=13.42+tsj,tz7=17.54+tsj,如图4所示。从图4可以看出:以进水温度30 ℃为例,开机1台时,推力轴承瓦温为38.24 ℃,开机3、5、7 台时,推力轴承瓦温分别上升到39.31 ℃、43.42 ℃、47.54 ℃,上升比较明显。如果要求推力轴承瓦温控制在50 ℃以下,系统能够满足冷却要求。进水温度不超过32 ℃,开机台数7 台及以下,系统能满足供水冷却要求。当进水温度、开机台数超过该范围,则需要2台供水泵间隙运行,才能满足冷却需要。

图4 不同开机台数时轴瓦温度与进水温度的关系

3.3 供水泵工况与能耗计算

3.3.1 供水泵运行工况确定

(1)1台供水泵向水塔供水工况

水泵扬程性能曲线为

管路需要扬程曲线为

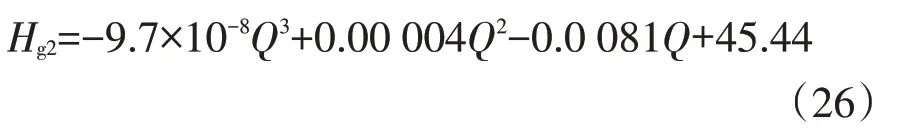

(2)2台供水泵向水塔供水工况

2台供水泵并联扬程性能曲线为

由式(24)、式(25)及Hg1=Hr,求解得到1 台供水泵单独向水塔供水的流量为173.92 m3/h,扬程为33.22 m。由式(25)、式(26)及Hg2=Hr,求解得到2 台水泵并联向水塔供水的流量为300 m3/h,扬程为33.31 m。由图3、图4 知,如果冷却水供水不加控制,当5台及以上主机组运行,冷却水进水温度超过30 ℃时,需要2台供水泵间隙运行。

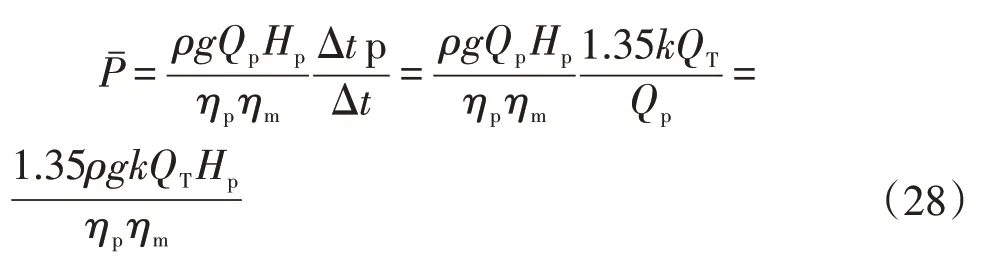

3.3.2 泵站k台主机运行时供水泵平均功率计算

通常,间接供水的工作水泵流量大于泵站所有机组运行时的水塔供水冷却水流量,供水泵间隙运行,在较长的Δt时段内,供水泵抽水总体积与主机冷却所用冷却水体积相等,即:

式中,Qp、Δtp分别为供水泵流量和运行时间。

主机组运行时段内供水泵配套电机平均输入电功率为

式中:QT为单机推力轴承冷却水流量,由式(22)计算;Hp为供水泵运行扬程;ηp、ηm分别为供水泵和配套电机运行效率,供水泵运行工况由上述方程求得。

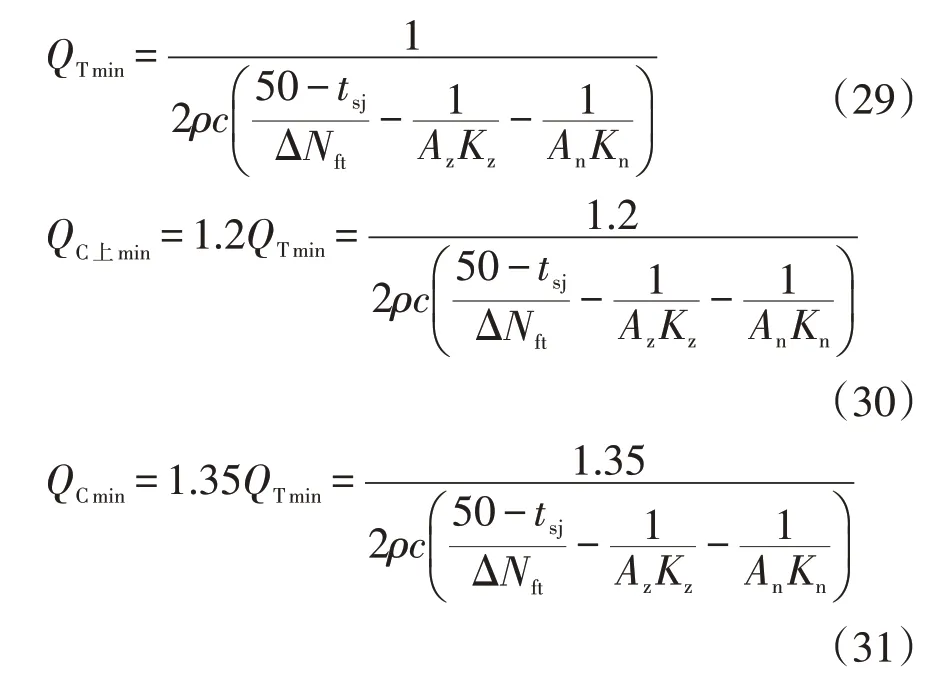

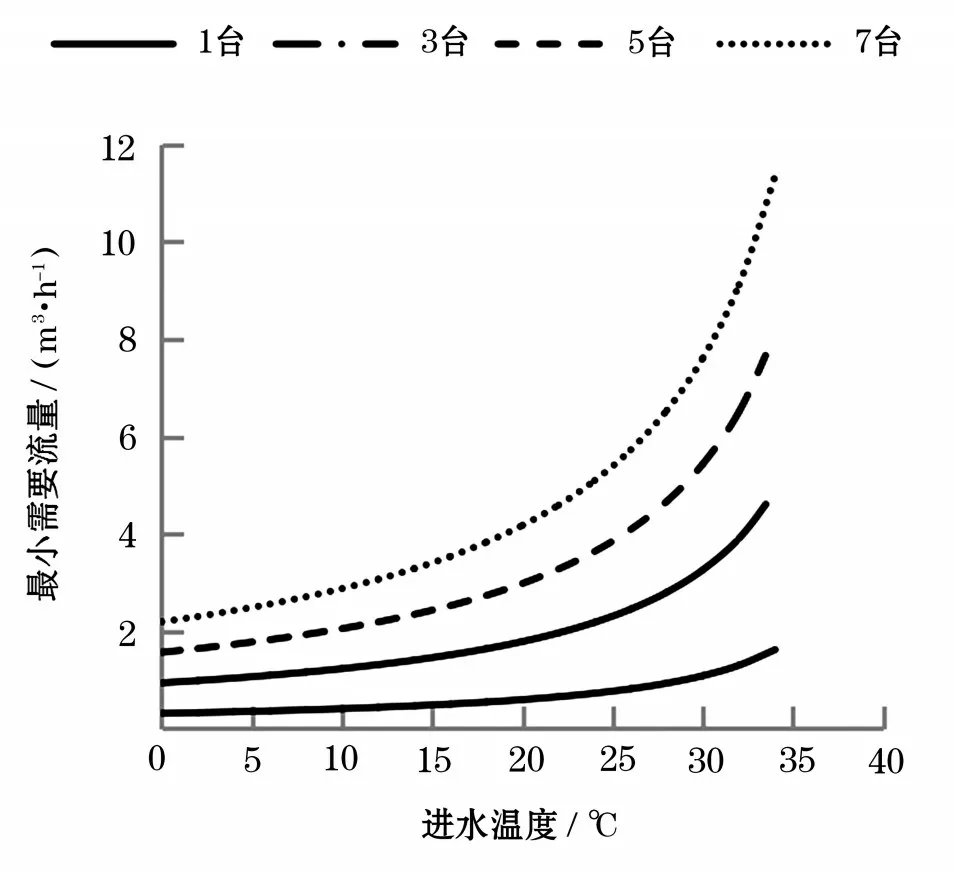

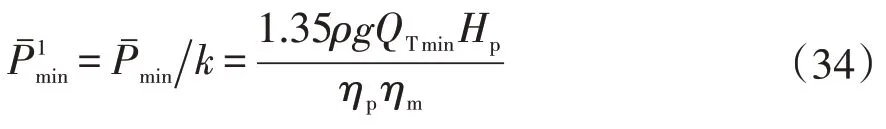

4 冷却水系统优化运行

实例泵站要求主电机滑动推力轴承轴瓦温度不应高于50 ℃,计算不同开机台数下的冷却水最小需要流量与进水温度的关系曲线。对冷却水系统进行变阀调节优化运行,调节冷却器出水母管上的阀门开度,保证冷却器内流量为该工况下的最小需要流量,推力轴承最小需要流量按式(29)计算,上油缸冷却器最小需要流量按式(30)计算,电机上、下油冷却器最小需要流量按式(31)计算。

根据式(31)绘制的冷却器最小需要流量与进水温度的关系如图5所示。

图5 单机冷却最小需要流量与进水温度的关系

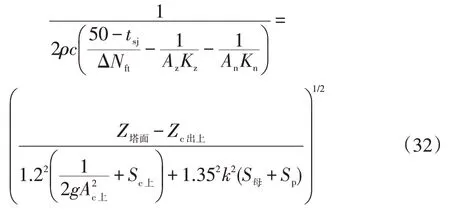

考虑将冷却器出水母管上的阀门开度调小,增加综合阻力系数Sp,达到将推力轴承冷却水流量减小到最小需要流量,即将式(29)代入式(22)得:

由式(31)求解出水母管阀门阻力系数应调整为

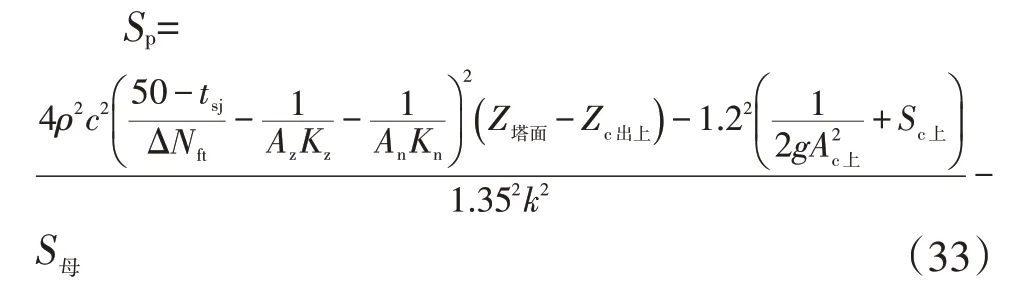

主机开机台数分别为1、3、5、7 时,为调整冷却水量达到节能目的,调整的出水母管阀门阻力系数与进水温度的关系如图6 所示。系统优化运行时,主机平均单机供水泵机组能耗为

图6 系统优化运行时出水母管阀门阻力系数与进水温度关系

式中,QTmin为单机推力轴承最小需要冷却水流量,由式(28)计算。

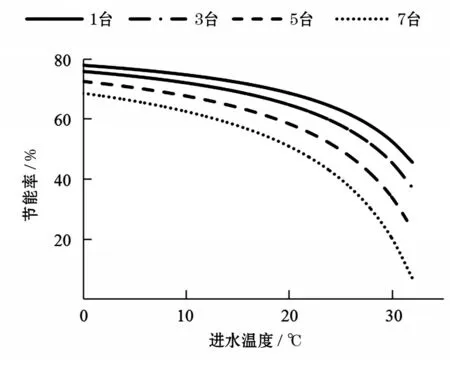

图7为开机台数为1、3、5、7时单机冷却系统能耗与进水温度关系,图8 为开机台数为1、3、5、7 时冷却系统优化运行前后能耗比较,实施变阀优化运行节能率20%~78%,主机运行台数越少,进水温度越低,节能率越高。平均节能50%~70%,节能效果明显。以进水温度20 ℃为例,7台机组运行,系统不优化运行功率P=25.20 kW,优化运行功率为Pmin=7.3 kW,节能71.03%。

图7 不同开机台数平均单机冷却能耗与进水温度的关系

图8 不同开机台数时冷却水系统优化运行前后能耗比较

5 结 论

本文对大型泵站电机轴承间接供水系统进行冷却计算与优化运行研究,得到以下结论。

(1)根据实例泵站资料计算出每台电机推力轴承的发热量为22.85 kW,当油冷却器进出水温差为2 ℃时,需要冷却水流量为13.22 m3/h。

(2)以进水温度30 ℃为例,主机组开机1台时,推力轴承瓦温为38.24 ℃,开机3、5、7 台时,推力轴承瓦温分别为39.31 ℃、43.42 ℃、47.54 ℃,上升比较明显。如果要求推力轴承瓦温控制在50 ℃以下,则当进水温度不高于32 ℃,开机台数不超过7 台时,系统能满足冷却供水要求。

(3)冷却供水系统未实施优化运行时,7台主机组同时运行时,供水泵机组平均功率为P=25.20 kW。系统采用变阀调节优化运行后,节能率20%~78%,主机运行台数越少,进水温度越低,节能率越高,平均节能50%~70%,节能效果明显。