超长筒段内壁螺旋焊缝跟踪打磨控制研究*

2022-03-15李芳昕文珊珊匡婷玉赵维刚

钱 晨 李芳昕 文珊珊 陈 艳 匡婷玉 张 勇 赵维刚

(①上海航天设备制造总厂有限公司,上海 200245;②上海航天工艺与装备工程技术研究中心,上海 200245)

随着气体绝缘开关设备GIS 和气体绝缘金属封闭输电线路GIL技术在国内外被广泛应用[1],其主体部分大口径铝合金管需求量越来越大,在电力领域年产值达到8 亿元左右,使用铝卷螺旋焊接的大口径铝合金螺旋管长达18 m,需要进行内外壁焊接飞边打磨,其中人工内壁打磨效率低、环境恶劣及打磨质量差,而市场上并没有符合要求的打磨加工装备,因此设计全自动打磨装备成为必然,其中内壁螺旋线焊缝的打磨更是此装备的重点。

为满足此螺旋管的加工要求,针对内壁螺旋线焊缝的精确跟踪打磨,本文设计了焊缝精确跟踪的控制方法,结合速度匹配和视觉图像补偿等方法,建立了实时跟踪检测机制。

经国内外调研,基于视觉识别的打磨应用技术应用广泛,文献[2]将视觉相机与缺陷检测结合在一起,建立了全自动打磨工作站。文献[3]将视觉相机与毛坯检测结合在一起,拟合出磨削边缘,从而建立了复杂打磨轨迹。文献[4-7]亦将轨迹规划与视觉相机相结合,从而获取机器人运行路径。视觉检测方式分为主动光视觉和被动光视觉[8]。激光视觉检测方式是一种主动光视觉技术,此方式能够更好地捕捉待焊接的边沿和高低差等三维信息,经过调研激光跟踪方式更多地应用于焊接过程,而非打磨过程中[9]。当前所设计的被动式视觉相机检测技术更适合于打磨应用,优点在于受干扰小、体积小、成本低,在当前的应用中更具优势。

本文将结合控制方案设计、软硬件设计及相关的实验验证,实现超长筒段内壁螺旋焊缝精确跟踪打磨的目的。

1 控制方案设计

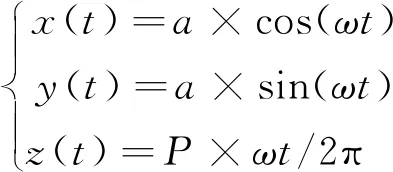

焊缝的形状是圆柱内壁螺旋线,如图1所示,螺旋线对应方程为[10]:

(1)

其中:a为圆柱的半径;P为螺距;ω为筒段运动时的角速度。为了实现内壁螺旋打磨,设计了导向杆,导向杆前端固定了柔顺打磨工具,导向杆以Vz的速度前进,筒段以n的速度旋转,带动打磨工具前进,在筒段内壁形成与焊缝重叠的螺旋线轨迹,其速度匹配的对应方程为:

Vz=nP

(2)

针对上述内壁螺旋焊缝,设计了打磨控制方案,在打磨开始前通过视觉系统预存焊缝起点的图像作为模板,运行过程中筒段旋转速度及打磨头的前进速度相匹配,形成焊缝打磨轨迹,同时实时获取焊缝的图像,与起点图像的模板进行对比,在该偏移量超过阈值的情况下,在线实时修正该偏移量,进而实现螺旋线焊缝的高精度、高效率的自动打磨。

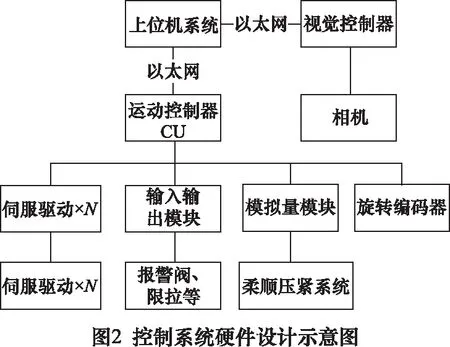

2 控制系统设计

为实现内壁打磨控制需求,设计控制系统如图2所示,包括上位机系统、控制器、伺服驱动、伺服电机、输入输出模块、报警阀、限位开关、视觉控制器、相机、模拟量模块、柔顺压紧系统和旋转编码器等[11]。上位机系统分别与运动控制器、视觉控制器相连接。运动控制器将各轴、各IO状态及位置信息反馈至上位机系统,运动控制器与伺服驱动、输入输出模块、模拟量模块及旋转编码器等相连接;伺服驱动接收控制指令控制电机运动,并检测电机位置进行反馈;输入输出模块接收输出指令进行输出控制,同时反馈输入的变化;模拟量模块接收控制指令,控制柔顺压紧系统并反馈压紧信息;旋转编码器检测筒段的转速,将实际转速反馈至运动控制器。视觉控制器与相机相连接,接收相机的图形进行分析,通过算法比对获得相应的偏移情况,反馈至上位机系统。

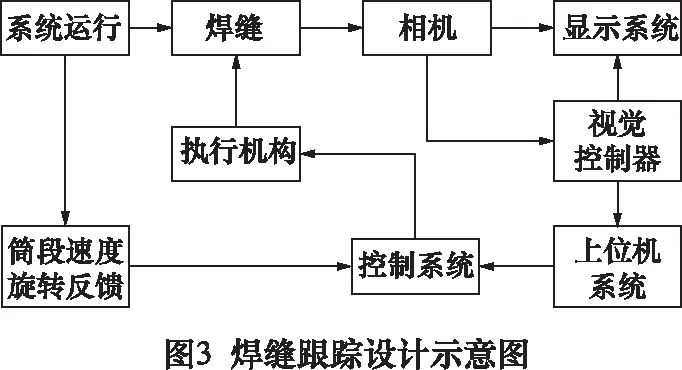

3 焊缝跟踪设计

焊缝跟踪设计结合旋转编码器的反馈和视觉检测反馈两种检测手段,形成了全闭环的跟踪方案,如图3所示。

系统运行过程中,筒段的旋转是依靠表面阻力驱动的,驱动电机反馈的位置信息是电机自带编码器的位置信息,并不能反映筒段的真实位置,为了真实反馈筒段的旋转速度,以防旋转过程中存在打滑或停滞的情况,设计了一个旋转编码器,用于真实反馈筒段的旋转速度。运行过程中,判断旋转编码器的反馈速度是否与电机输出的速度相匹配,若前者反馈速度为0,则停止打磨,排除异常;若旋转速度小于设定的速度,则调整进给的速度,使进给的速度匹配旋转的速度,以继续加工。

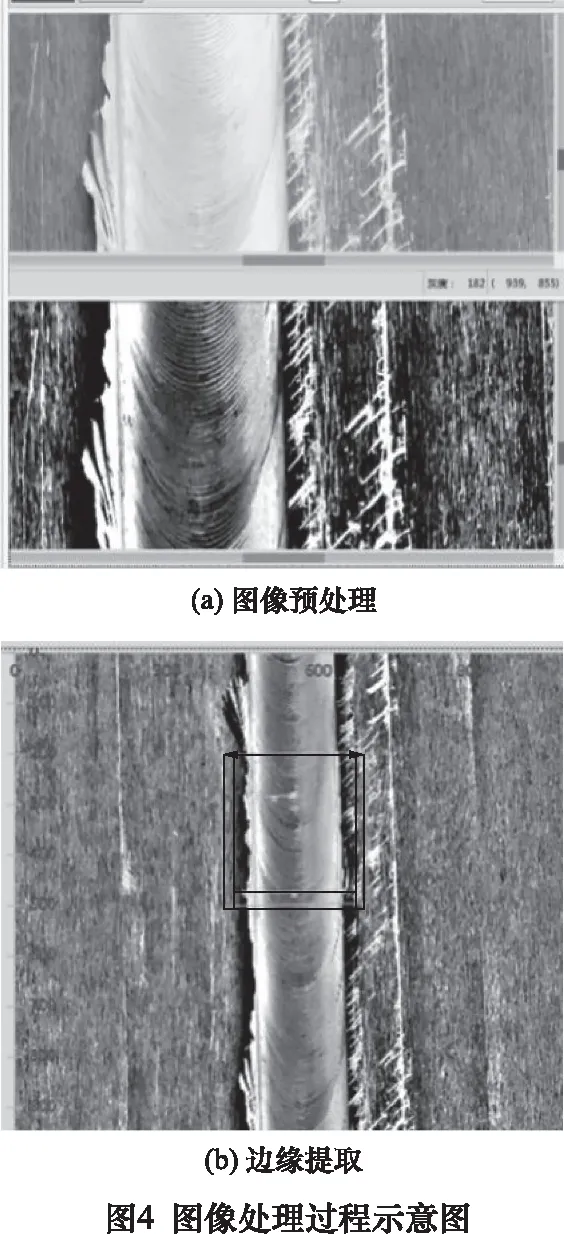

同时,在系统运行过程中,控制系统发送指令驱动相机启动视觉检测,在视觉控制器内进行图像处理。在应用视觉检测系统前,通过Halcon标定获得二维图像与世界坐标系中物体的对应关系,并将焊缝起始点的图像标定为模板图片[12]。实时图像处理过程如图4所示,实时图片经过图像预处理、边缘提取算法、直线拟合等,获得当前焊缝中心线的位置。Halcon算子的处理过程如下:

read_image(Image,’image’)//读取图像

equ_histo_image(Image,ImageEquHisto)

//直方图均衡

mean_image(Image:ImageMean:MaskWidth,MaskHeight)//滤波

sobel_amp(Image,EdgeAmplitude,’sum_abs’,3)//边缘提取

select_shape_xld(SelectedXLD,SelectedXLD1,’phi’,’and’,0.1,0.1)

fit_line_contour_xld(SelectedXLD1,’huber’,-1,0,5,2,RowBegin,ColBegin,RowEnd,ColEnf,Nr,Nc,Dist)//直线拟合

将当前的焊缝中心线位置L′与模板图片的中心线位置L进行偏差计算,获得相应的偏差值ΔL反馈至控制系统,如式(3)所示[13]。控制系统根据判断结果驱动执行机构进行修正,系统内将|ΔL|与阈值LTH进行比较,若|ΔL|小于阈值LTH,则不作处理;若|ΔL|大于等于阈值LTH,则进行修正,修正方向通过ΔL的正负确认,修正结束后继续控制焊缝识别反馈,形成焊缝跟踪闭环设计。阈值LTH由砂带的覆盖宽度LSHA与焊缝LHAN的宽度决定,如式(4)所示。

ΔL=L-L′

(3)

LTH=1/2(LSHA-LHAN)

(4)

自动加工软件控制流程设计如图5所示。控制系统完成初始化上电操作,系统确认通讯是否正常;通讯正常的情况下,进行筒段调平,将筒段吊至装备[14]的固定基座上进行调平,调平后控制气缸固定;调平后,标定打磨起始点,启动主动托架的电机,旋转筒段,使得焊缝起始点位于筒段圆形面最下方中心点;然后启动导向机构,使得打磨头前进至焊缝打磨的起始点,使得打磨砂带的中心点与筒段对应的焊缝中心线重合;此时启动自动运行程序,打磨启动,柔顺装置换向,打磨砂带与焊缝表面接触,同时以匹配的速度启动前进和旋转电机,开启内壁螺旋焊缝打磨,打磨过程中启动旋转编码器监测和视觉监测,调节进给速度与之匹配,若检测速度有问题,则停止打磨,排查异常,同时根据检测的焊缝偏移量,进行在线补偿,直至打磨完成。

5 实验验证

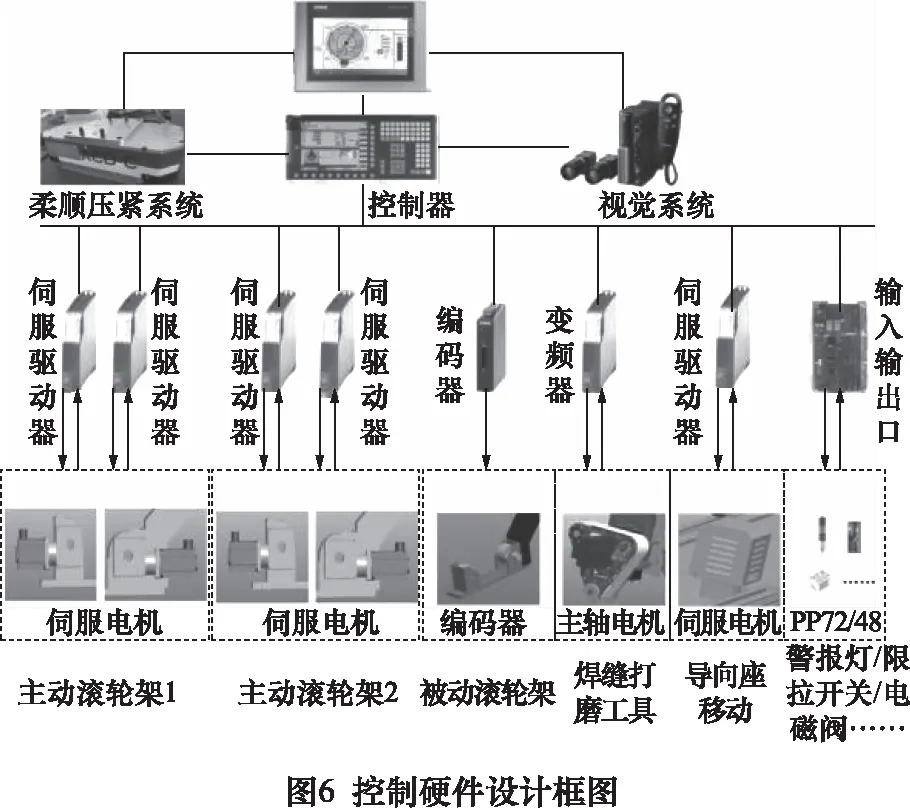

基于上述设计过程,搭建实物验证平台,选用西门子数控系统、伺服电机、编码器、输入输出模块、自制的柔顺压紧系统和视觉控制系统等硬件系统。硬件框图如图6所示,配置表如表1所示。视觉相机选用的参数如表2所示。打磨的焊缝宽度为30 mm左右,视野范围在100~200 mm内,经分析相机选用松下的400万像素的黑白相机,选择定焦镜头的焦距是16 mm,其安装的最佳距离为323 mm,相应的分辨率为73.2 μm/像素,标准视野范围是15 mm×150 mm,满足实验所需精度要求。

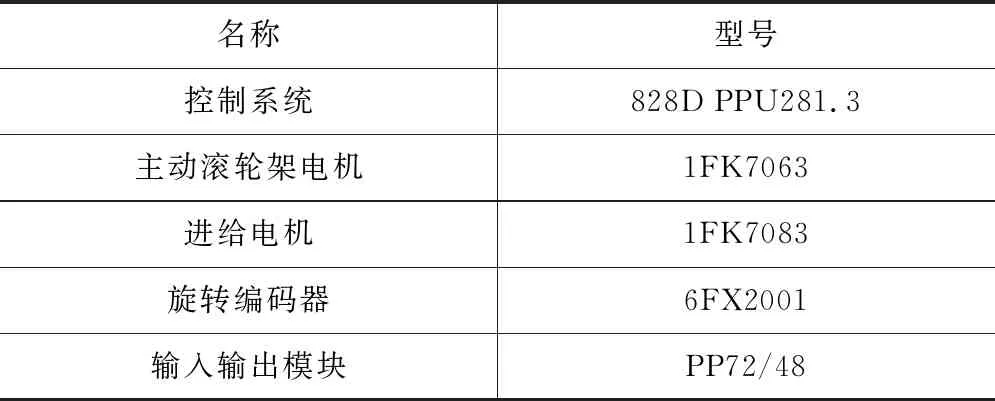

表1 硬件配置列表

表2 相机配置列表

调试过程中,首先建立西门子系统与各伺服电机之间的以太网通讯,为实现螺旋焊缝跟踪打磨功能,设计双通道NC程序,以实现旋转与进给同步功能[15]。程序段1是通道1内进给轴程序,实现打磨头旋转与导向杆进给功能;程序段2是通道2内筒段旋转功能。通道1内通过指令START(2)启动通道2内的程序,通过WAITM(1,1,2)实现同步,铝管开始旋转,此时打磨头SP1以某一速度旋转,Z轴前进;打磨头以类似攻丝的程序CYCLE840运行,实现螺旋管的打磨目的;打磨结束后,再以3 000 mm/s的速度往回退出至安全位置,完成一遍打磨功能。通道2内筒段的旋转利用1个虚拟轴实现,4个真实轴通过指令TRAILON跟随虚拟轴运动,从而确保电机同步。在系统运行过程中,若焊缝位置发生偏移,通过程序段3进行修正。通过输入变量判断进给轴将要偏移的方向,然后驱动Z轴移动偏移量R进行位置修正。

程序段1:

通道1内进给轴程序:

START(2)

WAITM(1,1,2)

M1=3 S1=50

G95

CYCLE840(-3009,-3009,0,-1500,,0.001,0,4,11,,1410,0,1,0,,,,,1001,2)

G94

G01Z100F3000

M00

M30

程序段2:

通道2内筒段旋转程序:

WAITM(1,1,2)

TRAILON(C1,C)

TRAILON(C2,C)

TRAILON(C3,C)

TRAILON(C4,C)

M03S0.9

M00

WAITE(1)

M30

程序段3:

进给Z轴TRACK程序:

ID=1 WHENEVER $A_IM[1]==1 DO MOV[Z]=1

ID=1 WHENEVER $A_IN[2]==1 DO MOV[Z]=-1

ID=1 WHENEVER $A_IN[3]==1 DO FA[Z]=R

调试完毕后,进行工艺实验,打磨所用砂带及打磨实验数据如表3所示。砂带宽度根据打磨头的设计定制为60 mm,目数挑选3种类型进行实验,分别是80、120和150,材料为堆积氧化铝,打磨采用恒力方式,压力设置为200~250 N,电机旋转速度实验范围为1 000~1 500 mm/s,打磨前进速度实验范围在0~200 mm/s。经实验分析,采用打磨工艺参数为砂带目数120,打磨压力250 N,电机旋转速度1 500 mm/s,前进速度为50 mm/s,可获得符合工艺需求的最佳效果。

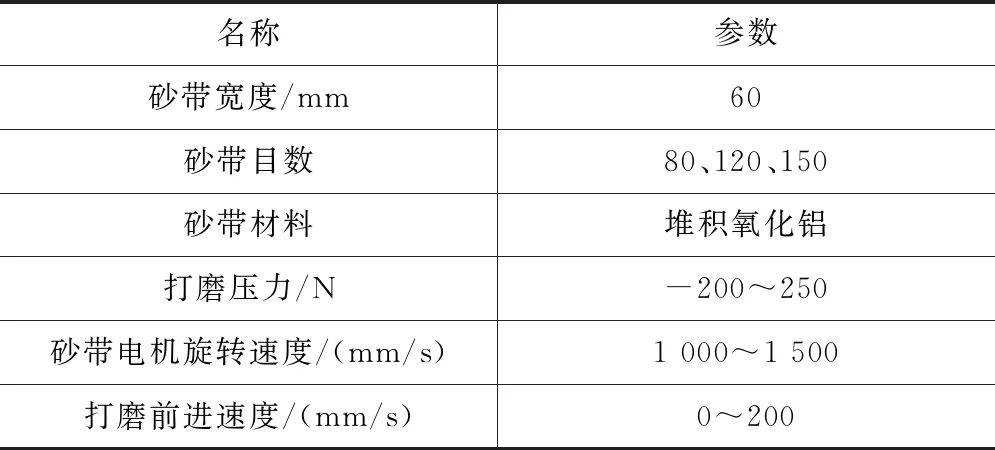

表3 打磨砂带配置列表

6 结语

本文针对超长筒段内壁螺旋焊缝打磨需求,提出了筒段速度、图像检测等多重反馈的全闭环控制方案的研究,解决了筒段内壁焊缝打磨过程中精确跟踪的难题,并通过实验搭建了软硬件控制系统,验证了实时焊缝跟踪的打磨效果,研究表明,此方案可有效应用于此类特殊打磨需求中。