基于ECRS和SLP的精品化单件流生产优化设计

2022-03-15杨怡洁陈敏之徐慧娟

杨怡洁, 陈敏之, 徐慧娟

(1.浙江理工大学 服装学院,浙江 杭州 310018;2.浙江理工大学 国际教育学院,浙江 杭州 310018;3.温州大学 美术与设计学院,浙江 温州 325035)

传统的捆包式生产存在生产线不均衡、生产效率低、半成品积压等问题,不能满足当前服装生产“快速反应”的需求,而单件流作为精益生产的重要组成部分,能有效缩短产品的生产周期、减少制品库存、提高产品质量,最终实现生产效率的提升。

单件流作为对工序平衡和流水线节拍要求较高的生产方式,合理的工序优化规则和工序编排是达到单件流生产平衡的关键。常见的工序优化和编排方法有5W1H分析法(WWWWWH,5W1H)、改善法则(eliminate combine rearrange simplify,ECRS)、ABC法(activity based classification,ABC)、系统布局法(systematic layout planning,SLP),及蚁群算法、粒子群算法等智能算法。宋思哲[1]将ECRS法与5W1H法相结合,对塔架的生产流程进行改善,优化了单项工序内容并有效缩短搬运时间和距离。马正君等[2]结合ABC法和ECRS法对微电机样品生产管理流程进行优化,有效提高产品质量、缩短交货周期。于昕辰等[3]采用蚁群算法快速编排服装生产流水线,有效减少工人数目、半成品传递距离及总加工时间。陈学诣等[4]将粒子群算法用于工序编排,实现了生产流程中,在一定工人数目下达到最快生产速度。智能算法的引入使得工序优化及编排更为智能高效,但对于中国中小型服装企业,人才素质不高的现状使得智能算法的具体实施有一定难度。而ECRS改善法因其通用性和简易性,被广泛用于工序流程的改善,更适用于中国中小型服装企业。

SLP主要是对车间内作业单位之间的物流关系和非物流关系进行分析,通过各影响因素的量化,得到各作业单位间的综合相关关系,一般用于优化生产车间布局[6]。工序优化后的流水线编排通过分析工序之间的密切程度进行目标优化,并确定流水线作业单位的工序内容及先后顺序,经过多年的研究和验证,SLP已经成为一种系统且逻辑性很高的分析方法[6]。如郭晓萍[5]运用SLP方法进行西服车间布局优化,减少物流搬运过程中的交叉,缩短物流距离;韩昉等[6]运用SLP方法对车间的作业单位进行相关性分析,对原有布局进行优化。

综上所述,ECRS原则有利于消除瓶颈工序,协调流程节拍;传统的SLP理论仅用于车间布局的设计优化,将两种方法的核心理念用于工序研究,可定义工序间的相互关系。由此,文中基于SLP理论[7]中的非物流关系概念,量化工序之间的相互关系,并结合ECRS原则建立一种新的工序优化规则,以捆包式女衬衫流水线为研究对象,实现单件流生产的优化设计,提高生产效率,减少空间、人力资源浪费。

1 服装缝制流水线平衡指标

流水线平衡过程中,平均生产节拍、编制效率、生产平衡对流水线生产效率有很大影响, 是服装生产线优化的重要评价指标[8],通过评价指标可以发现并解决流水线存在的问题[9]。

1.1 生产节拍

实施单件流的关键在于保证各作业单元的时间与生产节拍完全一致,即实现各工序生产的同步化[10]。采用10%的浮动确定节拍的上限和下限,计算公式为

tSPT=tH/Q

(1)

式中:tSPT为各作业单元的平均作业时间,即生产节拍;tH为计划日作业时间;Q为计划日产量。

1.2 流水线编制效率

流水线编制效率E即流水线负荷系数[11],其计算公式为

(2)

式中:t为单件服装标准总加工时间;N为工位数;tCT为各作业单位中最长的作业时间,即瓶颈工时;tSPT为节拍。

1.3 生产平衡

生产不平衡损失率为d[12],d≤10%说明平衡结果为优,10%

(3)

(4)

式中:t为单件服装标准总加工时间;ti为第i个工作地标准作业时间。

2 单件流生产工序优化方法

通过ECRS原则和SLP理论进行工序分析和优化。若生产线作业时间波动幅度大,可采取拆分瓶颈工位、合并耗时较短工位等处理方法,如瓶颈工位耗时过长,可以增加工人数或将该工位作业内容拆分为多个工序。

考虑到单件流的同步化生产特点,借鉴SLP理论中物流因素和非物流因素分析作业单元相关性方法,最终采用非物流因素分析工序间密切关系程度,以定义工序编排的优先规则。

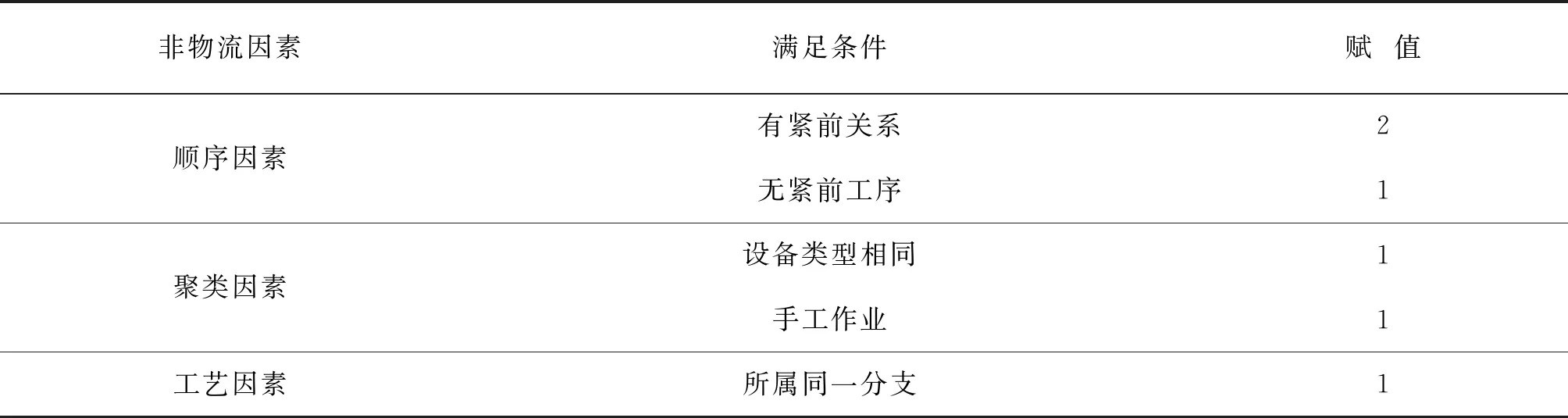

2.1 确定工序间非物流因素

服装缝制流水线中,可将影响工序密切程度的非物流因素分为顺序因素、聚类因素及工艺因素。其中顺序因素即工序的前后顺序,有紧前关系的工序认为是强联系;无紧前关系的工序较为自由,认为同其他工序强联系.聚类因素即设备类型,将设备相同的工序认为是强联系,手工作业由于无需设备较为灵活,因此认为与任何工序都为强联系。工艺因素即工艺分支,以女衬衫为例,其生产工艺分为衣身、袖子、领子3条分支以及分支合流,分支内部工序为强联系,分支之间为弱联系。以此为依据,建立非物流影响因素并进行赋值,由于工序间的紧前关系是首要满足的,因此赋值2,满足其余条件则赋值1,不满足则赋值0,具体见表1。

表1 非物流因素

2.2 划分工序间非物流关系

根据表1,计算工序对之间的非物流关系量化值并划分优先级,将工序间密切程度作为工序编排的判断依据,具体等级含义见表2。例如,某工序对设备类型相同,均非手工作业,均有紧前工序,且所属同一分支,其非物流关系量化值为4,关系等级为E,说明工序间关系比较密切,可优先组合编排。

表2 非物流关系等级含义

2.3 定义工序编排规则

结合实际生产情况,根据所得工序间优先级进行工序编排。同时需注意在优化组合过程中严格遵循服装生产加工中的紧前关系;各工作地节拍需尽可能接近平均节拍,对工时远超平均节拍的工作地可采取平行工位的方式进行负荷均衡。

3 女衬衫单件流生产流水线优化设计

3.1 产品信息及生产线现状

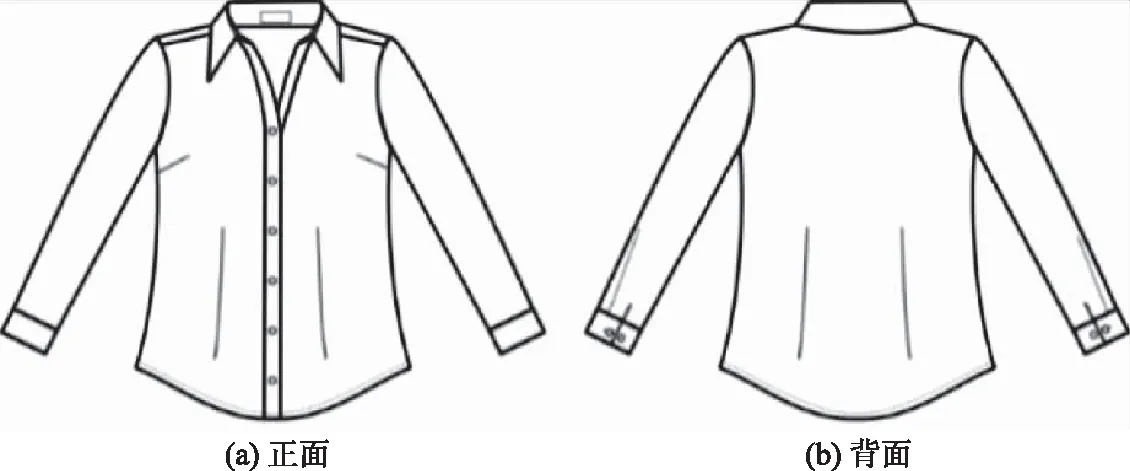

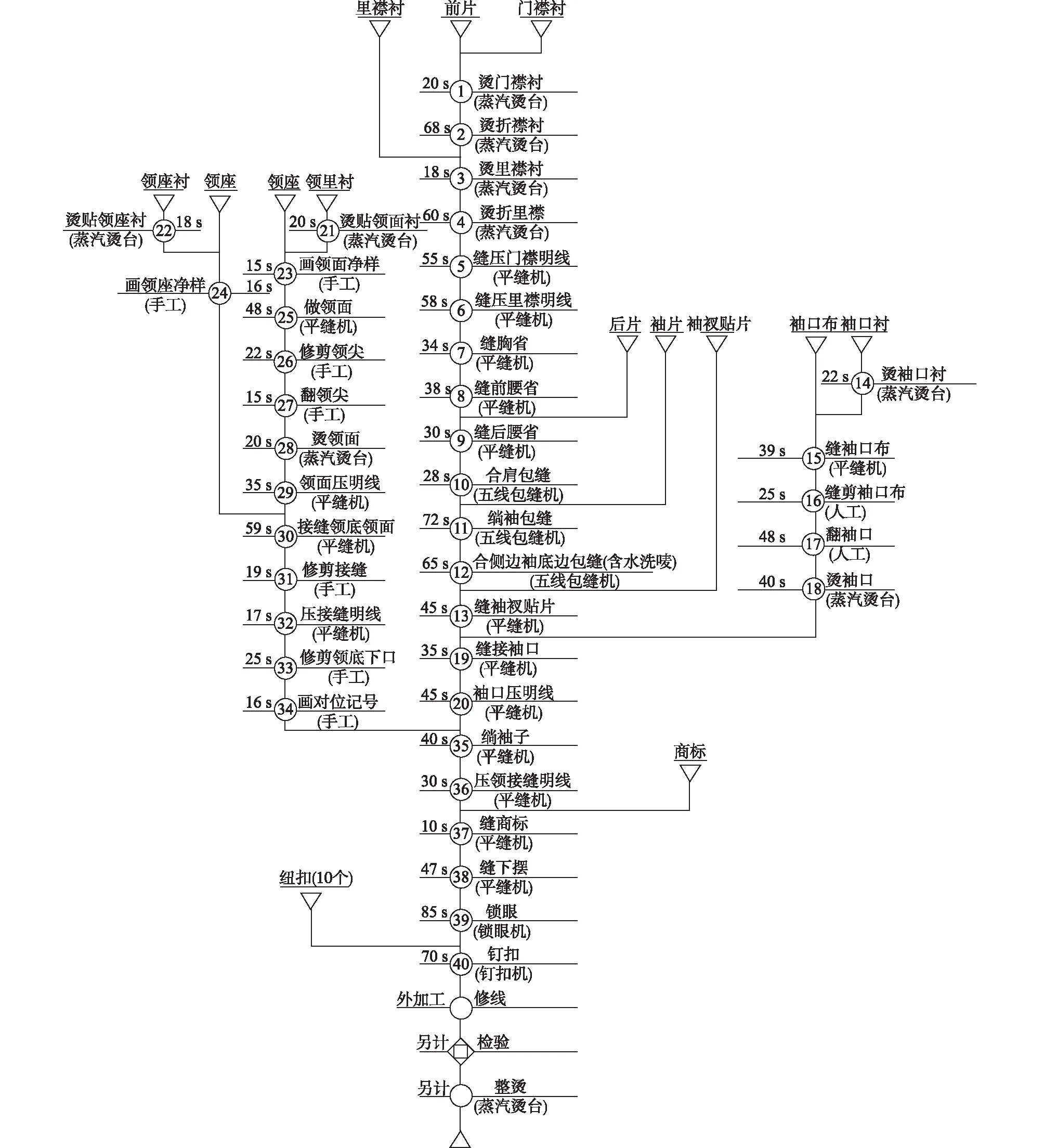

选取样本企业实际投入生产的一款女衬衫为研究对象,该衬衫款式如图1所示。由图1可知,衣身门襟设6粒扣,翻折领,前衣身左右片各有胸褶和腰省,后衣身有腰省,下袖口开叉、2粒扣摆为圆弧形。经数据采集和处理得到该女衬衫的工序流程,具体如图2所示。

经实地调研可知,样本企业原有女衬衫的生产作业采用传统捆包式流水线,缝制生产流水线共有40道工序,分成19个工位,单件服装总加工时间为1 766.4 s,平均生产节拍tSPT为93.0 s。已知现有流水线依靠管理人员的主观经验进行生产,整体平衡度较差,生产效率不高。

图1 女衬衫款式Fig.1 Blouse style

图2 女衬衫工序流程Fig.2 Blouse process flow

3.2 精品化单件流生产流水线

单件流是以生产节拍为基准,在生产过程中进行单件产品传递,不停滞、不堆积的生产模式,此模式能有效缩短产品生产周期,提高生产效率。传统的单件流生产多数优先考虑设备类型,严格按照工艺顺序进行排产,可以达到生产较为平衡的效果,但一人一机的人员配置使得设备人力资源浪费较为严重。而模块式快速反应流水线以人为中心,配备多台机器形成模块工作地,这种生产模式使得作业人员技能全面,工作地功能多样化,可以适应多品种、小批量的生产需求。由此,借鉴模块式快速反应流水线,组织工作地少于10个、每人配置多台设备的精品化单件流生产流水线,以精简生产线长度,最大化作业人员工作效率和生产资源。

3.3 生产流水线工序编排

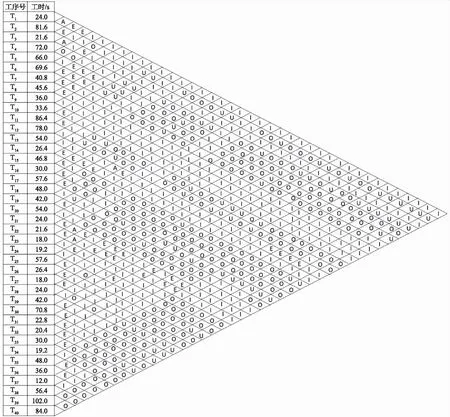

根据人均日产量估算生产节拍,经过多次尝试组合后确定最佳作业人员数为9人,确定生产节拍tSPT为196.3 s。应用2.1~2.2小节提出的工序优化方法进行工序分析,根据表2中非物流因素的赋值计算工序间非物流关系的量化值,划分优先级并以菱格图的形式体现工序间关系密切程度,具体如图3所示。根据优先级进行作业单元的组合编排、再分配,使得作业单元的生产节拍一致,达到工序同步化。如T1,T2工序间的优先级为A,因此优先组合,T1、T2的生产节拍之后距离理论生产节拍还差约90 s,综合考虑工序工时、相互间的优先级,紧前工序和设备因素,选择T5和T21的工序组合,两者工时之和恰好等于90 s,由此可知该作业单位的生产节拍等于理论节拍,已达到最优,因此得出该作业单元由T1,T2,T5,T21组合而成。

图3 工序间密切关系等级Fig.3 Relationship between work processes

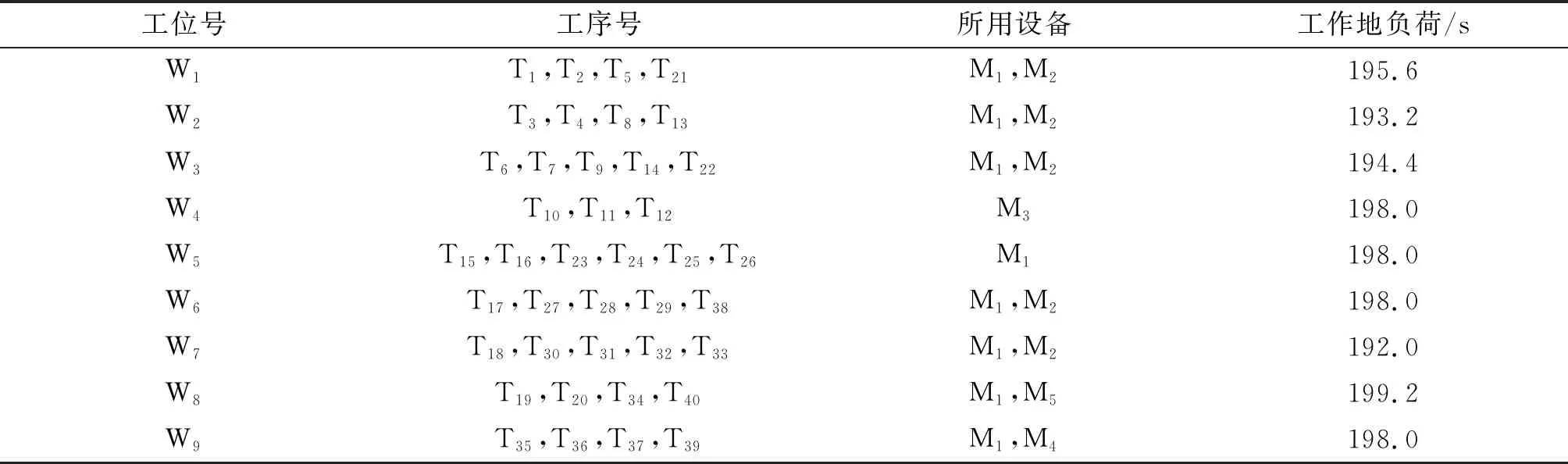

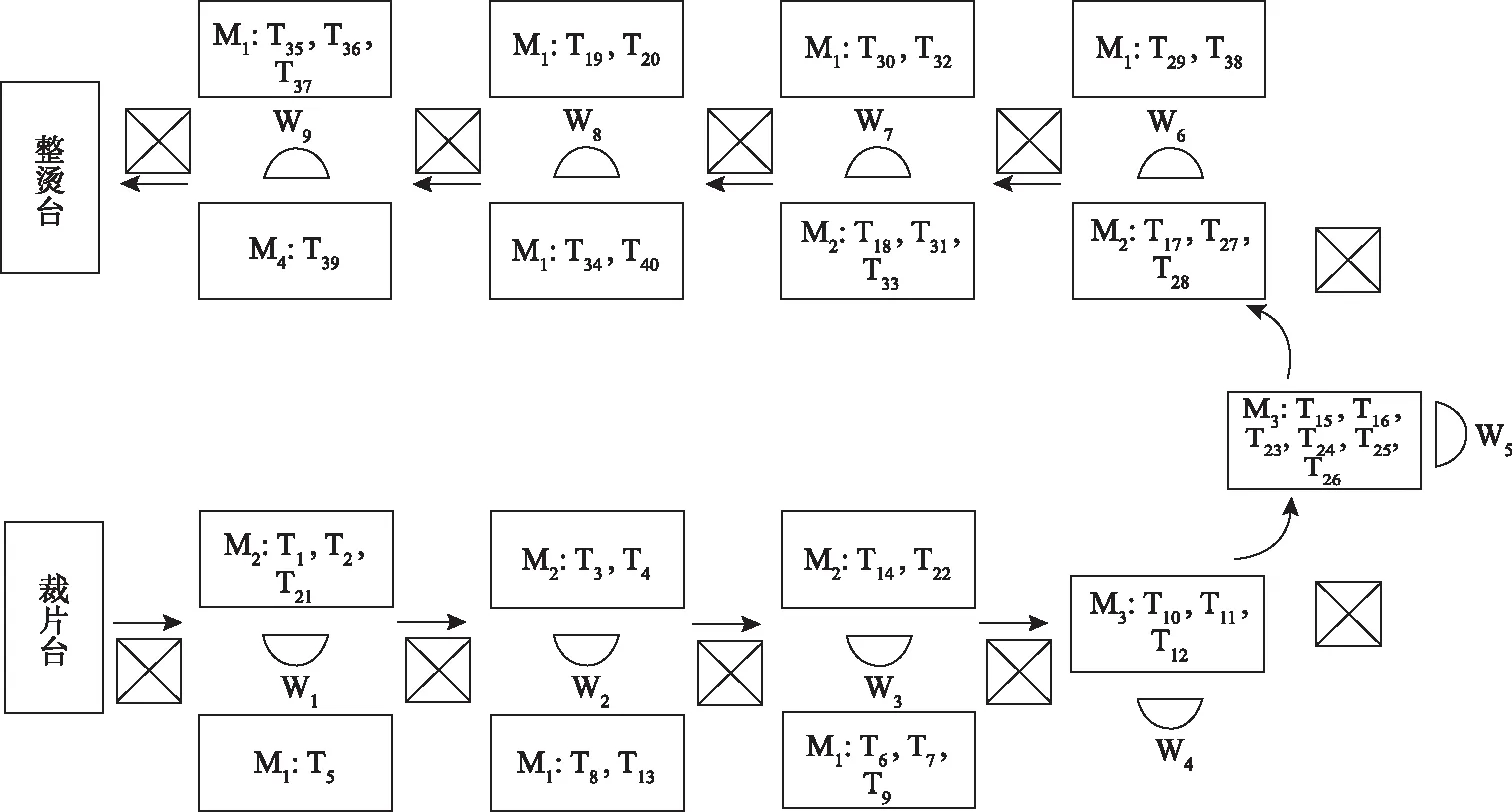

经过多次组合编排分析比较,最优化后瓶颈工时为199.2 s,因此将199.2 s作为实际生产节拍,最终得出编制方案。精品化流水线编制方案见表3。此方案的流水线设计采用U型流水线的排列方式。由于蒸汽烫台需设置蒸汽管道,为便于管道及精品化流水线设备排布,将需用到蒸汽烫台的工位安排在主道上。按照9个工位及设备种类编排,具体如图4所示。

表3 精品化流水线编制方案

图4 精品化流水线工位编排Fig.4 Boutique assembly line workstation arrangement

3.4 流水线优化结果评价

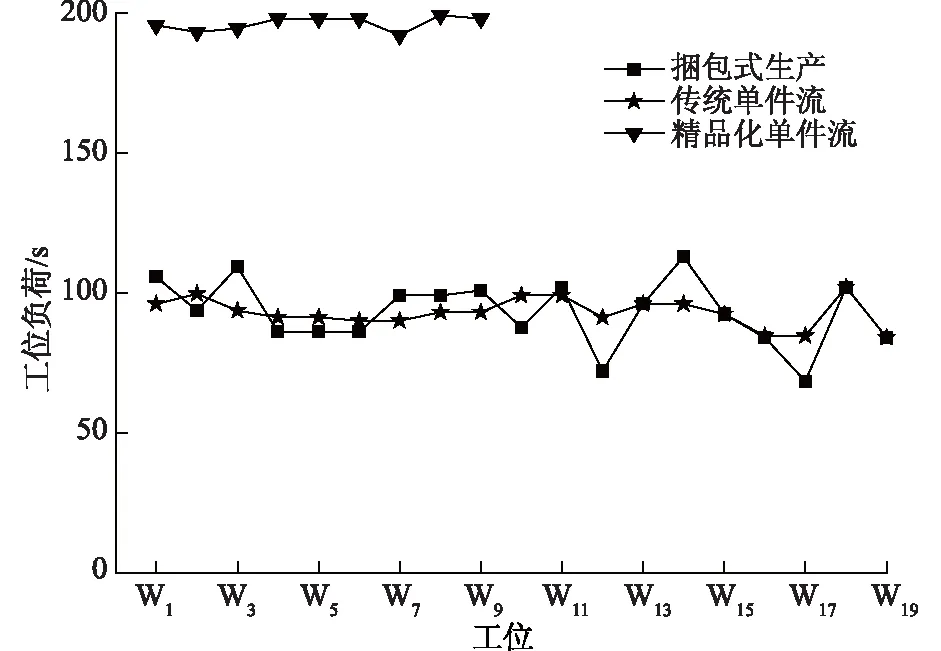

将捆包式流水线、传统单件流生产线与精品化单件流生产线进行比较,得到改善前后的流水线工位负荷,具体如图5所示。由图5可知,改善前流水线部分工位之间的负荷差异较大,整体平衡度一般;改善后的流水线工位负荷波动幅度小,整体平衡有较大改善,且精品化流水线的生产线长度显著缩短。

图5 改善前后生产线工位负荷曲线Fig.5 Production line station load curve before and after improvement

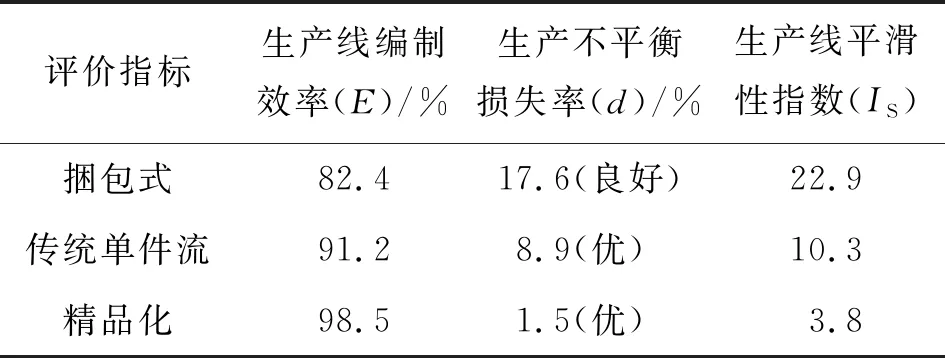

根据第1节提出的评价指标得到的评价结果见表4。由表4可知,传统单件流生产线与改善前的捆包式流水线设置同样的工位数,生产线的编制效率为91.2%,提升了8.8%,生产线不平衡损失率和平滑指数都达到了优的标准,生产线整体较为平衡。精品化流水线的生产线长度从19个作业单元有效缩短至9个,同时节省了生产空间和机器设备;生产线的编制效率达到98.5%,提升16.1%;不平衡损失率由17.6%降低至1.5%,达到极优标准;生产线平滑性指数由22.9降低至3.8,生产平衡有了极大的改善。

表4 生产平衡评价结果

4 结语

文中以样本企业女衬衫捆包式流水线为研究对象,提出基于ECRS和SLP的生产工序优化方法,结合模块式快速生产流水线,设计了以人为中心,将作业人员效率和生产资源最大化的精品化单件流生产流水线,经指评价和结果分析,可以提出以下结论:

1)基于SLP理论的工序分析方法,能量化工序间相互关系的密切程度,为工序编排提供直观的参考,降低了生产管理人员仅凭主观经验的合理性不足问题。

2)提出的精品化单件流生产流水线极大地缩短了流水线长度,生产线的编制效率提升了16.1%,达到98.5%;不平衡损失率由17.6%降低至1.5%;生产线平滑指数由22.9降低至3.8,实现了传统捆包式向单件流流水线的高效转型。

3)优先考虑人员效率的精品化模式虽然对作业人员技能要求提高,但能够大幅度提升工序编排的自由度及生产节拍,节省了生产空间、作业人员数和机器设备。