一种DSP控制的永磁同步电机控制系统硬件设计

2022-03-15多晓艳李动

多晓艳,李动

(衡水技师学院(衡水科技工程学校),河北衡水,053000)

永磁同步电机是一种作业效率较高、损耗偏低、体积较小、功率密度偏高的设备作业控制装置,在多个领域均有所应用[1]。例如,工业控制、机械制造等。为了充分发挥装置作用,需要为其配备相应的控制器,在该装置的驱动下开始高效运转[2]。目前,控制器的主要控制芯片以单片机或者DSP为主,相比之下,单片机的运算处理能力偏低,而永磁同步电机对于运算处理需求较高,所以DPS芯片成为了首要选择对象[3]。功率驱动单元作为重要组成结构,主要以IPM单元和IGBT单元为主,前者的电路相对简单,安全性能较高[4]。所以,本文尝试选择DSP作为核心控制芯片,利用IPM单元开发功率驱动模块,提出永磁同步电机控制系统硬件设计研究。

1 永磁同步电机控制系统架构设计

电机驱动控制系统主要利用DSP2812芯片进行控制,利用该芯片控制各个设备,而功率的驱动部分,则是利用IPM逆变器进行驱动,从而使得电机得以正常作业。如图1所示为电机控制系统整体架构。

图1 电机控制系统整体架构

该系统硬件架构主要分为两部分,其中一部分为控制硬件电路,另外一部分为功率驱动硬件电路。另外,辅助电路包括供电电路和信号检测电路。考虑到控制电路在作业期间容易受功率驱动电路中高压侧的干扰,所以本系统架构在两部分电路连接处增加了光耦隔离电路。本系统对于电机作业状态的控制,需要根据信号采集情况下达命令,为了实现信号处理,本系统增加了信号处理器,为其选取TMS320F2812作为核心控制芯片。对于逆变器的应用,则是以内部功率开关作为主要控制装置,通过调节电流幅值和频率,将电路中当前流动的电流转换为三相交流电源,以此驱动电机正常作业。

2 系统硬件电路设计

■2.1 主功率电路设计

2.1.1 主电路的设计

无刷直流电动机控制系统功率主电路如图2所示,由于该系统电机额定电压为36V,额定电流为5A,因此功率电路应属于小功率范围。本系统选用的是MOSFET功率管IRF2807,采用IRF2807可以获得较快的开关速度,尤其适合驱动小功率电机,其内部漏—源极间集成有反向快速恢复二极管,直接对MOS管起保护作用而不必外接。旁路电阻R用来检测电机的直流母线上电流,该电流信号I由电阻R的压降测出,不但可以为电流环提供反馈电流信号,还可以通过实时监控电流防止电机过流发生故障,过流信号输入到功率桥的前级驱动芯片和DSP处理器中,在过流时及时封锁功率场效应管门极驱动信号。

图2 电动机控制系统主电路图

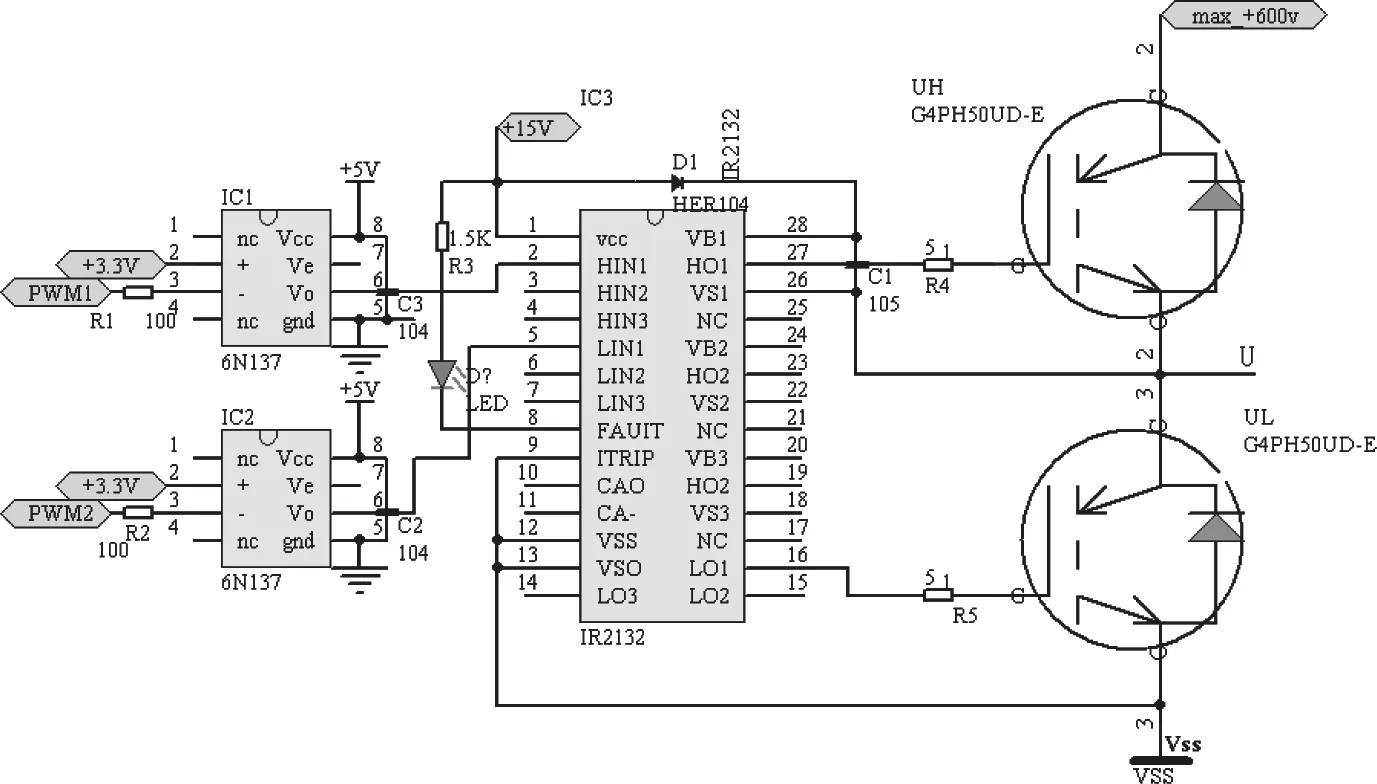

2.1.2 逆变电路

为了提升系统作业安全性能,本设计方案在系统硬件架构中添加了逆变电路,以PS21865作为控制器,设计逆变电路,如图3所示。

图3 逆变电路

因为DSP所产生的PWM波形频率比较高(33kHz),用一般的低速光耦会使得驱动电路的开关时间变长,在低速,小负载时会严重影响到电机的低速性能,所以本文选用高速光耦6N137,该光耦最高开关速度为10MHz,有效提高逆变器的快速性。

■2.2 信号检测电路设计

2.2.1 母线电压检测电路

本系统中三相定子电压,即U相、W相、V相,需要根据检测直流母线电压,结合观察当前逆变器开关作业状态计算获取。考虑到电路中的电压为直流电压,所以本系统采用电阻分压的方式采集电压信息。如图4所示为母线电压采集电路。

图4 母线电压采集电路

该电路中,以直流母线电压限定范围,设定分压电阻数值,分别为。前者为功率电阻,后者为贴片电阻。为了改善电路的阻抗性能和隔离作用,在分压电路后增加了电压跟随器,与模拟光电耦合器共同作业,调节电路中的隔离信号。该电路输出信号为模拟信号,经过A/D转换处理后生成数字信号,利用TMS320F2812计算信号数据。

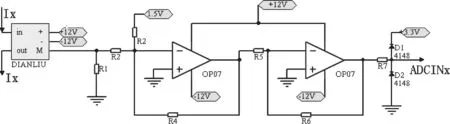

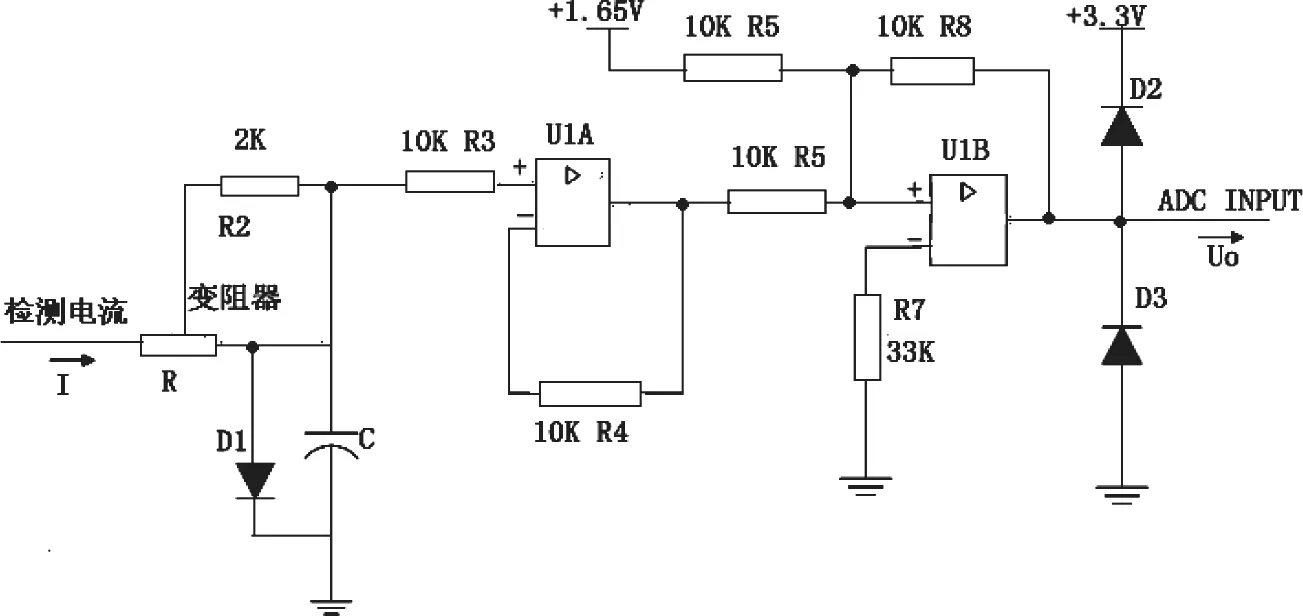

2.2.2 电流检测电路

TMS320F2812 芯片内含12位单极性 A/D 转换模块,A/D 采样总共有 16 个通道。最小转换时间为60ns,可实现对电机的三相电压采样无需进行相位补偿。但由于是单极性的所以对交流采样时要加提升电路,使交流信号电压范围在0V~3V 之间。本系统中使用了3路 A/D 转换输入,分别为两路电流检测和一路模拟信号输入采样。电流检测就是把交流电机的两相定子电流转换成相应的二进制代码,以方便处理。因为本系统是三相平衡系统IA + IB + IC = 0,因此只要检测其中两路电流,就可以得到三相电流。系统中检测电机定子电流用霍尔电流传感器,输入输出比为200:1。由于霍尔元件输出的是弱电流信号,因此,应将该电流信号转换成电压信号,然后经过滤波加法处理,由于霍尔电流传感器的输出为有正负方向的电流信号,而 TMS320F2812 片内A/D 转换器为单极性输入为 0~3V的电压信号,因此要有电压偏移电路。为防止电压过高或者过低,设计了由二极管组成的限幅电路。图5是实现这一系列目的的电路原理图。

图5 电流检测电路

上述电路最大优点是测量精度高,线性度好,可以做到无接触检测等。

2.2.3 故障检测电路

保护电路包括主电路的过流、过电压和欠电压以及过载、短路等故障信号,为了保证系统中功率转换电路及电机驱动电路安全可靠的工作,TMS320F2812提供了PDPPINT输入信号,利用它可方便地实现控制系统的各种保护功能。

虽然IPM内部集成了功能完善的保护电路,它仍然要求在功率器件发生故障时撤去驱动信号。IPM输出4路故障信号相互“或”后,经过低通滤波器,作为DSP的功率器件保护信号。同时,该保护信号控制总线驱动器,在故障信号有效时立即关闭送往后级的驱动信号。采用这种双重保护的设计,系统的可靠性得以进一步提高,其故障检测电路如图6所示,图中W0F、V0F、U0F分别为IPM上桥臂的3路故障输出信号,且驱动电源相互隔离;而下桥臂的3路故障信号合成1路 0F。由于IPM 内部没有故障记忆单元,因此外部控制系统需对其故障信号做出处理,并采取相应措施,彻底封锁IPM的驱动信号,以保证IPM的安全。图6的故障检测模块完成主回路故障信号采集,并反馈给控制系统,由控制系统根据故障状态作出判断,并给出相应的处理方案。

图6 IPM故障检测电路

■2.3 系统供电电路设计

本系统供电,选取直流电源作为系统中各个模块作业供电工具。为了避免各个模块之间的供电相互干扰,本系统供电采取相互隔离的方式供电,根据设备额定电压情况,分别为其配备供电电路。该设计方案选取LM2576作为电路供电核心芯片,该芯片支持24V转5V供电,在F2415S-2W设备的共同作用下,实现24V直流电与15V直流电之间的转换。考虑到系统硬件电路中其他设备供电需求,本电路中还增加了WRA2412YMD-6W模块,利用该模型向各设备提供±12V供电。如图7所示为供电电路。

图7 供电电路

考虑到部分线路需要分压,本设计方案选取TMS320 F2812作为控制装置,将线路供电电压范围1.9V和3.3V。其中,控制装置的核心芯片为TPS767D301,在此芯片的作用下,将供电电压拆分为两路,分别为可调电压(范围1.5~5.5V)、固定电压3.3V。该线路电压的控制,以调节供电顺序的方式,切换引脚高电平/低电平。

3 系统测试分析

■3.1 试验测试环境

本次系统测试主要是为了检验永磁同步电机控制系统功能,按照系统硬件电路设计方案连接硬件设备,搭建电机控制系统,该系统测试在CCSv3.3环境中开启。其中,电机作业功率为1.3kW,电路中连接的电机负载为1.5kW。关于电机的主要参数设置,包括额定转速、额定转矩、额定功率、额定电流和额定电压,参数数值依次为2500r/min、5N⋅m、1.3kW、5A、220V。

■3.2 试验测试结果分析

本次试验中,设定电机的作业频率为10kHz,转速时间间隔设置为1ms,电流与电压的采样时间间隔为100sµ。根据电机作业环境需求,分别设置各个调节器参数数值。另外,给定电机转速750r⋅ min−1,单相交流电为150V。在定子磁链恒定情况下,利用示波器读取转速响应、转矩响应、直流母线电压、a相电流、稳态a相电流数据。

试验波形显示,转速响应上升耗费600ms,稳态误差和超调量都很小,产生的转矩脉动也比较小。由此可以判断,系统调速作业静态性能和动态性能都很好。另外,相电流波形与正弦规律相符,且母线电压输出波形未出现脉动,满足稳压控制要求。总体来看,本系统硬件设计方案,符合永磁同步电机控制要求,可以作为电机控制工具。

4 总结

本文围绕永磁同步电机控制方法展开研究,选择DSP控制器作为系统开发工具,尝试开发一套电机控制系统硬件设计方案。本系统开发以主功率电路、信号检测电路、系统供电电路为主,合理选择电路控制芯片,并为其搭建硬件电路。综合考虑系统作业对电路环境的要求,本系统添加了KBRC3510整流桥电路、软启动等多种电路。测试结果显示,本系统作业产生的稳态误差、超调量、转矩脉动较小,并且母线电压输出波形较为稳定,符合系统开发要求。