基于机器视觉的鞋面画线系统关键技术研究

2022-03-14李新丰

李新丰

(温州职业技术学院,浙江温州,325000)

0 引言

在制鞋缝线工艺中,需要在冲裁下来的鞋面上进行画线,工人再根据画好的指导线进行拼线缝纫。画线是制鞋过程中的一道关键工序,其准确度直接影响鞋面加工精度。当前鞋面画线通常由人工完成,主要依赖工人的经验与熟练度,但是人工画线正面临着人工成本不断增加与效率低等挑战[1]。机器视觉近年来以其检测精度高、速度快等优点,在工业生产中逐渐替代人做各种检测与判断[2]。本研究从制鞋的画线环节入手,利用机器视觉模板匹配算法,根据鞋面轮廓自动配准画线轨迹,实现智能精准画线,促进鞋加工业标准化、高效化生产。

1 鞋面画线系统样机设计

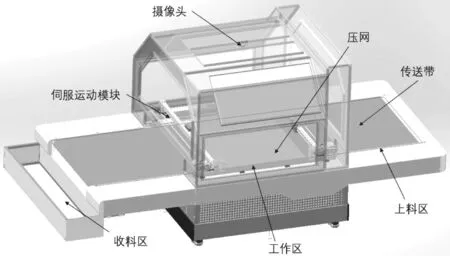

画线机的样机机械结构如图1所示,画线机机械系统主要包括皮带传送模块、压网、视觉采集模块、伺服运动模块、喷头模块等。皮带传送机将预先放好的鞋面冲裁件送进工作区,压网压住鞋面防止产生偏移,视觉采集模块再对工作台面进行拍照识别,伺服运动模块再根据识别后的轮廓轨迹,将喷头模块移动到画线轨迹上进行喷涂画线,最后传送带再将画线加工好的鞋面送进收料区。

图1 鞋面画线机机械系统

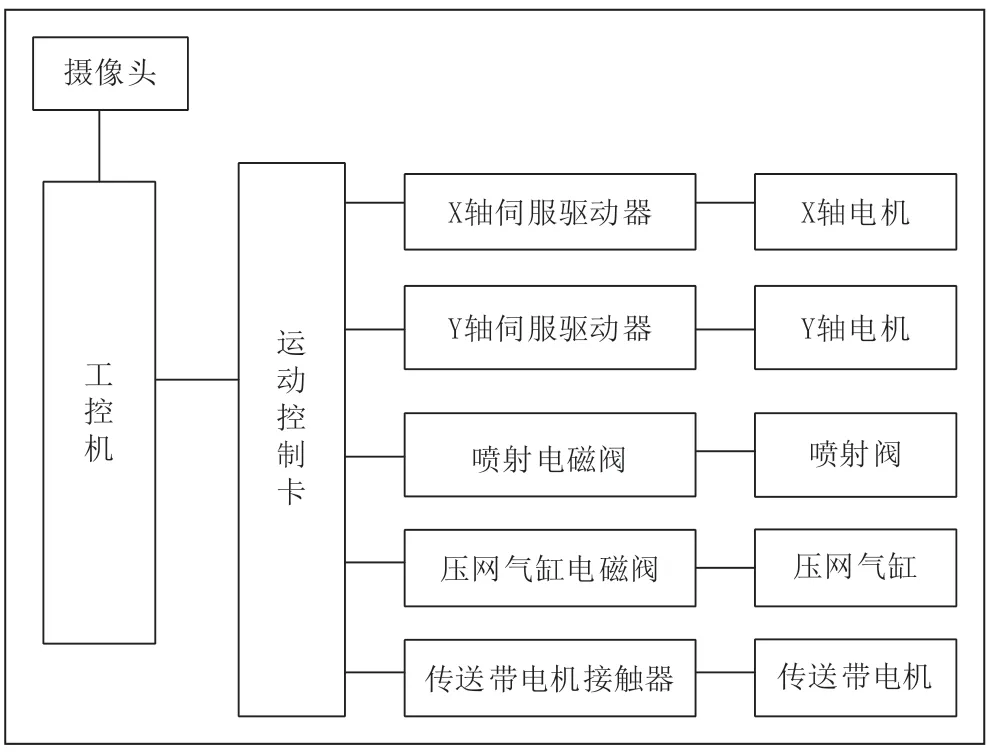

鞋面画线机采用上位工控机+运动控制卡的模式进行控制,摄像头采集数据后传输到上位工控机,工控机画线软件识别鞋面轮廓后得到画线点位轨迹发送给运动控制卡,运动控制卡通过插补运动实现X、Y轴运动电机的运动规划。另外喷射电磁阀、压网气缸、传送带电机的控制通过运动控制卡上的I/O接口实现逻辑控制,其控制系统结构如图2所示。

图2 画线机控制系统结构图

2 鞋面画线视觉系统关键技术研究

鞋面画线视觉系统主要解决鞋面工件经传送带送入工作区后,摄像头采集工作区的鞋面工件图像后,系统能够根据导入的鞋面轮廓设计图样,准确识别鞋面工件的位置,进而得到鞋面上需要画线的路径轨迹。这是典型的机器视觉工件定位识别应用问题,其关键技术主要在于解决鞋面轮廓模板文件与目标图像匹配问题。

2.1 相机标定

鞋面画线机用于识别的鞋面轮廓为DXF格式设计文件,需要将鞋面的轮廓信息转化到图片像素坐标系中,因此需要将鞋面DXF格式中的尺寸大小整体乘以单像素对应物理尺寸大小,即可以将鞋面DXF文件用于识别图像中的轮廓。由于画线机采集的图片是以像素为单位的,而实际的鞋面轮廓是物理世界的尺寸,因此需要建立相机坐标与世界坐标之间的换算关系,也就是单个像素对应实际尺寸。相机标定的主要作用是建立图片像素坐标系与世界坐标系之间的关系[3]。

相机标定过程中需要一块标准的标定板,标定板上画有5×5个相同大小和间隔的点,通过多次拍摄标定板可以综合获得标定板的像素尺寸,对照标定板的实际尺寸即可获得鞋面画线机相机实际对应的像素大小尺寸,进而可以计算得到单个像素对应的物理大小。其标定原理的示意图如图3所示,相机处的xc-yc坐标系是物理世界坐标系,画线机相机的高度是固定不动的,相机标定采集的xcp-ycp坐标系是标定板的图像坐标系,由于已知标定板两个间隔的圆点实际物理尺寸,因而两间隔点的像素尺寸处于物理尺寸即可得到单个像素对应的物理尺寸。

图3 相机标定原理

2.2 图像预处理

鞋面画线机的关键是采集工作台上的鞋面图片,并对采集的图像进行处理,依据之前导入的鞋面DXF设计轮廓来识别画线的轨迹,因此采集获得的图像质量直接影响后续图像处理的准确度。机器视觉系统采集的图像往往由于环境的影响会存在一定的噪点,需要对采集获得的图像进行滤波处理来消除环境的干扰,同时画线机主要根据鞋面工件的轮廓信息来识别定位工件位置,因此在消除图像噪点后要重点提取鞋面工件的边缘轮廓图像用于工作定位目标图像。

常用的图像滤波算法有均值滤波、中值滤波、高斯滤波等,不同的滤波算法都有各自的优缺点[4]。均值滤波算法能够有效的消除图像采集后的噪声特点,本文通过采用一个5×5的模板尺寸,卷积像素点周边领域的像素值,得到本像素的像素值。均值滤波算法在一定程度上模糊了实际图像使得削弱噪声点的影响。

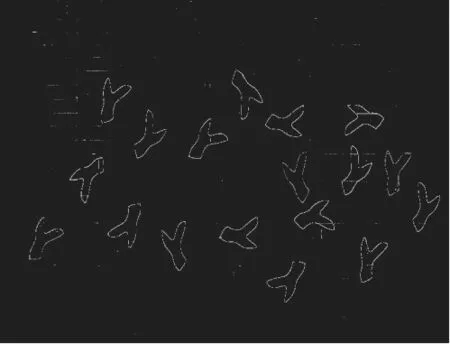

图4 原图

鞋面画线机主要对工作区台面上的鞋面轮廓信息,因此如何有效的提取鞋面轮廓边缘信息至关重要。图像边缘检测算子通常有Roberts算子、Sobel算子和拉普拉斯算子等,在样机实际测试工作中发现,对均值滤波后的图像再进行Sobel边缘信息提取能够有效的得到鞋面的轮廓信息。

图5 均值滤波处理+Sobel边缘提取

2.3 模板匹配算法

鞋面画线机采用模板匹配算法来定位工作区的鞋面位置。其主要原理是经过相机标定得到像素实际物理尺寸,进而将鞋面DXF设计文件转换为模板图像用于查找鞋面轮廓信息,对拍摄的图像进行均值滤波处理后再以Sobel边缘提取后的图像作为目标图像。

常用的基于模板的图像匹配算法有三种:基于灰度值的匹配、基于形状的匹配和基于组件的匹配[5]。其中基于灰度值的匹配算法通过对比模板图像与对象的灰度信息进行匹配,匹配的效率高但容易受光照条件的影响;基于形状的匹配算法是主要提取对象的轮廓特征,对于外界的环境因素相对不敏感,匹配的准确度相对较高;基于组件的匹配算法往往应用于识别两个具有相互位置关系物体的情况,匹配的精准度高但计算速度相对比较慢。综合考虑识别精准度与速度情况下,鞋面画线机采用基于形状匹配算法来是被鞋样的轮廓。

画线机模板匹配算法采用基于halcon图像算法库的算子来进行定位算法设计。首先用read_contour_xld_dxf算子读取DXF设计文件作为xld亚像素精度轮廓文件,再依据相机标定所得的像素缩放矩阵用affine_trans_contour_xld算子对轮廓外形进行缩放。然后再通过create_shape_model_xld算子创建鞋面轮廓外形的模板,由于鞋面放置是随机的,因此模板设定角度为0~360度,并用get_shape_model_contours得到模板的轮廓信息。目标图像采用mean_image算子进行均值滤波处理,再采用soble_amp算子进行边缘提取,最后通过find_shape_models算子匹配得到鞋面轮廓的行列与角度信息后,再用affin_trans_contour_xld算子可将模板轮廓外形仿射变换到实际的微机,即得到画线的轨迹信息。鞋面模板匹配后如图6所示,其中红色线段后鞋面的轮廓线,鞋面上的蓝色线段为画线轨迹。

图6 鞋面模板匹配结果

3 鞋面画线系统软件界面设计

鞋面画线机在上位工控机上利用Visual C++ ΜFC框架编写鞋面画线系统软件,用于集成控制相机采集、识别、运动控制等功能。画线系统软件主要功能界面主要包括相机拍摄参数设置界面、画线操作主界面、生产模式设置界面、运动配置设置等,其软件界面设计如图7所示。相机拍摄参数设置界面位于左侧一栏,主要包含原图显示区域以及拍摄参数设置功能;鞋面画线系统软件中间部分主要为画线操作主界面,主要显示鞋面轮廓匹配后的轮廓轨迹以及模板的编辑显示;软件界面的右侧为生产模式设置界面与运动设置界面,生产模式设置界面的主要功能为对加工件次数进行计数并设置是否连续加工。

图7 鞋面画线系统软件界面

鞋面画线系统软件界面右侧下方包含了运动设置界面与鞋样导入界面,其中运动设置界面包含了伺服系统手动运行调试功能、传送带手动运行功能以及压网气缸等的手动调试设置界面;鞋样导入界面主要用于导入显示鞋面的DXF设计文件,图7中可见运动设置界面,图8中为鞋样导入界面,其中红色线条为鞋样的外形轮廓,蓝色线条为鞋面加工轨迹线条。由于传送带的底色为绿色,不同颜色与大小的鞋面进行加工时,画线系统的识别准确率与正确率均会有所差异,因此需要综合调整软件参数,并配合工具栏上的模板编辑功能对鞋面进行匹配加工。图8所示即为对白色网面的鞋面加工时,需要调整以原图的色度通道作为输入图像,并选取正确尺寸大小的鞋面设计轮廓作为设置模板,调试合适的参数后再用于生产,避免鞋面轮廓的漏识别。

图8 鞋面画线软件识别案例

4 结语

本文以缝线制鞋工艺中的画线环节为研究对象,对鞋面画线机开展了样机设计研究,利用机器视觉技术,智能识别鞋面轮廓并得到画线轨迹。画线系统视觉识别软件需要对相机进行标定后,再对鞋面轮廓工作台面进行拍照,得到的图像进行均值滤波处理后,再根据导入的鞋面设计DXF设计文件,通过形状模板匹配算法识别鞋面的轮廓信息,进而得到鞋面画线的轨迹信息,使得鞋面缝线加工精度和生产效率实现进一步提升。