等边界灰分分选在代池坝选煤厂配煤入选方案中的应用

2022-03-13陈宗和周爱荣刘登科

陈宗和,周爱荣,王 刚,刘登科

(四川川煤华荣能源有限责任公司 代池坝选煤厂,四川 广元 628021)

随着我国矿井的持续开采,部分选煤厂洗选的原煤与设计时采用的煤质资料有了较大的变化,有的是因为原设计煤层开采殆尽,转为开采其他煤层,有的是整个矿井枯竭转而采购周边矿井的原煤,从而使得选煤厂来煤趋于多样化[1],对选煤厂正常生产造成了不同程度的冲击。上述情况日趋普遍,现已成为很多选煤厂面临的问题。

中心型选煤厂由于洗选周边多矿井原煤,不同矿井原煤煤质差异可能较大,各选煤厂采取的生产组织方案不尽相同,主要的洗选方式有两种,即轮流单独洗选方式和混合洗选方式,二者的区别在于是选前配洗还是选后配煤[2]。至于采用哪种方式比较合理,需要根据各原煤的煤质资料进行分析确定。要实现煤炭资源回收最大化,需要根据现场煤质资料及生产工艺,利用等边界灰分(λ)分选理论,及时调整生产方式。

轮流单独洗选方式有两种,一种为各原煤选取的分选密度能使各自选后精煤截取的边界灰分(λ)相同或相近,一种为各原煤分选后精煤产品灰分相同或相近。

前一种方式须使各原煤选后的精煤按预定比例加权平均的灰分达到要求的精煤产品灰分值,这时综合精煤产率才最大,但在实际生产中要使选后精煤边界灰分相同十分困难,且存在后期掺配困难的问题,对现场生产管理水平要求很高,不适合大部分选煤厂实际情况,因此不考虑等边界灰分相同的轮流单独洗选方式,只比较等精煤产品灰分的轮流单独洗选方式。

原煤洗选不仅需要考虑煤炭资源回收最大化,而且洗选后产品各项指标也需满足市场需求。对于炼焦煤及喷吹煤来说,在多煤种入选时需要考虑原煤各项指标,包括灰分、硫分、发热量、挥发分、胶质层厚度和黏结指数等[3],必须通过计算才能确定合适的入选比例[4]。

随着我国西南地区煤炭资源日趋减少[5],选煤生产也需采用精益化管理方式,通过计算选择一种最优方式,既能实现煤炭资源利用最大化,也能增加企业的经济效益和社会效益。为了满足煤炭市场需要,保证各产品质量,发挥中心选煤厂的效能与作用,将不同矿井、不同煤质的原煤配合入选成为选煤厂生存和发展的必然之路,以适应当前煤炭市场形势,合理利用煤炭资源。

1 选煤厂概况

1.1 生产现状

代池坝选煤厂为中心型选煤厂,主要入选石洞沟煤矿、赵家坝煤矿、代池坝煤矿的原煤,主要加工喷吹精煤、电煤以及其他附属产品。选煤工艺为200~50 mm原煤采用浅槽重介分选机排矸,50~0.3 mm原煤采用双给介无压三产品重介质旋流器分选,0.3~0 mm采用浮选工艺,尾煤浓缩压滤,全厂洗水实现闭路循环。该厂设计能力为1.50 Mt/a,由于近年各矿井产量下降,年实际总入选量约为130万t。长年的矿井开采致使井下煤炭储量越来越少、煤质越来越差,加上采用综采综掘技术,现阶段所采毛煤均为高灰毛煤。不同矿井原煤煤质差异较大,石洞沟煤矿原煤灰分在50%左右,代池坝煤矿和赵家坝煤矿原煤灰分均达60%左右。

1.2 存在问题

代池坝选煤厂由于需要洗选三个矿井的原煤,因原煤分区存放,加上原煤场地有限,每个矿井原煤在原煤场缓冲时间较短。

由于各矿原煤不同密度级产率相差较大,要求精煤灰分相同时,各原煤分选密度差别也较大,更换原煤洗选时需要进行较大的调整,工作强度大,同时存在分选密度不稳定的情况,因此需要考虑选前配煤入选,既能满足各矿井原煤及时入选,也能稳定生产情况。为此对配煤入选进行技术及经济分析。

2 各矿原煤煤质分析

根据多年来对各矿原煤煤质的全面分析,各矿原煤虽然分选后精煤产率有所不同,但其他指标很接近,如灰分、硫分、发热量、可磨性、反应性、燃烧性、爆炸性、煤灰熔融性等,均符合加工喷吹精煤要求[6]。因此在进行配煤入选分析时只考虑精煤灰分与产率。

根据用户对产品质量的不同要求,目标灰分有12%和13.5%,综合考虑各矿井原煤产量、产品质量要求以及洗选效果,结合多年来的生产实践,根据不同产品质量,确定了三个煤矿原煤入选配比:当精煤灰分为12%时,石洞沟煤矿∶赵家坝煤矿∶代池坝煤矿=20∶40∶40;当精煤灰分为13.5%时,石洞沟煤矿∶赵家坝煤矿∶代池坝煤矿=50∶25∶25。

下面以生产灰分为12%进行分析。为更为贴合实际生产情况,需考虑分选精度及波动等因素[7],精煤产品灰分按11.95%进行计算。

石洞沟煤矿、赵家坝煤矿、代池坝煤矿及混合原煤50~0.5 mm粒级浮沉试验结果见表1。

由表1可知,各煤矿原煤同一密度级的基元灰分比较接近,其中1.4~1.5 g/cm3密度级的灰分差值在1.18~2.29个百分点之间,相差较小,说明三个矿井原煤从原煤性质上满足混合洗选的要求[8]。

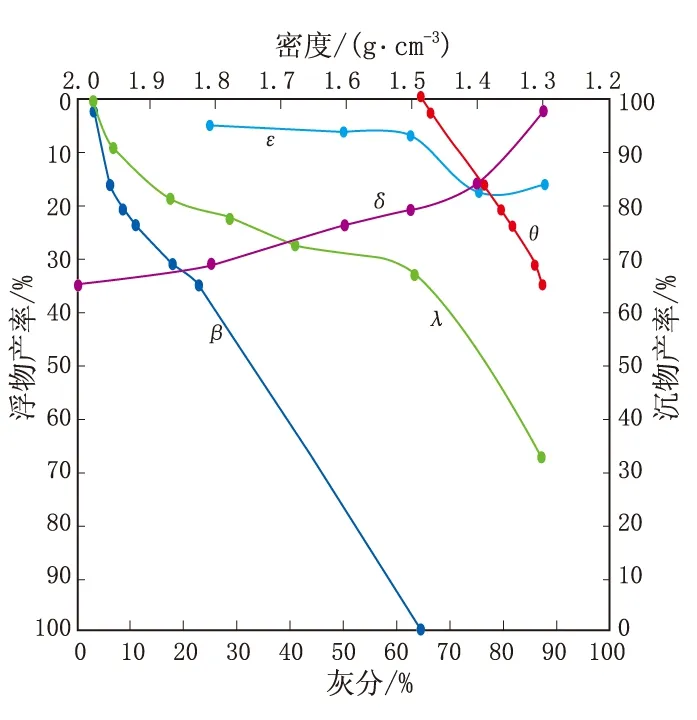

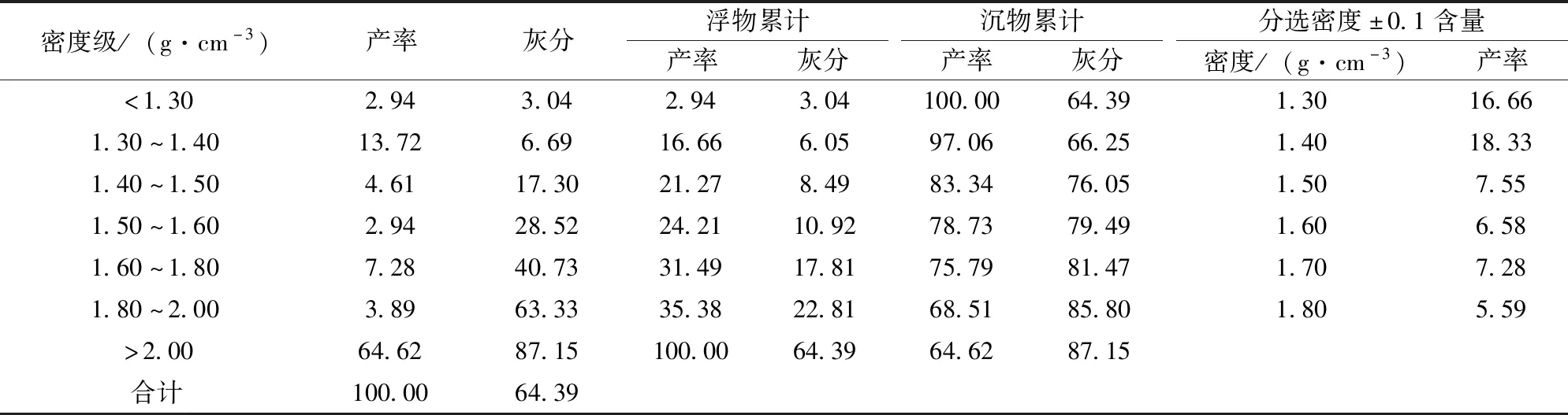

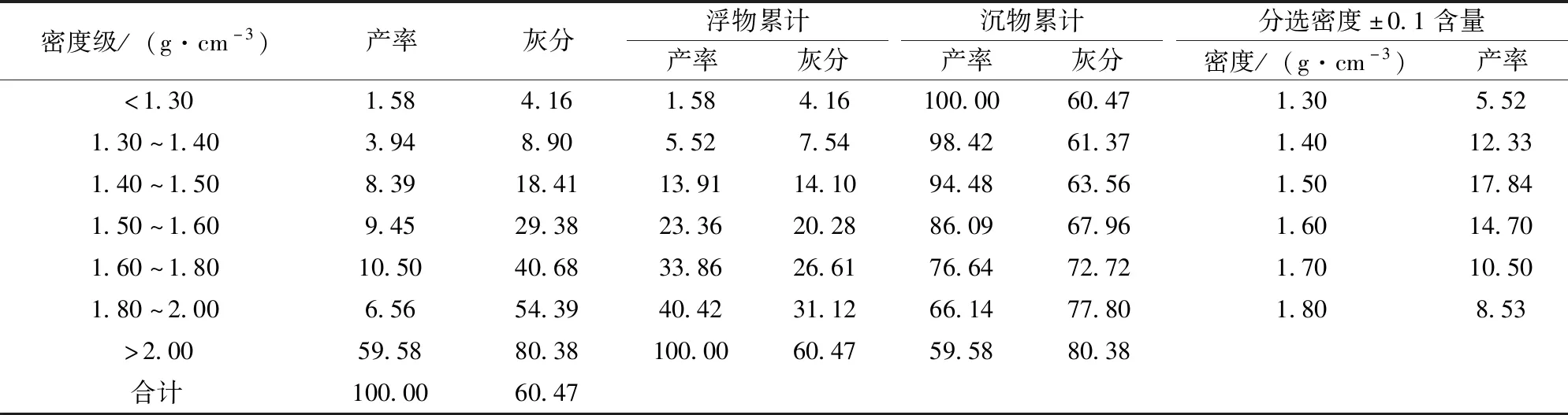

根据表1各煤矿原煤浮沉试验结果得到各煤矿浮沉试验综合表,分别见表2—表5,并绘制可选性曲线,如图1—图4所示。

表5 混合原煤浮沉试验综合表Table 5 Composite float-and-sink analysis data of the mixed raw coal %

从表1和图1中可以查出,对于石洞沟原煤,当精煤灰分为11.95%时,分选密度为1.51 g/cm3,分选密度±0.1含量为21%,扣除沉矸(密度级>2.00 g/cm3)后为41.60%,为极难选煤。

图1 石洞沟煤矿50~0.5 mm粒级原煤可选性曲线Fig.1 Washability curve of the 50~0.5 mm Shidonggou raw coal

表1 50~0.5 mm粒级原煤浮沉试验结果Table 1 Float-and-sink analysis data of the 50~0.5 mm raw coal %

从表2和图2中可以查出,对于赵家坝原煤,当精煤灰分为11.95%时,分选密度为1.63 g/cm3,分选密度±0.1含量为9.7%,扣除沉矸(密度级>2.00 g/cm3)后为27.42%,为较难选煤。

表2 石洞沟煤矿原煤浮沉试验综合表Table 2 Composite float-and-sink analysis data of the raw coal from Shidonggou Mine %

图2 赵家坝煤矿50~0.5 mm粒级原煤可选性曲线Fig.2 Washability curve of the 50~0.5 mm Zhaojiaba raw coal

从表3和图3中可以查出,对于代池坝原煤,当精煤灰分为11.95%时,分选密度为1.47 g/cm3,分选密度±0.1含量为15.5%,扣除沉矸(>2.00 g/cm3密度级)后为38.35%,可选性等级为难选。

表3 赵家坝煤矿原煤浮沉试验综合表Table 3 Composite float-and-sink analysis data of the raw coal from Zhaojiaba Mine %

图3 代池坝煤矿50~0.5 mm粒级原煤可选性曲线Fig.3 Washability curve of the 50~0.5 mm Daichiba raw coal

从表4和图4中可以查出,对于按比例混合后的原煤,当精煤灰分为11.95%时,分选密度为1.52 g/cm3,分选密度±0.1含量为14.5%,扣除沉矸(>2.00 g/cm3密度级)后为35.88%,可选性等级为难选。

表4 代池坝煤矿原煤浮沉试验综合表Table 4 Composite float-and-sink analysis data of the raw coal from Daichiba Mine %

图4 混合原煤可选性曲线Fig.4 Washability curve of the mixed raw coal

3 入选方案的比选

现阶段多原煤洗选方式有两种:轮流单独洗选即各原煤分别储存后单独洗选,选后产品进行配煤成为合格产品;混合洗选即选前将两种或多种原煤按比例进行配煤后进行洗选,直接洗选出合格产品[9]。在满足条件的情况下应优先考虑混合洗选方案,因为轮流单独洗选存在生产管理复杂,生产波动大[10],选后产品质量较难控制等问题。

三个矿井均属于广元市旺苍县煤炭矿区,煤种相同。各矿原煤浮沉试验资料(表1)表明,三个矿井原煤从原煤性质上满足混合洗选的要求,同时由于代池坝选煤厂有5个原煤受煤坑,从生产设施上也满足混合洗选的条件。

3.1 各矿原煤轮流单独洗选

三种原煤轮流单独洗选方案的分选结果见表6。由表6可知:三个矿井原煤按照要求的精煤灰分(为11.95%)进行洗选,即等灰分分选,由于分选密度不同,精煤截取的边界灰分也不同,不符合等边界灰分原则,即等“λ”原则,会造成一定精煤损失[11]。

表6 三种原煤轮流单独洗选方案的分选结果Table 6 Result of separate washing of the raw coal from 3 different mines in ratotion %

3.2 各矿原煤混合洗选

三种原煤混合洗选方案的分选结果见表7。由表7可知:三个矿井原煤按照要求的精煤灰分(为11.95%)进行混合洗选,由于各矿原煤分选密度相同,在基元灰分基本一致的情况下,精煤截取的边界灰分也基本相同,符合等“λ”原则[12],精煤产率相对较高。

表7 三种原煤混合洗选方案的分选结果Table 7 Results obtained by applying the scheme for washing the raw coal from 3 mines in a mixed manner %

4 效果分析

相比单独入选,混合洗选的精煤产率高0.92个百分点。当精煤灰分为13.5%时,重复上述计算并查询可选性曲线可知,混合洗选精煤产率比轮流单独洗选高0.75个百分点。

选煤厂近年实际年入选量约为130万t,根据市场对不同灰分精煤的需求量,当要求精煤灰分为12%时,年入选原煤约75万t,精煤价格按1 500元/t,中煤价格按照500元/t计,则全年洗选灰分为12%的精煤经济效益增加额为690万元。

当要求精煤灰分≤13.5%时,年入选原煤约55万t,精煤价格按1 400元/t,中煤价格按500元/t计,则全年洗选灰分为13.5%的精煤经济效益增加额为371.25万元。

因此,混合洗选后,全年经济效益增加额为1 061.25万元。

混合洗选后还改善入选原煤的可选性,从可选性曲线可以看出,石洞沟原煤在洗选精煤灰分低于11.95%时为极难选煤,而混合原煤可选性等级为难选,这是由于混合后分选密度右移,一定程度远离物料集中的密度级,使得分选密度±0.1含量降低,在分选精度一定的情况下减少了错配物含量[13],提高了精煤产率。

混合洗选还降低了选煤现场的操作难度,重介系统只需要保持一个稳定的分选密度即可,不需要进行密度转换,减小了生产波动[14],稳定了产品质量。

5 结语

采用混合洗选方案使代池坝选煤厂技术管理水平得到了提高,实现了中心选煤厂高效生产,为选煤厂打造产品品牌提供了可靠、科学的保证;另一方面也避免了对各矿井的正常生产的影响,为企业带来很好的经济效益和社会效益。对于硫分不同的原煤,配煤后生产的产品硫分可以达到销售需要,将销售受限的高硫煤通过配煤实现了硫分的有效降低,有助于产品取得较好的销售成绩。