炭化炉返回烟道模拟优化研究

2022-03-13杨忠福魏英华张振武李学振张隽铭窦东阳

杨忠福,魏英华,张振武,李学振,张隽铭,窦东阳

(1.国家能源集团 宁夏煤业有限责任公司洗选中心,宁夏 银川 750000;2.中国矿业大学 化工学院,江苏 徐州 221000)

2020年9月22日,在第75届联合国大会上,习近平主席向全世界郑重宣布——中国“力争二氧化碳排放在2030年前达到峰值,努力争取2060年前实现碳中和”。2020年10月29日,中国共产党十九届五中全会提出,“十四五”期间,加快推动绿色低碳发展,降低碳排放强度,对传统装备绿色低碳化改造升级是实现上述目标的重要途经。煤炭是我国重要的工业资源,并且我国煤炭资源的战略地位仍然会在很长一段时间持续下去[1],要推动煤炭资源可持续性发展,煤炭清洁高效利用尤为重要[2]。

随着人民生活水平日益提高和环保行业快速发展,各类民用和工业用活性炭需求量越来越大[3]。煤制活性炭是煤炭清洁高效利用的有效途径,而且以煤炭为原料制备的活性炭具有发达的孔隙结构、良好的化学稳定性和机械强度,是一种优良的吸附材料。与生物质活性炭相比,煤制活性炭具有原料来源广、价格低、流体阻力小等特点。此外,它吸附饱和后便于回收再生[4],应用于饮用水深度净化、工业给水及污水净化、脱色、脱氯、除臭、除油等方面时具有显著的经济和环保效益[5-10]。当前国内外很多企业为了解决锅炉排放的烟气对锅炉装置造成腐蚀,通常将排烟温度设置得相对较高,导致水蒸气中蕴含的能量直接排放到室外,造成能源浪费现象[11-12],现有多数余热利用技术采用烟气出口改造、蒸发器回收余热、热循环泵回收余热等方式,对锅炉余热利用率并不高[13-14]。与此相似,传统的炭化过程需要在炭化炉炉头补充大量燃料,如燃煤、天然气、柴油等,以维持炭化温度,炉尾大量高温可燃烟气通过余热锅炉产生蒸汽,但煤炭企业蒸汽需求小,蒸汽只能大量排空,造成能源严重浪费,与我国提出的碳达峰、碳中和目标相悖。为节能降碳,太西洗煤厂对炭化炉进行改造,采用返回烟道装置,将尾部烟气直接返回炉头进行能量循环,以提高余热能量利用效率。为获得返回烟道直径、轴流风机功率最佳数值,采用Solidworks软件建立了炭化炉返回烟道模型,并利用Fluent软件对不同管径的返回烟道内的流场进行了数值模拟。

1 炭化炉低碳化改造方案

1.1 概述

太西洗煤厂是国家能源集团宁夏煤业集团有限责任公司洗选中心进行无烟煤洗选加工的选煤企业,始建于1983年,于1986年9月建成投产,设计能力为2.10 Mt/a,经过近40年的发展,又新增年生产石墨化产品8万t,活性炭产品2万t,碳化硅产品1万t。炭化炉改造在太西洗煤厂活性炭一车间炭化炉工段设计和实施。混捏成型配方为:焦油和煤粉比例为1∶3.4(即煤粉∶焦油为100∶29.4),煤粉挥发分为8%,产出炭化料挥发分为8%。经过炭化工艺成型条平均得率为69%,产出炭化料在16~18 t/d之间。

1.2 实施步骤

首先,经热平衡计算可知,系统中约有2 904 MJ/h能量在焚烧炉中未用尽而沉积在系统中,可使之返回烟气循环利用系统。采用返回烟道后,炉头补燃需要能量约为2 093 MJ/h,炉内烟气热值为1.88 MJ/Nm3,理论计算的返回烟气量约为1 200 Nm3/h,因余热烟气中可燃气体成分较少,故采用蓄热体作为明火燃烧此余热。考虑到其他因素,管道返回烟气量按2 000 Nm3/h设计。然后,设计并安装架空烟道,使炭化炉炉尾富余烟气通过风机装置和返回烟道返回到炉头位置,将能量循环利用。引入炉头时采用沿炭化炉轴向直通方案,有利于充分利用辐射热,提高热利用效率。该方案不仅能替代炉头额外补充燃料,达到降低能耗、减少碳排放量的目的,而且炉尾富余的部分烟气还能通过余热锅炉生产少量的蒸汽,满足后续工艺需要,实现炭化流程的低碳化改造。经初步测算,项目实施后每台炭化炉每天可节约燃煤2 t左右,同时炉头燃烧方式的改变还可促使烧蚀率降低,产率提高,预计每年可为企业带来直接经济效益100余万元。

1.3 系统总体设计

炭化炉返回烟道系统包括烟气返回烟道、支撑架、清灰口、轴流风机、燃烧器等,系统总体设计如图1所示。

图1 炭化炉返回烟道系统总体设计图Fig.1 General design of the return-gas flue system

系统中返回烟道和轴流风机是主要装置,需对其进行模拟研究,来确定返回烟道最优管径和合适的风机选型,以能够在改善系统性能的同时减少后期施工、调试工作量,提高改造效率,降低改造成本。

2 返回烟道数值模拟

2.1 几何模型与网格划分

根据炭化炉返回烟道设计图纸,应用SolidWorks软件对返回烟道进行1∶1三维建模,在构建几何模型过程中,忽略烟道外部支撑结构及清灰口。构建的返回烟道几何模型如图2所示。

图2 返回烟道几何模型Fig.2 Geometrical model of the return-gas flue duct

对烟道结构模型进行网格划分时,优先采取结构化网格,并对壁面处、进出口及速度梯度较大的部分进行网格面加密处理。为进一步提升网格质量,对流体壁面设置了尺寸约束,设置定义算法为四面体算法,网格质量检测算法选择单元质量检测算法,绝大多数网格质量都在0.7以上,网格质量较好。网格划分结果如图3所示。

图3 网格划分结果Fig.3 Meshing result

2.2 控制方程及边界条件设置

2.2.1 控制方程

返回烟道内流体流动为复杂的三维湍流流场,返回烟道烟气的气流雷诺数至少为104的数量级。因此,返回烟道气体为高度湍流状态。模拟时假定气体不可压缩,作稳态流动,气体黏度不可忽略。采用标准的双方程模型求解湍流问题,连续性方程、动量方程、湍流脉动能k方程和湍流耗散率ε方程分别如式(1)—式(3)所示:

(1)

(2)

(3)

2.2.2 边界条件设置

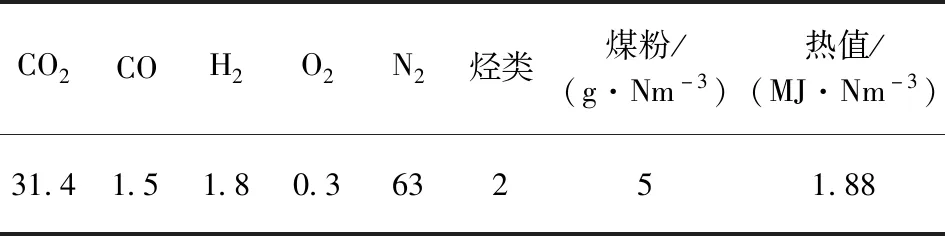

余热烟气成分含量见表1。由表1可见,多组分烟气性质主要成分为CO2和N2。

表1 余热烟气成分含量Table 1 Composition analysis of the return flue gas %

为简化计算,后续模拟中烟道流体近似为CO2和N2。入口边界条件设置为均匀入口,各管径入口速度值以进口流量3 m3/s计算得出;出口边界条件设置为流动出口。边界条件见表2。

表2 边界条件Table 2 Boundary conditions

2.3 模拟结果及分析

数值计算采用Fluent软件求解器完成,模拟计算了模型进口速度(Vin)、出口速度(Vout)、静态压差(△P)及动态压差(△DP),不同管径下的模拟参数见表3。

表3 不同管径下的模拟参数Table 3 Simulated parameters of the flue ducts with different diameters

2.3.1 最优管径

根据Fluent软件模拟的结果,已知进出口速度以及压力,由伯努利方程可得管道的沿程阻力以及局部阻力损失,即:

(4)

式中:P1、P2分别为进口、出口压力;ρ为烟气密度;v1、v2分别为烟道流体进口、出口速度;z1、z2分别为进口、出口位能,z=ρgh;△H表示阻力损失。

返回烟道倾斜角不超过5°,可忽略位能变化,则有:

(5)

根据公式(5)绘制阻力损失随管径变化趋势图,如图4所示。

图4 △H随管径变化趋势图Fig.4 Trend chart of △H with variation of duct size

由图4可知,管径越大,流动损失越小,仅从此角度,初步可得DN400 mm的管径最佳。进一步观察发现,随着管径进一步增大,当返回烟道公称直径超过300 mm以后,流动损失虽然减小但变化非常平缓,管道直径投资增加带来的返回烟道性能改善不显著,性价比变差,因此考虑到经济和性能的平衡,返回烟道管径最佳选为300 mm。

2.3.2 轴流风机选型计算[15-17]

在标准条件下,轴流风机风量(Q)计算如下:

Q=KQ总=1.1×2 000=2 200 Nm3/h,

(6)

式中:K为风量储备系数,取1.1;Q总为返回烟气量,Q总=2 000 Nm3/h。因此风机风量为2 200 Nm3/h。

轴流风机的风压(P)计算如下:

P=(ppipeα1+pequipment)α2=(397.912×1.05+500)×1.2=1 101.37 Pa,

(7)

式中:ppipe为管网总压损,Pa;pequipment为设备压损,Pa;α1为管网计算总压损附加系数;α2为风压储备系数,取1.2。

为使出口处达到与入口处相同的压力及速度,阻力损失即为所需向管道内加入的能量,考虑一定的富裕量,所需轴流风机的功率(N)为:

(8)

式中:Q为风量,m3/h;P为风机的全风压,Pa;η0为风机的内效率,取0.75;η1为机械效率,取1。

轴流风机的电机功率(Nm)计算如下:

(9)

式中:K为电机储备系数,取1.2;ηd为电动机效率,一般取0.9。

根据轴流风机功率计算出所需电机功率为1 196.55 W,超过了常用电机功率(1.1 kW),因此需选用1.5 kW的电机作为返回烟道轴流风机的配套电机。

3 结论

为了响应国家“双碳”目标,太西洗煤厂对炭化炉进行了低碳化升级改造,利用返回烟道将余热高效利用,以显著降低燃料消耗,提高能量利用效率,减少碳排放。利用Fluent软件模拟对不同管径的返回烟道进行了数值模拟,并开展了风机选型计算,得到以下结论:

(1)随着管径的增大,返回烟道流动阻力呈减小趋势,往后,流动阻力随管径变化并不明显。

(2)综合经济和性能因素,返回烟道的最佳管径为DN300 mm,此时性价比最高。

(3)经过选型计算,最终轴流风机电机选用1.5 kW。