基于PCC控制器的调速器步进电机失步问题研究

2022-03-13翟玉杰赫晋喆周立成艾远高

翟玉杰,赫晋喆,周立成,艾远高

(三峡水力发电厂,湖北省宜昌市 443133)

0 引言

某巨型水电站安装有多台单机容量700MW混流式机组,调速器采用PCC双机智能比例伺服阀和步进电机互为冗余的非对称配置。A 套控制器控制比例阀,B 套控制器控制步进电机。两套控制器的主接反馈和主配反馈信号各自独立采集,形成位移传感器的冗余设计[1]。近期,机组在B套步进电机运行过程中,多次出现调速器主接随动故障。现场技术人员进行大量试验及软硬件监视措施,最终确认为步进电机失步引起。经深入分析,技术人员提出通过增加步进电机失步检测及重启功能,可减少故障对机组的影响,同时进行软硬件监视措施,最终确定失步故障点。经研究改进后,步进电机失步现象大幅减少,消除了调速器运行隐患。

1 PCC控制器调速系统组成及特性

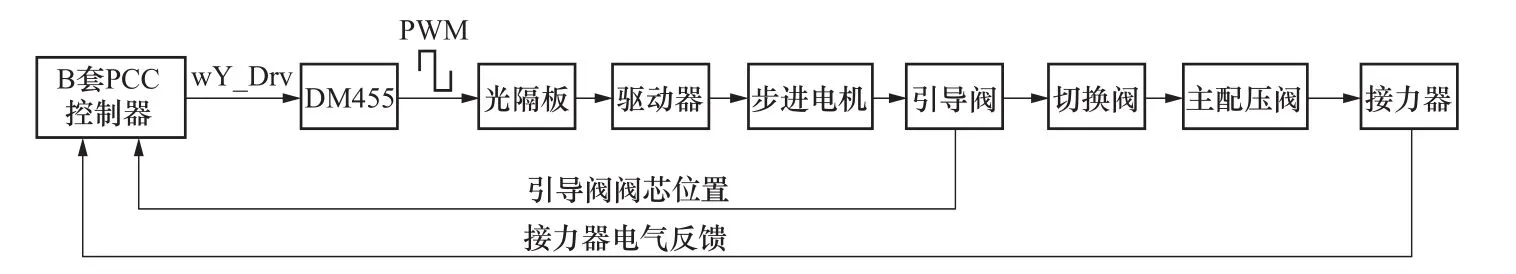

电站调速器采用能事达公司生产的WBLDT-250-6.3型调速器,控制器由2套贝加莱(B&R)2005系列PCC组成。调速器采用并联PID结构,比例阀控制采用4~20mA模拟量综合模块AM374控制,步进电机采用高频处理器单元DM455(利用TPU的PWM功能块)控制,该机组调速器结构如图1所示。

图1 调速系统结构示意图Figure 1 Structure diagram of speed control system

调速器采用了双通道冗余结构。电气部分均采用冗余设计,包括控制器、开关量I/O点通道、模拟量I/O通道、主接位移传感器、辅接位移传感器等部件。双机互为备用,可进行无扰动切换。双机跟踪原理为:A机投入运行时,A机享有对调速器的控制权,此时B机也根据自己的采样进行计算,但控制信号不出口,B机自动运算并跟踪A机的输出,这样可实现A/B机切换无扰动[2]。

2 步进电机控制

步进电机是一种将电脉冲信号转换为相应的角位移的机电执行元件[3]。调速器步进电机控制采用脉宽调制(PWM)控制方式,主CPU完成数据采集及运算后,将计算结果通过内部总线通信至DM455模块,DM455根据收到的指令产生PWM调制波,PWM波形再经光耦隔离器送至驱动器控制步进电机,从而拖动引导阀实现电液转换,再经切换阀后,控制主配及接力器开启或关闭,实现对导叶开度的控制,步进电机控制的硬件逻辑图如图2所示。调速器采用的是日本三洋步进电机,步进电机的响应性能在很大程度上依赖于驱动电路的驱动方式、控制脉冲规律及电源电压等[4]。在步进式水轮机调速器中为提高工作效率,步进电机控制系统的加速、减速特性非常重要,如果设计不合理,将会引起步进电机堵转、失步(运行精度差)或升、降速过程慢(工作效率低)等问题[5-10]。

图2 步进电机控制的硬件逻辑图Figure 2 Hardware logic diagram of stepper motor control

3 步进电机失步原因分析

3.1 失步现象

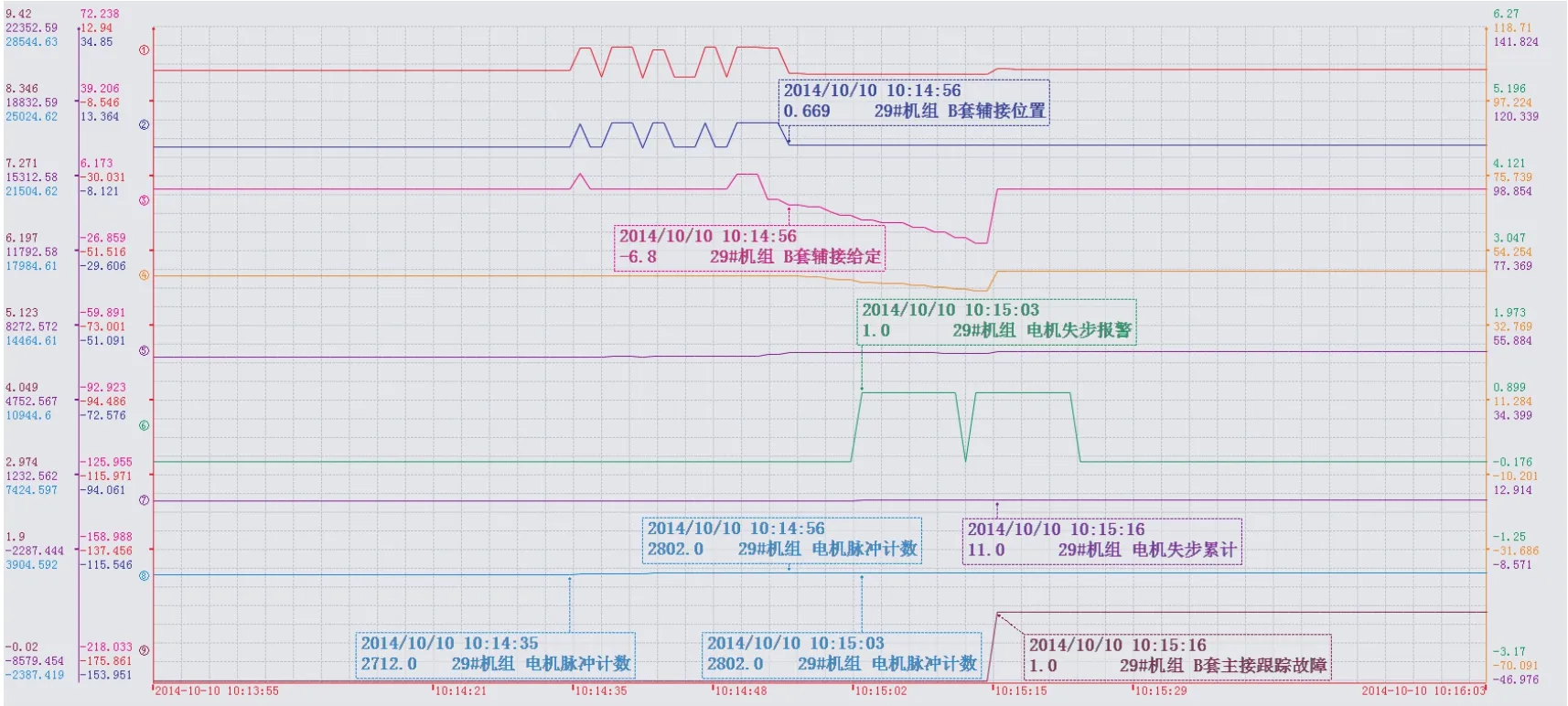

2014年10月10日,该电站监控系统显示29F机组“B套主接跟踪故障”并提示“B套在线复归”“B套自动复归”,随后B套控制器切换至机手动模式,调速器由B机切至A机自动模式运行。

查询故障发生时机组运行曲线(见图3),分析得出:当机组有功功率偏差较大时,开度给定逐渐增大,而此时导叶开度未跟随动作,调速器下发的辅接给定值也随着导叶给定值在增加,但辅接的实际位置没有任何变化。B机辅接位置传感器是直接安装在步进电机丝杆上的,因此可以初步得出结论:故障发生时步进电机没有正常动作,即步进电机发生失步。

图3 故障发生时的机组运行曲线Figure 3 Operation curve of unit in case of fault

3.2 失步原因分析

通过对步进电机控制逻辑分析,失步可能存在以下故障点:

(1)步进电机装置发生临时性卡阻。

(2)驱动器未收到脉冲或驱动器当时未工作。

(3)光电隔离模块未正确将PWM信号输出。

(4)DM455工作不正常,未输出PWM信号。

(5)主CPU未计算出正确的步进电机调节量wY_Drv。

步进电机控制环路中,从CPU至自复中装置的机械结构属于开环控制,即图2所示的结构中没有状态监测点和反馈点。此设计虽简化了控制过程,但无法实时了解控制环节的状态,从而导致现有手段无法有效判断故障发生的部位。为防止步进电机失控影响机组正常运行或导致其他更大的事故,根据故障现象和特点,首先增加步进电机失步重启的辅助功能,即故障复归后自行复位,其次通过增加软硬件状态监测点对故障进行精确定位。

4 应对措施

4.1 添加失步监测程序

该故障直接原因为步进电机失步,而具体故障报警为主接跟踪故障。对步进电机失步而言主接随动失败报警信号严重滞后,对失步故障的处理需要更快捷的报警逻辑及应对方法。选择将引导阀位移作为故障判断对象,通过比较引导阀位置反馈与给定差值,在增加反馈变化速度判断,可以有效地判断故障。设置差值大于20%,变化速度小于0.1%/s,持续0.96s报步进电机失步。相较之前的主接随动失败报警20s的故障判定时间,大大地提高了报警的时效性。

4.2 添加失步重启逻辑

步进电机检测到失步报警后,给驱动器一次200ms的强制重启Free信号,并在CPU程序中增加失步后PID积分清零,即检测到步进电机失步后,将当前实际导叶开度赋值给开度给定值,等待电机失步重启后再将计算开度给定值赋给开度给定。同时步进电机失步报警次数加1,报警次数一小时内累计3次及以上,不再进行失步重启,直接输出B机辅接跟踪故障,并进行控制器切换。

4.3 失步故障定位

现场将机组调速器步进电机驱动器模块的Phase Out信号引入B机PCC输入模块,对驱动器接受到的脉冲进行计数,并对脉冲计数值进行实时监视,将故障范围以步进电机驱动器为界限,进行分离,以进一步确定故障点。

通过对步进电机失步故障的数据分析,监视到故障发生时,驱动器脉冲计数值未增加,PCC控制器程序也未发现明显问题,故将故障点精确定位在DM455至驱动器之间,排除了步进电机自身及其自复中装置故障的可能,为后续进一步分析减少了工作量。

4.3.1 光隔测试

在试验台对光隔进行测试,当光隔传递脉冲的频率为5kHz时,脉冲波形依然是正常的,而实际的工作环境中光隔的最高工作频率为2kHz,且光隔本身结构简单,集成度也很高,属于技术工艺很成熟的器件,可以暂时排除光隔故障的因素,基本可以将故障点定位于DM455上。

4.3.2 DM455内部程序监视

DM455在调速器中主要用于机组测频及步进电机控制。通过修改程序对DM455模块进行监视,主要措施包括:

(1)建立CPU与DM455内部进程之间另外独立的问答机制,以考察DM455内部进程执行是否有跑飞的情况。

(2)将DM455收到的频率指令反送回CPU,以确认DM455是否正确收到来自CPU的指令。

(3)将DM455输出脉冲计数值送回CPU,监视LTXdpwm功能函数输出脉冲工作情况。

4.3.3 增加DM455模块50ms录波功能

在调速器触摸屏中增加录波程序,将DM455模块运行状态信息及PWM计数、失步报警等信息保存在存储介质中,以便事后查看分析。程序运行后,当检测到步进电机失步触发启动录波,将采集的数据以50ms采样率保存在存储介质中。自动故障录波方式下,触摸屏录波程序保持对数据持续采样,一旦录波条件触发,触摸屏录波程序便将条件触发时刻前2min以及后8min共10min的数据以CSV格式存入存储介质。

4.4 改进效果

机组程序进行上述改进后,对失步故障进行追踪试验。图4为步进电机失步重启故障录波,其中:Y-mid-fbk辅接位置;Y-mid-give辅接给定;Y-mid-difference辅接偏差;Stepout失步报警;检测到失败故障报警后,执行了失步重启功能,先导阀强制回中,反馈信号回零,重启后驱动器继续执行调节命令,先导阀随动恢复正常,调速器恢复正常。

图4 辅接给定与反馈录波(单位:时间/ms)Figure 4 Auxiliary setting and feedback recording

图5为PWM给定与反馈录波。其中:PWM-Give脉冲给定计数;PWM-FBK脉冲反馈计数;Y-mid-fbk辅接位置;Y-mid-give辅接给定;故障前PWM信号的给定与回传指令变化趋势具有严格的一致性,在55~59ms区间,两者趋势出现明显差异,DM455收到调节指令,但DM455未能产生PWM脉冲。通过对失步现象的分析得出,引起失步的主要原因是DM455未能根据指令产生PWM脉冲。

图5 PWM给定与反馈录波(单位:时间/ms)Figure 5 PWM setting and feedback recording

机组调速系统控制器经过上述改进后,在实际工作中能快速准确的判定步进电机失步,判断时间为0.96s,并成功完成步进电机重启,相较之前的主接随动失败报警20s的故障判定时间,大大地提高了报警的时效性,降低了故障的危害,同时与贝加莱工程师交流后,判定为PWM功能函数在一个程序周期内多次被调用是导致PWM功能块出现异常的原因。因此,与贝加莱工程师对DM455代码进行了优化处理措施,并在试验台进行了长时间测试,已期满足现场需求。

5 结论

针对某巨型水电站机组多次出现机组步进电机失控的现象,本文详述了研究人员基于此故障现象,通过进行大量试验、程序改进及监视措施,并最终阐明了问题产生的原因,提出此类故障的应对措施及改进方法。通过这些措施,规避了步进电机失步导致机组负荷异常波动,同时减少了调速器切机带来的风险,将步进电机失步对机组影响降到最低,也为其他同类电站在处理类似问题提供参考依据。