水电厂励磁系统智能化应用研究与实践

2022-03-13徐亮

徐 亮

(雅砻江流域水电开发有限公司,四川省成都市 610051)

0 引言

励磁系统是发电系统的重要组成部分,其控制精度和可靠性对发电机输出电压的质量、过压和事故灭磁可靠动作以及整个电力系统的安全稳定性有着非常重要的影响。随着智能化水电站技术研究的不断深入,水电厂励磁系统智能化研究和应用也取得了长足的发展[1]。结合本人参与水电厂励磁系统新建、改造、运维和设计经验总结,本文将对水电厂励磁系统智能化设计,IEC 61850通信规约、红外测温系统、内部通信光纤化、光纤脉冲传输技术、新型SIC非线性电阻及在线监测技术等先进技术应用和智能综合信息管理系统(SIMS)功能进行介绍,为水电厂励磁系统智能化设计应用提出新思路。

1 系统智能设计

1.1 智能调节器设计

励磁系统至少具有完全独立的、并联冗余容错结构的双通道励磁调节器,有条件可具备第三个试验通道。励磁调节器应具有硬/软件的自诊断功能和完善的PSS2A/2B/4B功能,其重要电气量(如励磁电流、励磁电压、PSS动作量等)上送至PMU系统,PID和PSS参数上传至监控系统。励磁调节器还应具备IEC 61850、Modbus TCP/IP、RS485等标准规约,可实现与智能电站各逻辑层级的互联互通。通过复核计算、趋势分析、历史数据比较等手段,励磁软件能够预测和诊断励磁装置各个环节的工作状态,并通过人机界面显示诊断结果,定位故障点位置,提供处理方案,从而实现励磁装置故障预诊断和智能定位。励磁调节器实时在线监测及自诊断功能,采用组态编程技术,实现励磁系统对外输出信号灵活定义,具有SNTP和IRIG -B码对时功能等。

励磁系统宜设置“过励保护”(励磁电流IL≥300%ILN)、“双调节器故障”(双调节器不工作)、“三功率柜故障”(任意3个功率柜发生功率柜退出,正常4个功率柜运行)、“灭磁开关误跳闸”(并网态,灭磁开关位置为分位)、“空载过电压保护”(双调节器Ug≥120%Ugn)、“跨接器故障”{灭磁开关合位&跨接器正向电流>200A持续3s&[(IL≥100A)||(UL≥50V)]}和“励磁变超温跳闸”等导致停机跳闸出口压板,并安装在易于操作的位置,降低因二次作业安全措施解线接线误操作的可能性,保证安全措施执行更有效便捷。

励磁系统宜采用工控机取代触摸屏,通过工控机可查看系统状态、事件记录、故障报警、历史录波图像,以及对所有的试验进行操作,同时具备存储数据精度高和空间大等优点。同时,励磁调节器在工控机上能对机组进行短路特性试验、空载特性试验、阶跃响应试验、零起升压、小电流试验、限制器模拟动作试验、模拟量自校核、参数越界限制等各种试验和操作,具备自动数据记录、增益计算、生成报告等智能试验系统。

1.2 智能功率柜设计

在每个功率柜均配备配置有一套独立的智能控制系统装置,该系统包括智能检测单元、温度及支臂电流通信接口、传感器、LCD显示屏以及相应的输入输出接口电回路等,实现功率柜智能检测显示,并能通过光纤将本柜状态信息、报警信息(如可控硅状态监视、快熔状态、功率柜温度、各桥臂电流监视、风机状态、脉冲检测等信息、启停风机、均流系数等信号)上送至励磁调节器和励磁智能综合信息管理系统。

智能功率柜,智能均流采用高频脉冲列触发技术的晶闸管桥臂智能均流,应实现智能化动态均流、自动退柜、信息显示和调试智能化,各元件工作状态和风口温度测量、分析、调节和报警功能。宜具备自控和智能检测功能,实现故障判断自动硬/软件封脉冲及退柜和信息显示[2]。

功率柜应具有良好的风道优化设计,各功率柜间设置挡板,风道独立,在关键部位安装测温元件,如风机进出风口、阻容保护回路、可控硅等,并将温度实时显示在本柜显示器上。

1.3 智能灭磁柜设计

智能灭磁柜应配置可操作控制和显示本柜状态信息、温度信息、报警信息等智能检测装置,能通过网线将本柜磁场断路器分合状态信息、磁场断路器断口处温度、非线性电阻温度、磁场断路器动作次数、跨接器动作次数、转子过电压保护动作信号、转子绕组温度等上送至励磁调节器和励磁智能综合信息管理系统,并具有试验智能录波并存储灭磁开关跳闸前后的转子电压值、转子电流值、灭磁电压值、灭磁电流值。

灭磁时序应设计不同工况下的灭磁时序,保证事故灭磁快速性的同时,减少正常灭磁对系统的损伤。灭磁跳闸回路设计应能正确区分正常分闸和故障跳闸,对灭磁开关的现地、监控、保护跳闸回路独立设计,并设计监视回路进行监视记录,信号送至灭磁柜智能检测装置和监控系统,可提高事故分析的精度和效率。

跨接器设计采用不同动作原理跨接器的冗余配置方式,兼具快速性和可靠性。建议采用双套电子跨接器并具备跨接器故障检测功能,在跨接器回路设置一个电流传感器,当灭磁开关在合闸位且跨接器正向电流持续几秒大于设定值即出口报警或跳闸,可极大地提高系统安全性。

新型SIC非线性电阻及在线监测技术,可采取红外或者荧光纤测温技术实现SIC非线性电阻的温度监视和采用霍尔元件采集每支路电流,实时监测灭磁电阻工作状态。灭磁开关柜智能检测装置通过变送器获得灭磁时灭磁电阻两端的电压,通过霍尔传感器获得灭磁电阻流过的总电流,从而可以计算灭磁过程中灭磁电阻消耗的能量。同时结合定期采用非线性电阻特性测试仪对SIC非线性电阻的伏安特性测试,综合评估SIC非线性电阻性能[3]。

1.4 转子绝缘优化设计

为实时监测发电机转子绕组及引出线的绝缘情况,避免发生发电机转子回路两点接地影响发电机的安全运行,建议每台发电机均配置一套转子绝缘在线监测和接地定位装置和两套不同原理的转子接地保护装置(注入式和乒乓式),三套装置均安装于励磁系统灭磁电阻盘柜内,互补配合,可实现无死区、高灵敏的大型水轮发电机转子一点接地保护,避免不会发生转子两点接地的重大故障,对于发电机和电网的安全运行发挥了重要作用[4]。

机组正常运行时,采用转子绝缘在线监测和接地定位装置与注入式或者乒乓式转子一点接地保护装置配合方式运行,其工作逻辑:转子绝缘在线监测和接地定位装置实时监测转子绝缘,当转子绝缘低于绝缘降低整定值(暂定50kΩ)时,转子绝缘在线监测和接地定位装置及时发出“转子绝缘降低”报警信号;当绝缘值继续低于转子接地整定值(如暂定10kΩ)时,延时时间(暂定7s),发出接地告警信号和定位接地点,可查询接地前后的绝缘变化过程,同时转子绝缘在线监测和接地定位装置内部的大轴线自动断开,将发电机转子一点接地保护装置(注入式或乒乓式)的大轴引线接通,当检测出接地电阻Rg确实小于一点接地报警值(暂定20kΩ)时,延时时间(暂定3s),报“注入式或者乒乓式转子一点接地信号”报警,如果转子接地电阻继续降低小于绝缘降低报警值(暂定5kΩ)时,延时时间(暂定5s),报“注入式或者乒乓式转子接地跳闸”报警,出口跳闸。

2 先进技术在励磁系统中的应用

2.1 IEC 61850通信规约

IEC 61850标准是电力系统自动化领域唯一的全球通用标准,它实现了智能电站的工程标准化,使得智能电站的工程实施变得规范、统一和透明。它定义了电站的信息分层结构,采用了面向对象的数据建模技术,数据自描述和网络独立性,是智能化电站发展不可或缺的基础[5]。

励磁系统与监控LCU和励磁系统智能综合信息管理系统(SIMS)之间实现了IEC 61850 通信,包括开关量信号的MMS和GOOSE通信,模拟量采样的SV通信等。单台机组励磁系统上送500多个信号,实现了监控系统对励磁系统信息的全面收集,极大地方便了设备运行分析。

2.2 红外测温系统

励磁系统安装一套独立的红外测温系统,对柜内包括可控硅、功率柜阻容保护装置、灭磁电阻、灭磁开关触头、风道出入口、铜排连接点等重要部位进行在线测温,可实时观看到各部位温度,及早发现异常,其历史数据进行存储和传输,可用于设备趋势分析。

2.3 内部通信光纤化

励磁系统内部通信光纤化,具备抗电磁干扰能力强和传输容量大的优点,能够监控励磁系统各关键部分的运行状态并进行报警和自动采取应对措施,大大提高了励磁系统的可靠性和安全性[6]。光纤通信网络化应用可实现励磁系统调节器和可控硅的状态量、起励回路、灭磁及过压保护装置等内部状态、各种模拟量和开关量都能够被采集,励磁系统内部光纤通信示意图如图1 所示。

图1 励磁系统内部光纤通信示意图Figure 1 Schematic diagram of internal optical fiber communication of excitation system

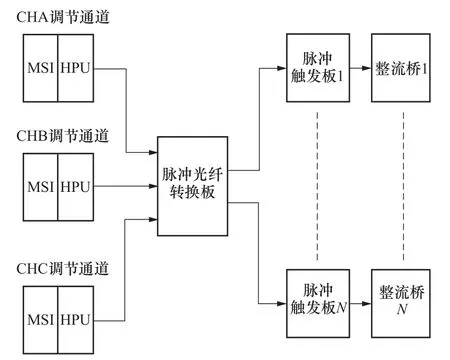

2.4 光纤脉冲传输技术

大型水轮发电机组的励磁系统功率柜常规采用扁平或者同轴电缆传输脉冲,存在抗干扰能力差的问题。建议触发脉冲传输介质采用光纤,取消了扁平或者同轴电缆传输脉冲。可控硅触发脉冲信号采用点对光纤传输技术,励磁调节器输出的触发脉冲经过光纤分别传送至各个整流桥,增强励磁主控制回路的可靠性[7]。使用光纤进行脉冲触发信号的传输,极大地提高了抗干扰能力。励磁系统脉冲光纤传输示意图如图2所示。

图2 励磁系统脉冲光纤传输示意图Figure 2 Schematic diagram of pulse optical fiber transmission of excitation system

3 智能综合信息管理系统(SIMS)

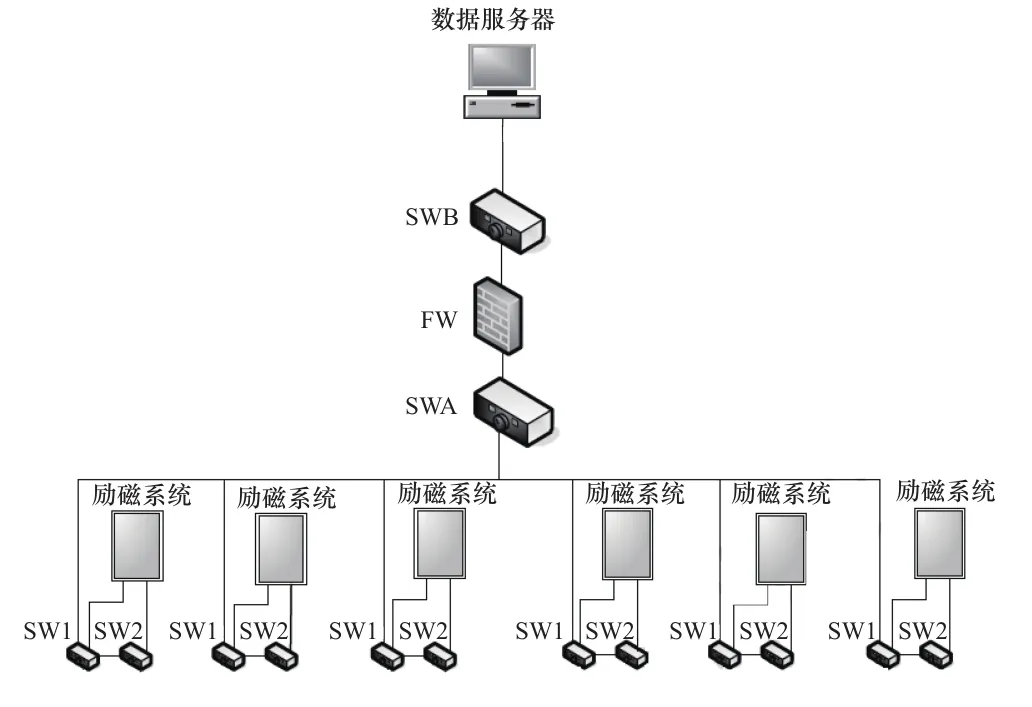

励磁系统综合信息管理系统(SIMS)对多台机组励磁系统通过IEC 61850通信规约进行组网,用于接收及处理每台励磁系统内指定的开关量和模拟量,具有数据采集及存储功能、数据查询及图表展示、统计分析等功能,为电站的生产运行提供指导依据。该系统由三层以太网骨干交换机、防火墙、数据服务器及现地单元组成,并提供IEC 61850通信接口、Web Service应用程序接口,与水电厂建设的智能决策分析系统实现数据、信息交换,作为电站智能化建设的重要组成部分。

智能综合信息管理系统(SIMS)独立于励磁系统之外,并设置横向隔离装置,无需担心外网入侵对励磁系统正常运行造成影响,其结构图如图3所示。

图3 智能综合信息管理系统(SIMS)结构图Figure 3 Structure diagram of intelligent integrated information management system(SIMS)

3.1 实时数据

通过IEC 61850通信规约的方式固定周期从励磁智能管理单元上获得各个机组励磁运行的模拟量、开关量。将机组励磁系统相关数据存入数据库,显示励磁系统运行数据及趋势波形。实时采集显示单台机组励磁系统运行状态、操作事件和带时标的数据简报,运维人员可查看各台机组励磁系统报警状态和当前状态[8]。

3.2 数据处理

数据变码、误码分析及数据传输误差控制。对接收的数据进行开关量标时,同时与全站时钟系统对时,以供后续数据查询分析使用。对数据进行阀值设置比较分析,正常/异常操作、报警和故障事件按照时标顺序记录,形成报警信息和历史数据库。

3.3 数据查询

根据选定的时间区域及所需要显示的报警信号进行历史数据的查询,显示查询信号发生的时间、次数等信号,同时可通过双击信息获得对应波形数据。波形数据可以通过选择模拟量进行对应数据的显示,便于数据分析。

3.4 数据统计

根据励磁智能管理单元上获得的开关量、模拟量数据和时标事件进行统计分析,开关量信号以一定周期内的发生次数、间隔时间统计,模拟量数据以一定周期内的数据趋势波形统计,时标事件以数据的关联特性分类统计。

3.5 试验状态

为保证智能综合信息管理系统分析的真实性和准确性,需要剔除励磁系统试验过程中的数据和记录:在励磁系统试验时,需进入励磁系统智能综合信息管理系统试验态,试验期间数据将存入试验区域,不对整体数据分析造成影响。

3.6 数据分析

(1)具备励磁系统调节器运行分析:对励磁系统起励、逆变和机端电压调节等各个调节器PID调节过程,阶跃试验中系统对暂态试验的所需验证进行时间、超调量、峰谷值、有效值等多数据计算分析。对各励磁限制器动作的情况进行动作时长分析,动作合理性分析,复归时长及复归后稳态值分析等,以确认限制器工作的可靠性。

(2)具备励磁系统功率柜和灭磁柜各关键部件运行分析:功率柜可控硅支臂电流、快熔状态、阻容单元、风机状态、进出风口温度等数据以及桥臂电流的平衡度与均流系统的计算分析。灭磁柜灭磁开关状态、开关接口温度、转子温度、灭磁电阻温度、灭磁电阻支路电流、灭磁时间、转子过压、保护动作状态等数据分析。

(3)具备WAMS系统振荡分析功能:采用PRONY或FFT方法,对主要设备特征参数(比如:无功功率、励磁电压、励磁电流、机组振动)振荡模式进行识别[9],关联特性信息包括振荡频率、幅值、阻尼比,在机组带负载运行阶跃试验中对振荡的幅值及阻尼比进行分析计算,评估PSS对低频振荡的抑制效果。同时具备发生无功功率/机端电压波动时原因分析功能,建立设备状态实时分析及辅助决策系统,进行故障预估,生成设备健康评估、运行趋势预测和设备异常分析报告[10]。

4 结论

本文通过对水电厂励磁系统智能化研究,设计理念先进,设备选型可靠,功能设计完备,众多成熟先进技术的应用,极大保障了电站机组的安全稳定运行。将IEC 61850通信规约、红外测温系统、内部通信光纤化、光纤脉冲传输技术、新型SIC非线性电阻及在线监测技术等先进技术和智能综合信息管理系统(SIMS)应用于励磁系统,为水电厂励磁系统智能化设计应用提出了新思路,希望为同行提供借鉴意义。