谦比希铜矿东南矿体上向扇形中深孔爆破技术试验及应用

2022-03-13李延龙张小瑞朱欣月卢二伟祁泽锋

李延龙 张小瑞 朱欣月 卢二伟 祁泽锋

摘要:针对谦比希铜矿东南矿体采场上向扇形中深孔凿岩过程中存在的钻孔偏斜大,爆破后顶板、边帮控制差,爆破大块率高及切割井施工周期长等问题,采用定制凿岩专用稳杆器、炮孔设计中边帮使用垂直孔、在原有炮孔设计2排炮孔中增加辅助排、根据不同岩石采用不同参数的孔排距、增加爆破规模、孔口堵塞长度等措施对上向扇形中深孔爆破方案进行优化,并采用优化后的上向扇形中深孔爆破一次成井措施和方案在试验采场进行现场应用。结果表明:与原方法对比,钻孔偏斜由15 m孔深偏斜2.0~2.5 m降至偏斜1.0~1.5 m,偏斜率降低50 %~60 %,顶板和边帮爆破后较平整,爆破大块率降至10 %以下,15 m切割井施工周期缩短。优化后的方案解决了矿山上向扇形中深孔爆破中存在的问题,对提高矿山经济效益、实现矿山达产具有重要应用价值和理论意义。

关键词:上向扇形中深孔;钻孔偏斜;边帮控制;大块率;稳杆器;垂直孔;辅助排;孔排距;爆破一次成井

中图分类号:TD235.3

文献标志码:A

文章编号:1001-1277(2022)02-0051-06

doi:10.11792/hj20220209

引 言

中深孔爆破是地下矿山开采中最常用的爆破破岩方法。国内外学者对于中深孔爆破技术及其参数优化开展了大量研究。苏堆田等[1]通过改变炮孔设计参数有效提高了炸药能量的利用率。汪剑[2]针对开阳磷矿对破碎块度的特殊要求,对影响中深孔回采爆破矿岩块度(矿岩破碎度)的有关可控因素(如孔网参数、起爆参数、装填参数等)作用和相互关系进行比较深入的系统研究,对比了不同中深孔爆破参数爆破下矿岩块度的现场检测和降低矿岩粒度对球磨机磨粉工效影响对比试验等,确定了最优爆破参数,爆破后大块率明显降低。邱贤阳等[3]分析了大直径深孔爆破侧崩爆破后冲现场的不良后果及产生机理,侧向崩矿时前一次爆破最后一列炮孔爆炸能量的后冲作用使临爆区矿岩受到巨大冲击,导致内部裂隙扩展甚至贯通;以凡口铅锌矿为例,为减小爆破的后冲作用,优化后排孔装药结构,建议采用空气间隔装药结构,可使爆破后冲作用减小。

中色非洲矿业有限责任公司谦比希铜矿(下称“谦比希铜矿”)根据矿体开采技术条件,目前主要采用预切顶下向平行中深孔采矿法、上向扇形中深孔采矿法、分层充填采矿法及房柱采矿法等4类采矿方法。在采用上向中深孔凿岩过程中存在钻孔偏斜大,爆破后顶板、边帮控制差,爆破大块率高及切割井施工周期长等问题。针对这些问题,谦比希铜矿开展了中深孔爆破关键技术研究,为提高矿山经济效益、实现矿山达产提供技术支撑。

1 工程概况

谦比希铜矿位于赞比亚铜带省基特韦市谦比希镇,由主矿区、西矿区和东南矿区3个矿区组成。东南矿区矿体倾角缓、厚度薄、埋深大,上覆巨厚的含水层,且地表有当地主要公路及其他重要的地面设施需要保护,开采难度大[4]。

东南矿体位于主矿体东南约7 km处。东南矿体以0勘探线为界分为南、北2个矿化带,北矿化带以53勘探线为界分为N1和N2 2个部分。按采矿顺序将N1矿体以880 m中段为界分南、北2个采区进行回采。东南矿体属薄至中厚缓倾斜矿体。矿体顶板一般为上盘石英岩夹泥岩,石英岩稳固,偶有节理发育部位或泥岩,会出现滑落现象。矿体位于矿化板岩中下盘,一部分矿体的直接顶板为矿化板岩,矿化板岩稳固性中等。矿体下盘为砾岩,厚度一般为1~5 m,稳固性较差;再往下盘则为下盘石英岩,稳固性较好。

东南矿区矿岩质量稳定性分级为:矿化板岩属于Ⅲ级、Ⅳ级岩体,上盘石英岩和下盘石英岩均属于Ⅱ级岩体,基底花岗岩和下盘砾岩均属于Ⅱ级岩体。同一类型的岩体质量存在一定的差异,是由于同类岩体的赋存条件不同所致[5]。

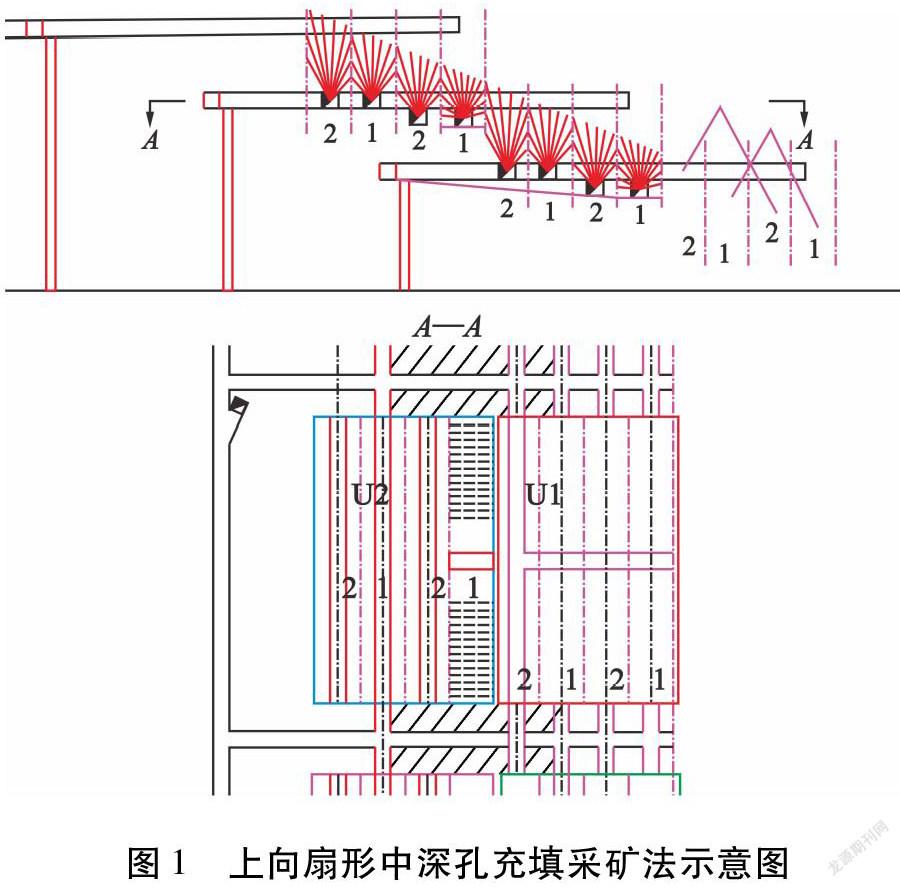

根据矿体开采技术条件,厚度小于6 m、品位较低的矿体采用房柱采矿法回采,品位较高的则采用进路采矿法回采;厚度6~12 m的矿体,采用分层充填采矿法回采;厚度12~15 m的矿体,采用预切顶下向平行中深孔采矿法回采;厚度大于15 m的矿体,采用上向扇形中深孔充填采矿法(见图1)回采。

2 上向扇形中深孔回采工艺及其存在问题

2.1 采准切割工程

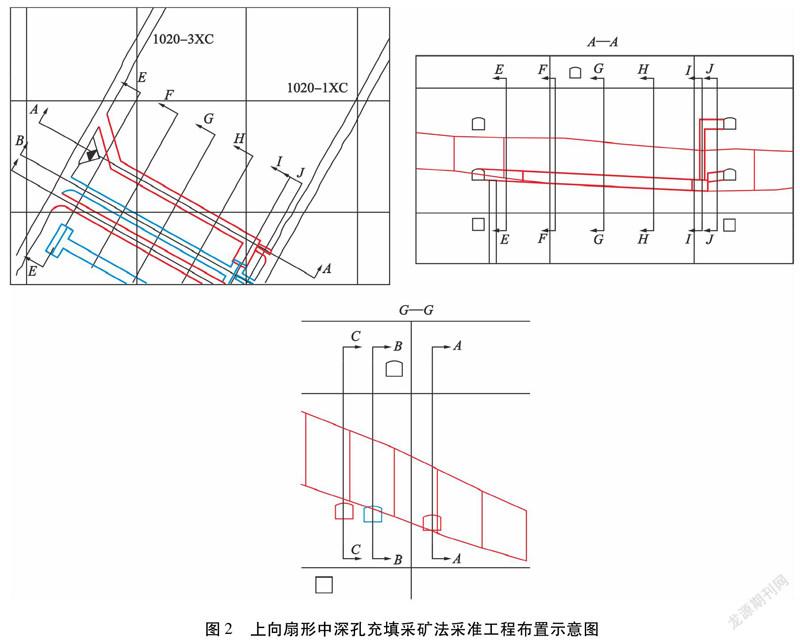

上向扇形中深孔充填采矿法采场沿走向布置,长度100 m,矿房长80 m,矿柱20 m。采场宽12.5 m,高度为矿体垂厚。采准穿脉间隔100 m,分段高度20 m。在采场底部沿走向布置凿岩巷。有条件的情况下,在采场顶部沿走向布置支护巷。在采场端部布置切割槽,切割槽长5 m,宽12.5 m,高为采场高,槽区中间布置切割井。回采过程中通过自动化铲运机将矿石运至穿脉附近的溜井,再由电机车将矿石运往主溜井。具体布置见图2。

2.2 凿岩及支护参数

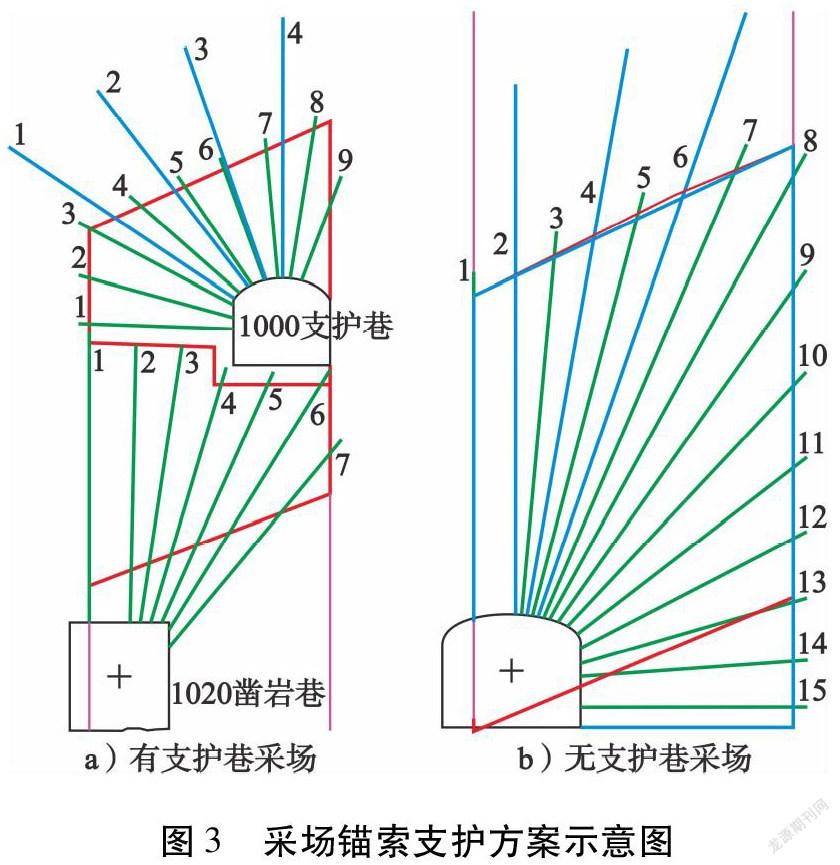

上向扇形中深孔采用Simba 1354凿岩台车施工,孔径76 mm。孔网参数为:排距2.2 m,孔底距2.4 m。采场采用锚索支护,锚索支护见图3。锚索孔采用DS421凿岩台车施工,锚索孔孔径51 mm,锚索孔穿过矿体后继续施工6.5 m,此段为注浆锚固段。根据东南矿体井下支护标准,考虑锚索和炮孔同時施工的便利性,锚索孔排距与炮孔排距一致为2.2 m,单排锚索孔数为4个或5个。

2.3 装药爆破

利用GETMAN装药车进行现场混装炸药作业,孔内雷管采用毫秒微差雷管,段间延期25 ms,采用孔底起爆方式,孔底装1发AEL提供的起爆弹,孔口采用导爆索连接,采用瞬发数码雷管起爆。

2.4 存在问题

目前谦比希铜矿东南矿体上向扇形中深孔充填采矿法在试开采过程中暴露出以下问题:

1)每次爆破药量和矿量小,爆破频繁,影响生产和安全。

2)炮孔偏斜率大,造成矿体内炸药分布不均匀、不可控。

3)爆破大块率较高,不仅大大降低了采场的出矿效率,也给采场后期的自动化出矿带来了风险。

4)爆破后采场顶板、边帮控制较差,尤其是没有支护巷的采场,顶板锚索完好率很低,表明锚索控制质量较差,爆破后顶板、边帮冒落的大块多且大,对后续出矿造成了很大的影响。

5)上向扇形中深孔爆破时,未形成挤压爆破,矿石抛掷较远,导致爆堆分散。铲运机需要在采空区内长距离作业,铲矿效率低且容易被松石砸中。

6)上向扇形中深孔爆破后,会造成巷道眉线破坏,引起顶板破裂、变形甚至冒落,影响作业人员安全且容易砸坏铲运机。

针对以上问题,谦比希铜矿开展了东南矿体中深孔爆破关键技术研究,主要为中深孔爆破孔网参数优化、中深孔爆破爆堆控制技术、中深孔爆破眉线控制技术、中深孔爆破顶板控制技术、爆破震动控制技术等的研究。

3 中深孔爆破关键技术研究及应用

3.1 上向扇形中深孔凿岩纠偏

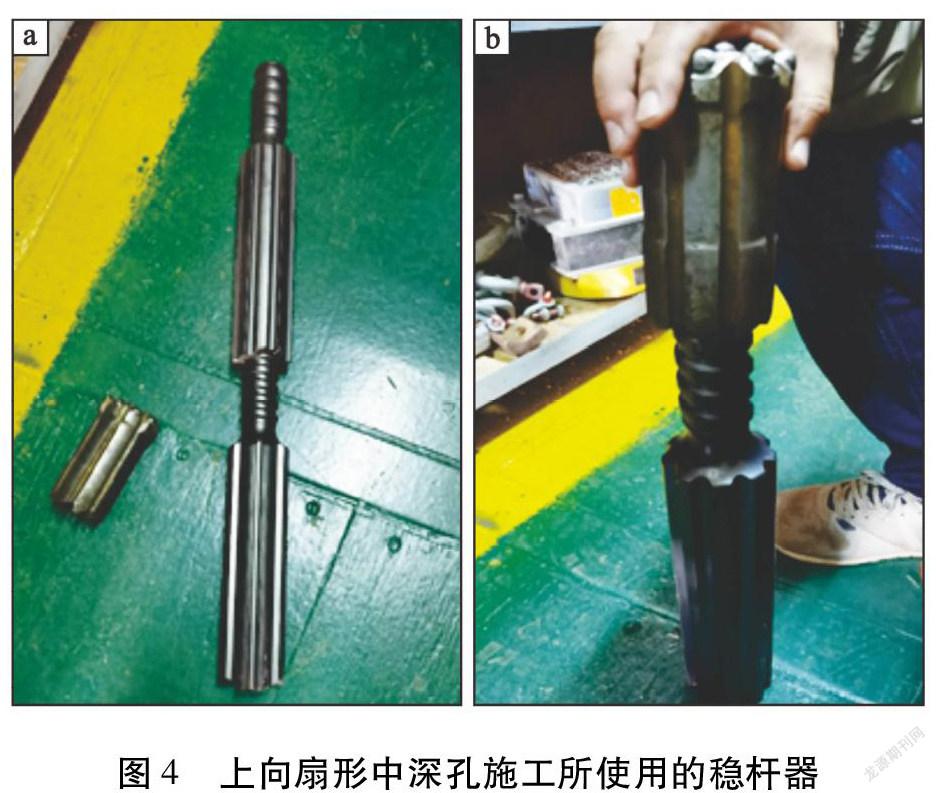

良好的炮孔施工质量是后续作业的保证,因此钻孔偏斜问题是需要解决的第一步。东南矿体钻孔偏斜的原因是倾斜层状矿体且夹层与岩体可凿性差别比较大造成的。设计制作了DL、SIMBA1354上向扇形中深孔凿岩专用稳杆器(见图4),为上向扇形中深孔凿岩纠偏工作奠定了基础。

现场在1000-1-2上向扇形中深孔采场使用双稳杆器进行的爆破成井钻孔过程中,15 m深钻孔偏斜1.0~1.5 m,并通过多次在该采场施工炮孔进行了验证,证明了稳杆器的有效性。

3.2 爆破边帮控制

边帮控制是解决出矿安全、冒落大块和二步骤回采问题的基础,上向扇形中深孔爆破边帮控制最佳的措施是布置工程时临近边帮采用垂直布孔。

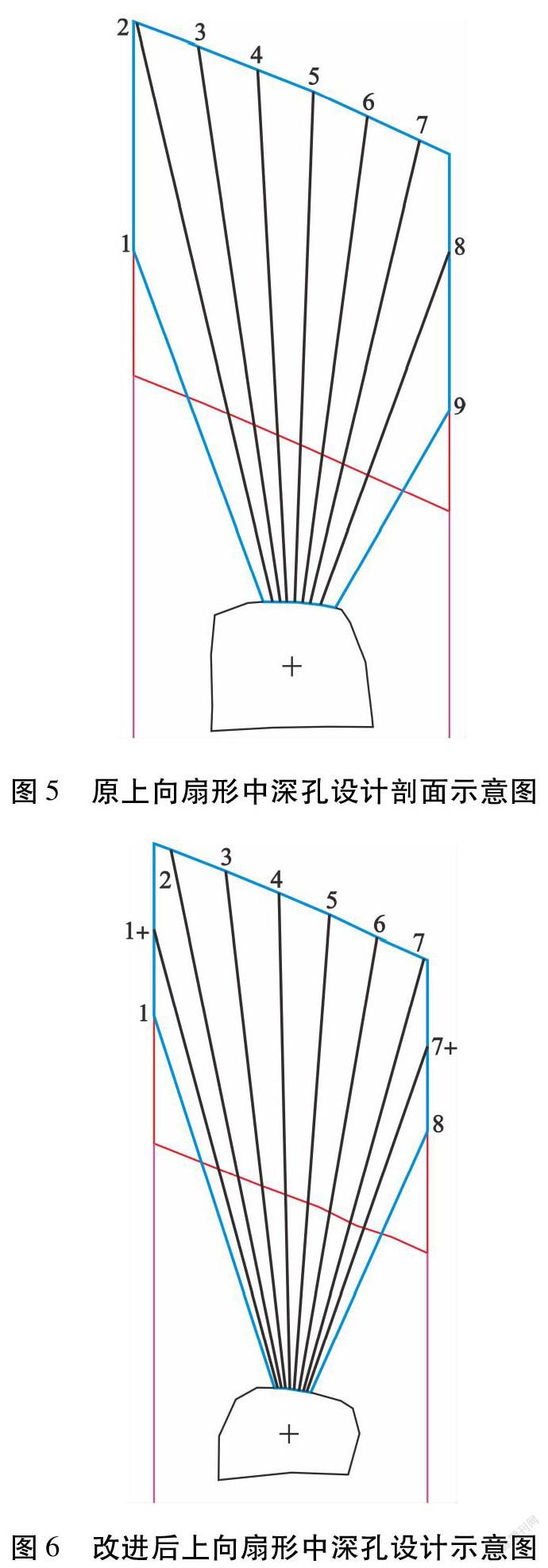

东南矿体原上向扇形中深孔爆破设计参数为:孔距2.2~2.4 m,排距为2.2 m,设计中孔距是指两孔孔底垂直距离,而实际中扇形中深孔孔底之间的距离往往大于其垂直距离,倾角比较大时,孔底之间的距离甚至可达5.0~6.0 m,如果炮孔偏斜率比较大,则孔底之间距离更大,边帮属不可控状态。如果矿体比较破碎,经常会导致边帮垮落。原上向扇形中深孔炮孔设计剖面见图5。

解决方案是在两排扇形中深孔之间布置辅助排,施工2个或3个辅助孔(见图6),这样两排间边帮孔排距缩减为原排距一半,使边帮孔实现小排距交错布置,达到控制边帮的目的。选择在1020-1-3采场进行试验,爆破后对现场大块进行了统计,并与原设计方案效果进行对比。结果表明,原设计方案中爆破后大块率为15 %~20 %,优化后大块率降为8 %~10 %,验证了该优化方案的可行性。

3.3 爆破块度控制

炮孔直径确定后,与爆破块度相关的因素是:①岩石、岩体的性质;②排间距(最小抵抗线)、孔底距和填塞长度;③起爆方式与延期时间;④一次爆破量。

炮孔设计方面,在矿岩整体性比较好时,排间距2.2 m,孔底距2.4~2.5 m;整体性一般时,排间距2.0 m,孔底距2.3~2.4 m;整体性差时,排间距1.8 m,孔底距2.2~2.3 m。爆破方面,爆破规模增加使爆破自由面出现的次数减小,按照目前AEL提供的雷管,最大爆破规模一次可以增加到7排。减小排距可以降低爆破震动,增加填塞长度至2.5 m以上(炸药发泡后)有利于眉线保护。

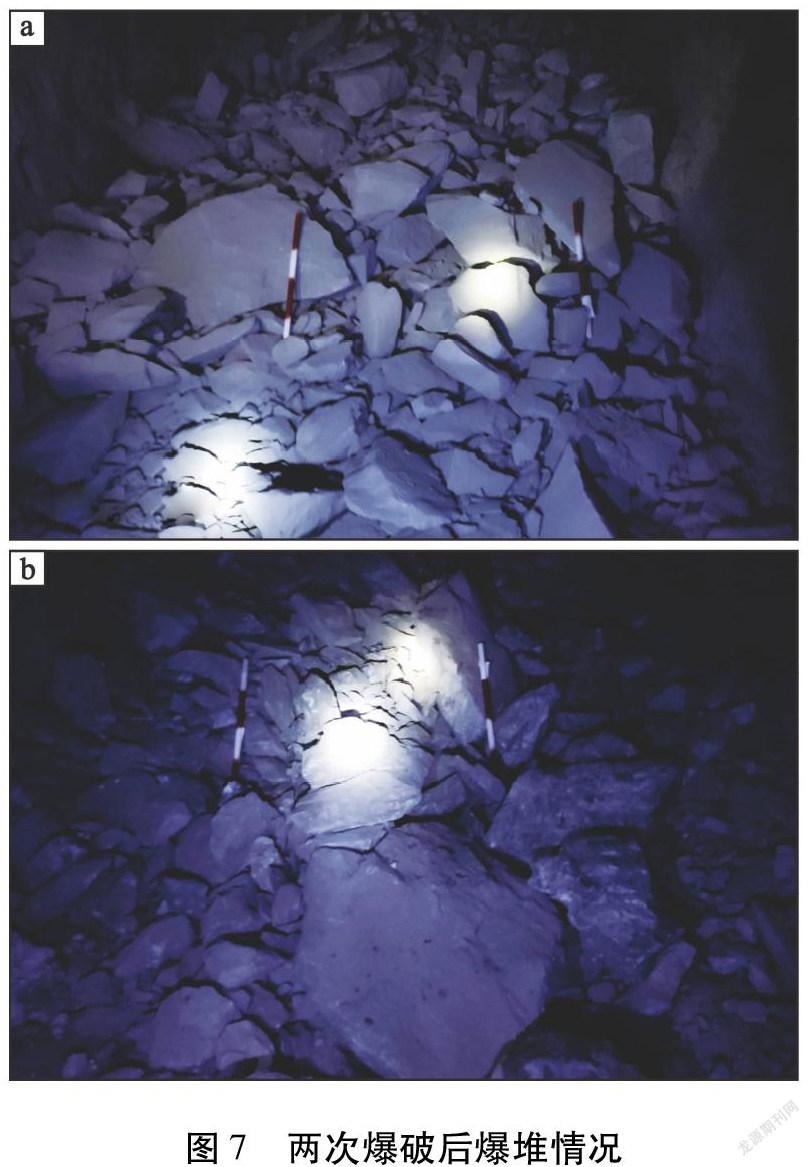

在1020-1-3试验采场采用优化方案进行了3次爆破试验,分别试验了上述3种不同的设计方案,由于该采场岩石完整性较好,炮孔设计参数采用第一种。3次试验均取得较好的爆破效果,3次爆破大块率较原设计方案平均降低一半,均为10 %以下,试验证明可进行下一步的验证工作。其中,两次爆破后爆堆情况见圖7,图中测量杆长度为1 m。

3.4 切割井施工

上向扇形中深孔采场切割井原采用人工爬罐法施工,该方法施工周期长,成本高,安全系数低。为解决上述问题,采用平行空孔一次爆破成井方案,选择1000-1-2采场进行试验,该采场切割井高度为15 m,直径设计为2.5 m。

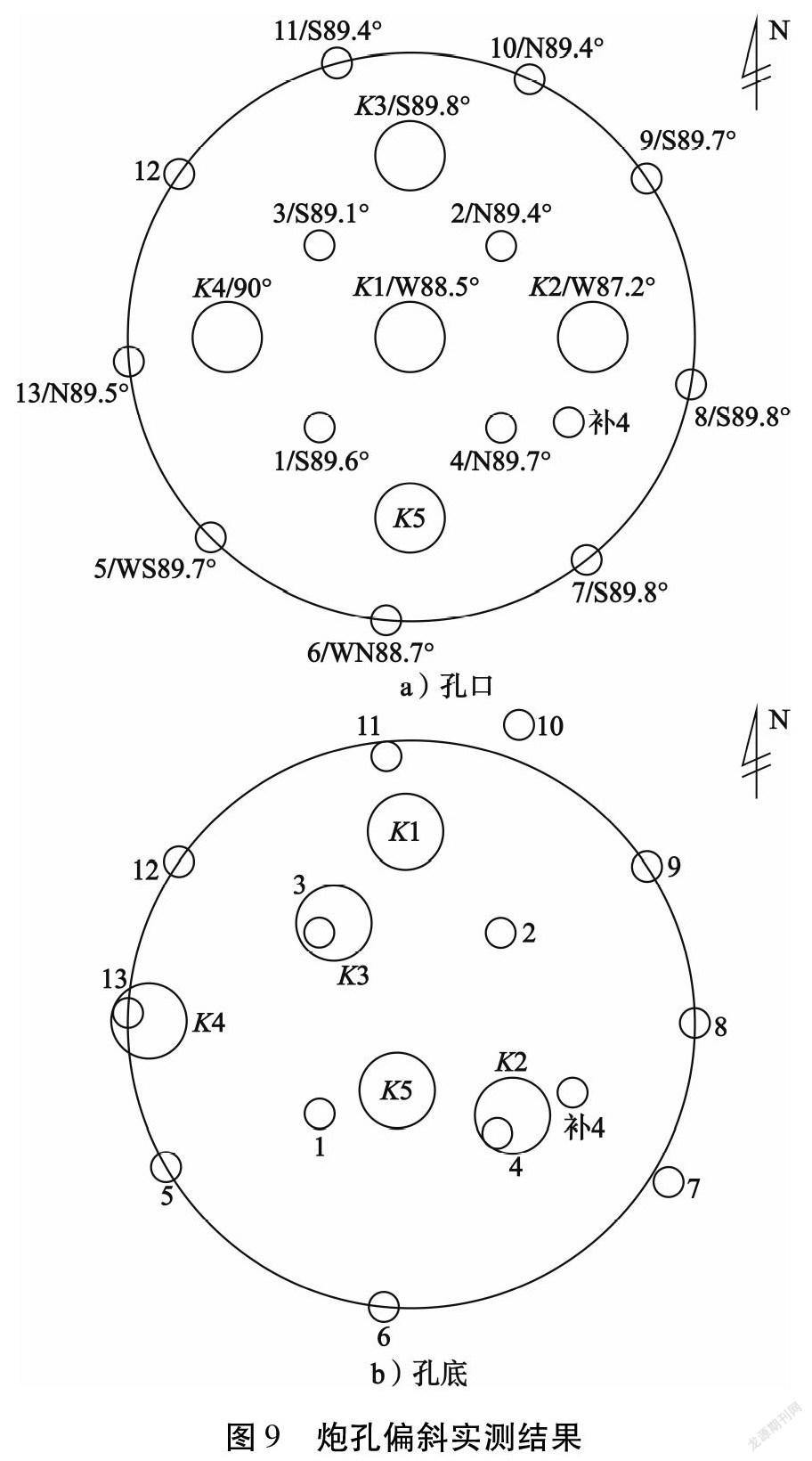

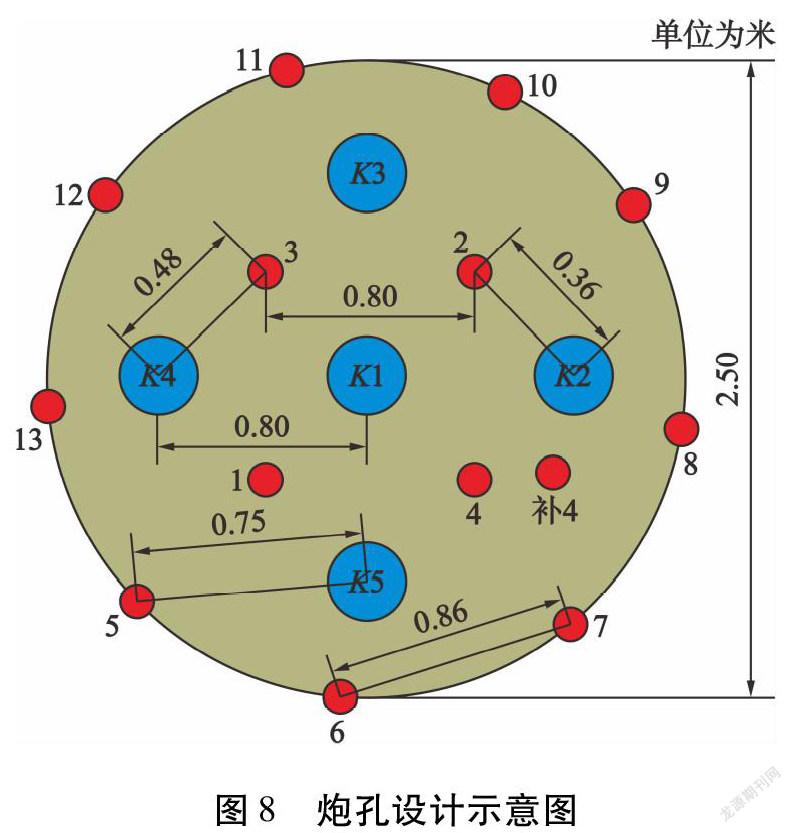

1)炮孔参数。采用Simba凿岩台车施工13个76 mm炮孔和5个152 mm的空孔。设计采用5个大孔,其中4个空孔正方形布置,中心布置1个空孔。周边孔为光面孔,孔径为76 mm。9个周边孔布置在直径为2.50 m的溜井断面边缘。炮孔设计见图8。

2)实测炮孔偏斜情况。使用测斜仪对施工后的炮孔进行测斜,实测结果见图9。

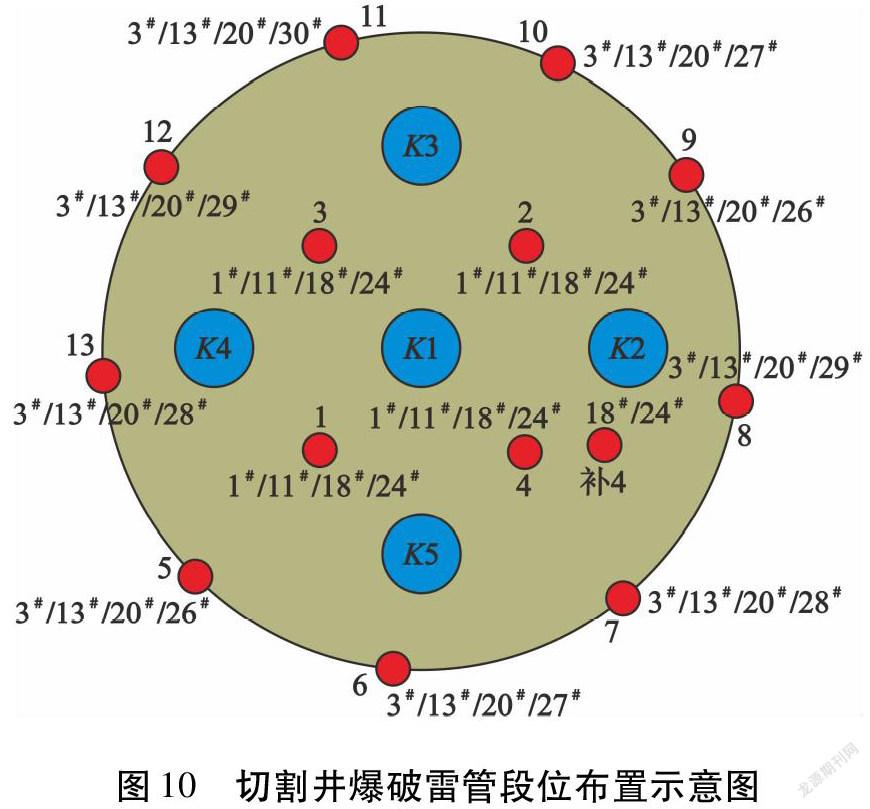

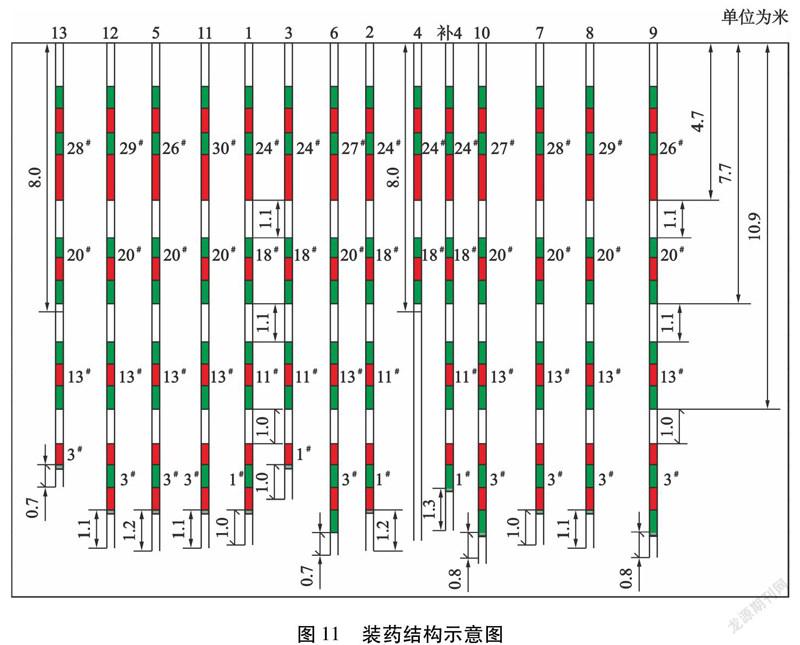

3)爆破顺序。切割井爆破雷管段位布置和装药结构分别见图10和图11。采用柱状药包(药卷规格:药卷直径56 mm,长670 mm,质量3 kg)。每个孔装4层药,第一层装3条药,第二层装3条药,第三层装3条药,第四层装5条药;每层装2个起爆药,每层药都为连续装药。空孔不装药。第一层孔底堵塞水泥塞,第一层装药到11.9 m,填砂1.0 m;再装第二层,填砂至7.7 m处;第三层药装到位后,填砂至4.7 m处;第四层药装完后,顶部预留填砂高度为1.3 m。

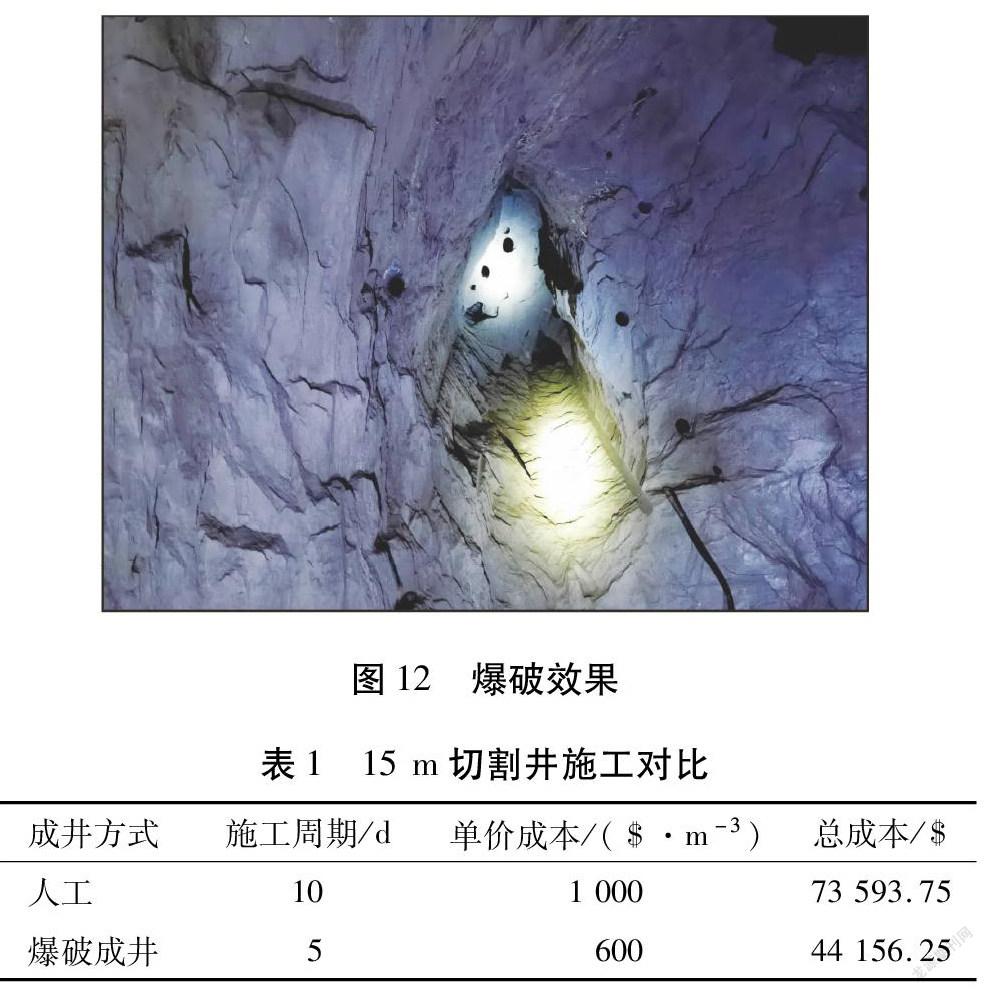

4)爆破效果。爆破后现场效果见图12。

由图12可知,爆破后的切割井基本形成,边孔大部分爆破成功,且可以看到明显的半孔。使用全站仪对爆破后切割井进行了实测,高度基本达到设计高度,说明爆破成井成功。

5)人工切割井与爆破成井对比。15 m切割井施工对比见表1。

由表1可知,爆破成井施工周期为人工施工的一半,成本将近一半。综合对比得知,采用该爆破成井法施工周期短,成本低,安全系数高。

4 结 语

通过研究谦比希铜矿东南矿体上向扇形中深孔采场在爆破回采过程中存在的问题,提出不同设计方案,并在试验采场进行试验,解决了爆破中存在的炮孔偏斜大、大块率高、顶板及边帮控制差、眉线破坏严重等问题,极大提高了自动化出矿效率,减少设备消耗成本,提高采场单次爆破矿量,缩短整个采场采出时间,有效地指导井下生产。

本次只针对钻孔偏斜、边帮控制、爆破块度及爆破一次成井问题进行了研究,且受现场生产条件限制,未进行很多次的重复验证,试验方案只选取单个变量因素进行,未针对多个变量进行试验,建议后续回采过程中从以上几个方面进行进一步研究验证,并可尝试将验证结果推广至下向中深孔施工和爆破中。

[参 考 文 献]

[1] 苏堆田,朱国辉.井下中深孔爆破技术研究[J].湖南有色金属,2004(5):5-7.

[2] 汪剑.开阳磷矿中深孔回采爆破参数优化试验研究[D].长沙:中南大学,2004.

[3] 邱贤阳,史秀志,黄丹.大直径深孔爆破安全控制技术[J].有色金属工程,2015,5(增刊1):137-140.

[4] 蒋先尧,邢鹏,李延龙,等.谦比希铜矿井下开采智能管控系统建设及应用[J].黄金,2019,40(1):43-47.

[5] 章林,仪海豹,杨海涛,等.谦比希铜矿东南矿区巷道掘进爆破改进思路及控制措施[J].金属矿山,2019(5):48-55.

3648500338259