TA2钛板PMC气保焊焊接工艺研究

2022-03-12刘学刚

杨 柳 刘学刚 曹 磊

(重庆通用工业(集团)有限责任公司,重庆 401336)

0 引言

TA2 为工业纯钛,其导热性差,焊缝及近焊缝区易产生粗大晶粒,导致焊缝的塑性及韧性下降,焊接时应严格控制热量的输入。其化学性质较活泼,如果焊接时因气体保护不当而暴露于空气中,易受氧、氮及氢等杂质污染。焊缝易形成气孔等缺陷,还会生成脆性化合物而被降低韧性和塑性,这些杂质还会导致焊缝变色、焊缝的耐蚀性降低[1]。

钨极氩弧焊[2-3]为TA2 最常用的焊接方法,其焊接效率低、成本高、对操作者的技能要求高、对工件清理要求较高,且钨极承载电流的能力较差,电流过大会引起钨极熔化和蒸发,其微粒进入熔池会造成污染。

1 PMC 气保焊在TA2钛板焊接中的优势

气体保护焊(简称:气保焊)是一种高效焊接方法,其操作简单、质量稳定可靠且是一种节能降耗的焊接技术[4-5]。气保焊的抗裂性能好,焊接变形小,适应变形范围大,可进行薄板件及中厚板件的焊接,适合自动焊和全方位焊接[6]。气保焊常用的保护气体为二氧化碳、氩气、富氩气体(氩气和氦气的混合气体)。二氧化碳保护焊主要用于焊接低碳钢、低合金高强度钢以及各种大型钢结构。氩气(富氩气体)保护焊主要用于焊接化学性质较为活泼的铝、钛、不锈钢等金属。本次试验所需焊接的是TA2 钛板,因此选择惰性气体氩气作为其保护气体。

PMC 气保焊焊接工艺是一种优化后的多功能脉冲工艺,是一种利用焊丝与工件之间的电弧作热源,将焊丝与母材金属熔化,并向焊接区域输送保护气体,使熔化的焊丝、熔池及附近的母材金属免受周围空气污染的一种焊接方法。在同等品质的前提下,PMC 工艺的焊接速度更快、效率更高。连续送进的焊丝金属不断熔化并过渡到熔池,与熔化的母材金属融合形成焊缝金属,进而使工件相互连接起来。和传统熔化极气体保护焊工艺的脉冲电弧相比,PMC 气保焊工艺的电弧更短、更集中。PMC 气保焊工艺的恒熔深控制性能能够保证熔深的一致性,且短弧脉冲能够增加熔深,降低热输入量,减少咬边的风险。热输入量的减少能够降低焊接变形和减少焊缝的残余应力,使其热影响区变窄。PMC 气保焊的弧长自适应功能能够让电弧变得更稳定,焊缝成形质量更好。短弧脉冲在一定程度上还能提高中厚板的焊接速度。采用PMC 气保焊焊接工艺方法焊接时,其焊接位置更精准、飞溅更低,简单的操作即可让全位置焊成为可能。

2 TA2钛板PMC 气保焊施焊工艺

2.1 试板制备

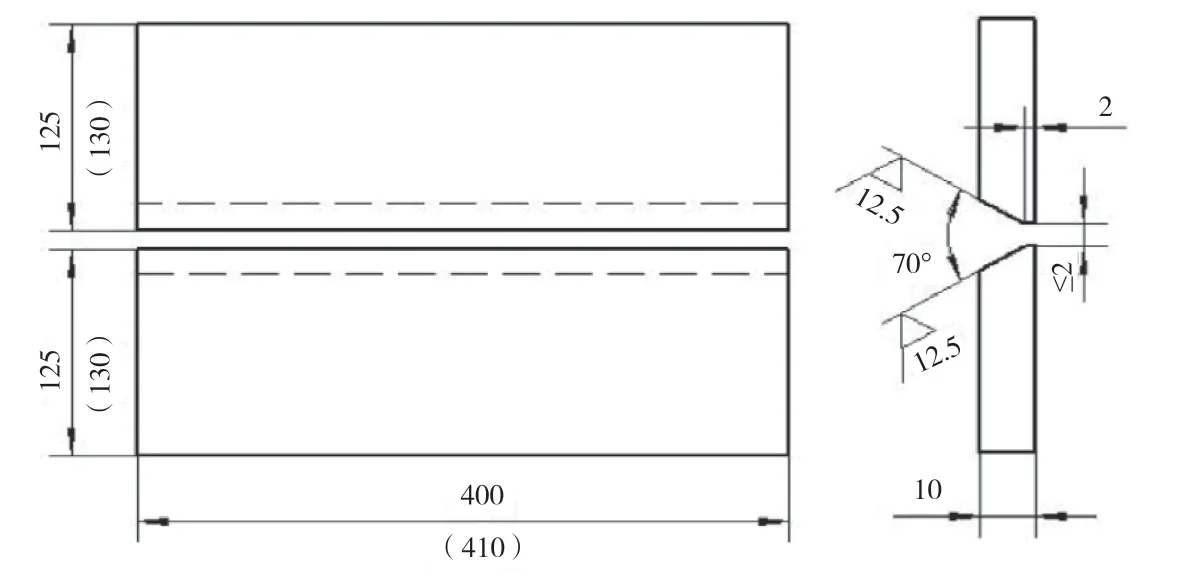

将TA2 钛板按照如图1 所示的尺寸规格进行下料、校平,并按图1 加工四周直边及坡口(130 加工至125,410加工至400,单位均为mm,并按图1 加工坡口)。

图1 焊接试板尺寸规格示意图

2.2 焊接设备

焊接时采用福尼斯Fronius 多功能脉冲焊机,其型号为TPS 500i。该焊机会自动检测所有焊接系统的组成部分,例如:焊枪、冷却装置、送丝装置等,如果出现不兼容的现象,系统会自动发出警告。该焊机还具有优越的焊接性能,使焊接工艺更精确。如控制熔滴过渡时的飞溅、改进熔滴分离形式、更高焊接速度下保证更稳定的电弧、起弧性能可控等。

焊接前检查电源线是否破损,导电嘴是否良好,送丝装置是否正常,极性是否选择正确。检查氩气气路系统各部连接处是否漏气,氩气是否畅通且能均匀喷出,氩气的纯度不得低于99.99%(本次试验均采用纯氩气保护,因此对氩气的纯度要求较高)。

2.3 焊丝的选用

本次试验采用PMC 气保焊焊接工艺,选用实心焊丝,焊丝的选择主要考虑焊缝金属与母材的机械性能或物理性能之间是否能良好匹配,必须选择与其等强度的焊丝。由于母材为TA2 钛板,其规格为400 mm×125 mm×10 mm,属于中厚板,考虑其焊接效率、热输入量以及焊接后其焊缝的塑性和韧性,因此根据国家标准GB/T3623—2007《钛及钛合金丝》中规定的要求选择TA2 钛板专用的气保焊焊丝,即TA2ELI 焊丝。TA2ELI 是一种工业用纯钛焊丝,和TA1 焊丝相比,其杂质含量更少,具有更良好的机械性能和优良的焊接工艺性能。由于盘状焊丝易于实现机械化焊接,且本次焊接试验所选用的焊接设备自带的送丝装置为自动送丝装置。为了提高施焊过程中的送丝效率,选择直径规格为φ2.0 mm 的盘状焊丝。焊接前在调节送丝压力时,需要尽量保持前后压力一致,尽可能让焊丝顺畅送出。

2.4 焊接工艺

焊接前必须彻底清理坡口及其两侧表面的油污、漆层、氧化皮以及其他杂物。多功能脉冲焊机选用PMC 模式,焊接时须选用负极性接法(工件接负极,焊枪接正极),采用PMC 气保焊焊接工艺对TA2 钛板进行焊接。该模式下的电弧窄、陡,热量集中,穿透力强,且用相对较小的电流即可获得较深的熔深,同时其工件的热影响区较窄。为了确保焊接质量,在施焊过程中应当注意尽量减少焊接的层数。

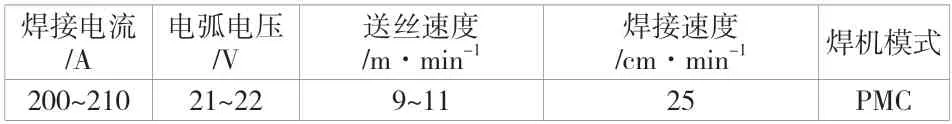

通过对TA2 钛板气保焊焊接工艺进行反复试验,该文总结出一套TA2 钛板PMC 气保焊的焊接工艺方法,并对其焊后试板进行机械性能测试,测试结果均能满足质量要求,其焊接工艺参数见表1。

表1 TA2 PMC 气保焊焊接工艺参数

PMC 模式下的焊接工艺能通过精准调节和优化脉冲特性增加焊接过程的稳定性,且能在极大程度上提高生产效率(PMC 气保焊的焊接效率是氩弧焊的6~10 倍),降低生产制造成本(其焊接成本是氩弧焊的40%左右)。焊接时在熔池的正上方增设保护罩,还能够有效减少焊接过程中的飞溅。多次实践证明,在保护气体氩气中添加一定比例的氦气也能够有效减少焊接飞溅。

3 TA2钛板PMC 气保焊焊后分析

采用Fronius 多功能脉冲焊机的PMC 模式对TA2 钛板按照表1 所示的焊接工艺参数进行施焊,并对其焊后试板进行理论分析。

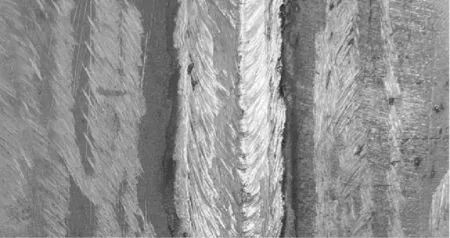

焊后试板的焊接接头如图2 所示,并未发现咬边、气孔、夹渣等缺陷,也未见裂纹,且焊接飞溅较少,焊接接头为银白色,并未被氧化,能够达到国家标准GB/T 13149—2009《钛及钛合金复合钢板焊接技术要求》中的相关规定,满足外观质量要求。

图2 TA2 钛板焊接接头

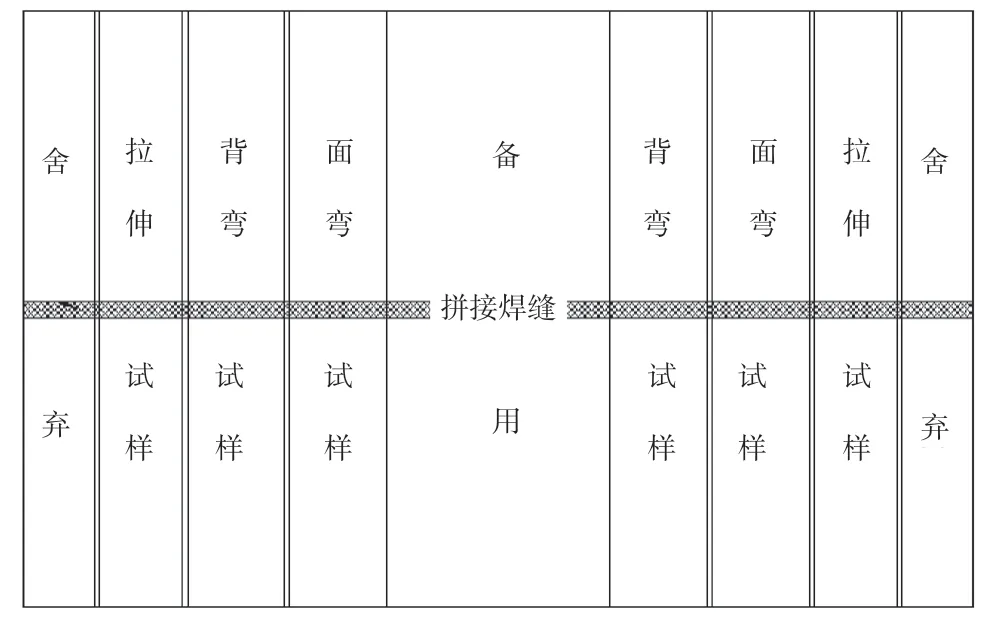

在焊后试板上按照国家能源局推荐性标准NB/T47014—2011《承压设备焊接工艺评定》中的要求分别进行取样,如图3 所示,并做好标记。

图3 TA2 焊后试板的取样位置图

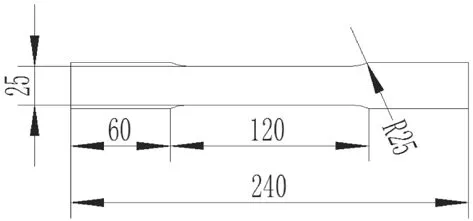

将拉伸试样区域的试板按照国家标准GB/T 228.1—2010《金属材料 拉伸试验 第1 部分:室温试验方法》,并按如图4 所示的尺寸标注,制备出拉伸试样,再采用WDW300E 电子万能拉力试验机对拉伸试样进行室温拉伸试验测试。所有拉伸试样均断裂于母材,且具有明显的缩颈现象,如图5 所示,这种断裂方式属于韧性断裂。试样发生了明显的宏观塑性变形,说明焊后试板的韧性较好,焊后试板不会出现因突然失效而断裂的现象。在拉伸试验中测得该试板的平均抗拉强度Rm为483 MPa,断后伸长率A 的平均值为28%,满足室温机械性能要求。

图4 TA2 钛板焊后拉伸试样示意图

图5 焊后试板的拉伸试样

因焊后试板的机械性能能够满足国家标准GB/T 3621-2007《钛及钛合金板材》中规定的TA2 钛板在室温下的机械性能要求(抗拉强度Rm≥400 MPa,断后伸长率A,不小于25%),由于试样断裂于母材,且焊接接头满足外观质量要求,说明采用该PMC 气保焊焊接工艺参数焊接TA2 钛板的焊接质量较高,其焊接接头并未出现因脆化而导致的塑性和韧性降低的现象。

在焊后试板的弯曲试样区域按照国家标准GB/T232—2010《金属材料 弯曲试验方法》中的要求分别制备面弯试样和背弯试样,并做好标记,弯曲试样的尺寸规格均为240 mm×38 mm×10 mm。再采用WE-600B 万能材料试验机分别对面弯试样和背弯试样进行180°弯曲试验。面弯试样如图6 所示,背弯试样如图7 所示,所有弯曲试样的焊缝外表面均无可见裂纹,焊缝成形质量好。

图6 焊后试板弯曲试样(面弯)

图7 焊后试板弯曲试样(背弯)

对焊后试板的母材、热影响区以及焊缝区按照国家标准GB/T231.1—2018《金属材料 布氏硬度试验 第一部分:试验方法》中的规定进行布氏硬度测试,其硬度值均能够满足质量要求,如图8 所示。靠近母材的热影响区的硬度比靠近焊缝区的热影响区的硬度高,而且焊缝区的硬度未出现较为明显的变化。结合焊接接头的外观质量和焊后试板的机械性能分析,焊后试板的焊接质量均能够满足质量要求。说明采用该PMC 气保焊焊接工艺参数焊接TA2 钛板能够有效控制焊接接头的结晶形态,进而控制焊接接头的机械性能,能够保证焊后试板的焊接质量。

图8 焊后试板的硬度曲线(HB)

4 结论

该文首次提出TA2 钛板的PMC 气保焊焊接工艺,该焊接工艺成功地解决了TA2 钛板气保焊的技术难题。以气保焊代替氩弧焊,对钛及钛合金的高效焊接方式具有颠覆性的工艺提升。

PMC 气保焊焊接工艺能够在极大程度上提高生产效率,缩短钛及钛合金的焊接周期,降低制造成本,节约能源,且能够保证焊接质量的稳定性,可面向不同厚度的板材,适用于全位置焊接。

采用PMC 气保焊焊接TA2 钛板(工艺参数:电流200 A~210 A,电压21 V~22 V,送丝速度9 m/min~11 m/min,焊接速度25 cm/min),能够有效控制焊接飞溅,焊缝成形质量好,无明显咬边现象,且机械性能均能达到质量要求。