基于超声导波的核电设备缺陷监测技术研究

2022-03-11邓晶晶秦炎锋胡超杰贺寅彪

刘 畅,邓晶晶,王 浩,秦炎锋,胡超杰,贺寅彪

基于超声导波的核电设备缺陷监测技术研究

刘 畅1,邓晶晶1,王 浩2,秦炎锋1,胡超杰3,贺寅彪1

(1. 上海核工程研究设计院有限公司工程设备所,上海 200233;2. 山东核电有限公司,山东 烟台 264043;3. 华东理工大学,上海 200237)

核电厂承压边界的健康状态直接影响机组运行的安全性和经济性。如在定期在役检查中发现了承压容器或管道的一定容许缺陷,对这些缺陷进行检测、跟踪和评估具有非常重要的意义。本文开展超声导波技术对承压边界中缺陷的定位算法研究及装置开发,进而完成了某核电厂的常规岛某管道焊缝容许缺陷检测的应用。研究表明该方法能够较为准确地对已有缺陷进行定位,现阶段作为在役检查的辅助手段,对在役承压容器的使用寿命及其继续运行的安全评估有非常重要的指导意义。

承压边界;导波技术;缺陷监测

推进在役电厂智能运维,从而确保机组安全高效运行,是数字化电厂的重要发展方向。目前绝大多数电厂运维均为以时间为依据的预防性维修,其中存在一定程度的过度维修,因维修造成的老化、磨损、非必要的经济投入比比皆是。在大型先进压水堆核电站的全生命周期运行维护中,针对关键设备运行情况保持设计要求、物理技术状态和技术文件状态之间的一致性,是核电厂运行维护的重要目标,也是定期安全评审和电厂许可证延续的重要检查内容。

与传统的无损检测技术相比,基于导波技术的设备缺陷监测可作为其辅助手段,以不破坏被监测设备本身为前提,利用导波激励、接收及不间断地获得设备的状态信息[1,2]。当设备中出现损伤时,导波会与设备缺陷发生相互作用并产生反射、散射等现象。通过传感器接收到的带有设备健康状况信息的导波信号,并利用信号处理方法提取出反映损伤信息的信号特征,最终采用合适的损伤识别方法或定位成像方法确定结构的健康状况[3-5]。

本文将超声导波技术应用于核电厂承压设备,形成一套“承压边界缺陷探测装置”,其主要由硬件系统、信号控制系统、缺陷定位软件算法系统组成,其中硬件系统包括信号发生器、功率放大器、数字示波器、输入输出接口、压电传感器阵列及相关机箱与板卡等;控制系统用于控制导波信号的激发、采集、保存,并与定位程序交互调用,本文使用LabVIEW软件平台对控制系统进行开发;缺陷定位的软件算法应用了高精度改进椭圆算法,通过MATLAB语言开发。系统具有耐高温、耐噪声、微弱信号响应敏感等特征。

1 缺陷信号的处理和定位

缺陷的精确定位是应用超声导波开展设备缺陷监测的一项关键技术,导波信号的处理将直接决定本技术能否通过提取缺陷散射信号特征,从而对设备缺陷进行定位。

影响导波检测信号的因素很多,比如环境背景噪声、设备工作温度、不连续的结构形状等,这些因素常常使得散射信号的信噪比不能达到理想的应用要求。本文将通过如下三个关键技术的研究,来得到用于缺陷定位算法的较为合适的信号,分别是“检测信号中的噪声处理、损伤信号相对于基准信号的时间零点漂移以及非检测模态波包的干扰”研究。这些分析研究所得的信号处理的方法,在本文第2章所述的核电厂工程探索中得到了应用和验证。

1.1 检测信号的降噪处理

导波在承压容器中传播,部分波形会发生频率的改变,传感器接收到的导波信号是混频信号。本文采用Filter带通滤波器对导波检测信号进行滤波,滤除低频与高频杂波信号,只保留以激励频率为中心的一定带宽的导波信号。

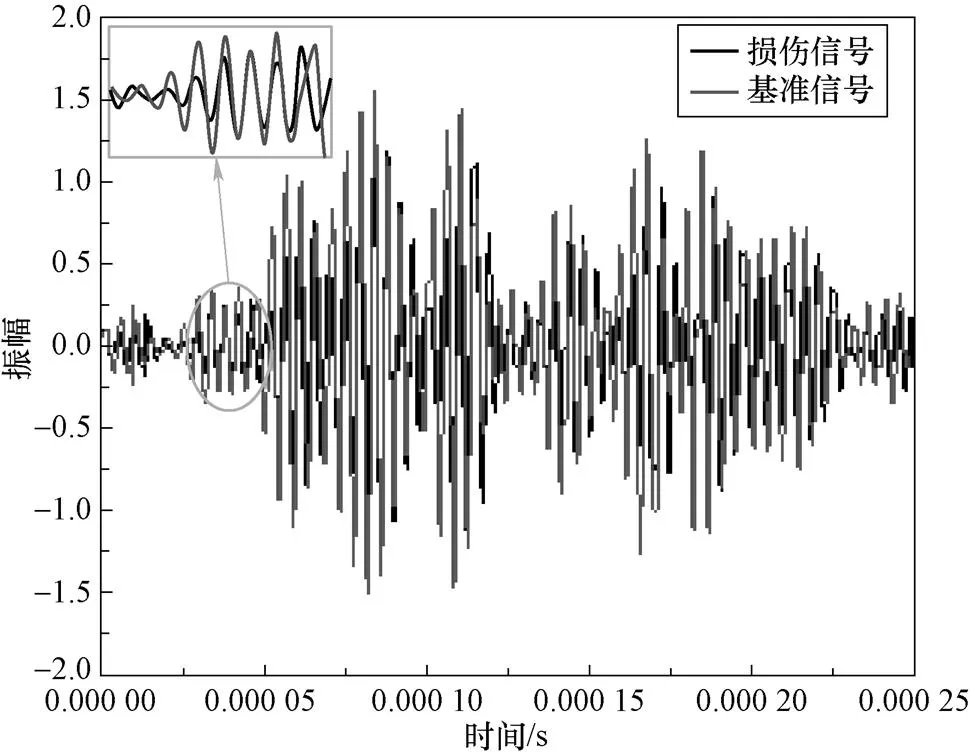

为了降低噪声信号对检测结果的影响,采用小波变换对检测信号进行降噪处理。小波变换是基于傅里叶变换理论发展而来的,是一种时间-频率分析方法[6]。本文应用该方法对一组典型信号进行处理,原始信号与处理后的信号如图1所示。

从图中可以看出小波降噪可以有效地降低边界反射以及其他因被检测结构的几何特征所造成的影响,从而突出缺陷的信号特征。这样的一组增强、滤波后的信号,可通过椭圆成像算法或者概率成像算法确定缺陷位置。

此外,超声导波在检测微小裂纹损伤时信号会非常微弱,此时应进行信号增强的研究。本研究采用高阶同步压缩小波变换在频率方向上对时频能量进行压缩得到时频结果,在此基础上构造基于Hessian矩阵和扩散张量的增强滤波器进一步增强损伤的时频特征,再利用自适应时频脊线提取算法提取出损伤特征。同步压缩变换方法通过估计时频平面上每点的瞬时频率,将瞬时频率相近的点在频率方向上压缩,以提高时频聚集性。而高阶同步压缩小波变换则是在同步压缩变换的基础上通过构建高阶瞬时频率估计算子,提高时频平面上每点的瞬时频率估计精度,以达到提高信号时频能量集中程度的目的。该方法从典型的快时变调幅调频信号模型出发,对其进行泰勒展开,构建高阶调频算子和高阶群延时算子去计算瞬时频率的高阶近似结果,再进行压缩重排,在频率方向上对时频能量压缩。

图1 导波信号的小波降噪处理结果

1.2 检测信号的时间零点漂移

图2为压力容器筒身结构缺陷定位成像获得的一组经过滤波降噪后的时域信号。

图2 损伤信号与基准信号的时域波形

将图2中基准信号与损伤信号放大可以看出损伤信号相对于基准信号存在着一定的时延,即损伤信号与基准信号的时间零点没有准确对应。这导致差值信号包络出来的缺陷散射信号在幅值与传播时间上都相对实际值发生了改变,利用成像算法程序对这样的信号处理得到的缺陷位置与实际缺陷位置将会存在一定的偏差。因此,为提高成像算法程序的缺陷定位精度,需要校准损伤信号与基准信号的时间零点。

分析信号的时域波形可以发现,除了缺陷反射信号以外,损伤信号与基准信号的直达波的波包形状等特征基本是一致的,仅在幅值上存在一定削弱。而且直达波的波包幅值都是大于反射信号的幅值。因此,可以以直达波波包的最大峰值所对应的时间点为基准来校准损伤信号与基准信号的时间零点。图3是经过时间零点校准后获得时域信号,从图中可以看出此时损伤信号与基准信号波形时间轴上完全重合了。因此,该差值信号包络出的缺陷散射波将会更加接近真实情况,从而提高成像算法程序的缺陷定位精度。

图3 时间零点校准后的信号波形图

1.3 信号区间长度的截取

图4为压力容器筒身缺陷定位成像获得的一组经过滤波降噪后的时域信号,区间长度为0.000 6 s。从图中可以看出,(0,1)以及(0,1)这两种非检测模态的波包的差值信号包络幅值较大,甚至接近(0,2)模态的差值信号包络出的散射波幅值。本文采用(0,2)模态作为检测模态,在成像算法程序中,采用固定的(0,2)模态的群速度。由成像算法的原理可知,当算法程序以(0,1)或(0,1)模态的传播时间与(0,2)模态的波速的乘积作为椭圆轨迹时,该轨迹是大于真实的缺陷椭圆轨迹的,即缺陷并不位于该椭圆轨迹上,这使得成像算法程序所确定的缺陷位置与实际位置存在一定偏差[1]。因此,选取合适的检测信号的时间长度有利于提高算法程序的缺陷定位精度[7]。以本研究中的筒身为例,信号中各模态差值信号包络如图5所示。检测区域中所有PZT(压电陶瓷驱动器)的相对距离之和为1.26 m,(0,2)模态的波速约为5 200 m/s,所需传播时间2.423×10-4s,考虑波包宽度以及裕量[8,9],所以选取检测信号的时间长度为3×10-4s。

图4 典型缺陷降噪时域信号

图5 信号中各模态差值信号包络

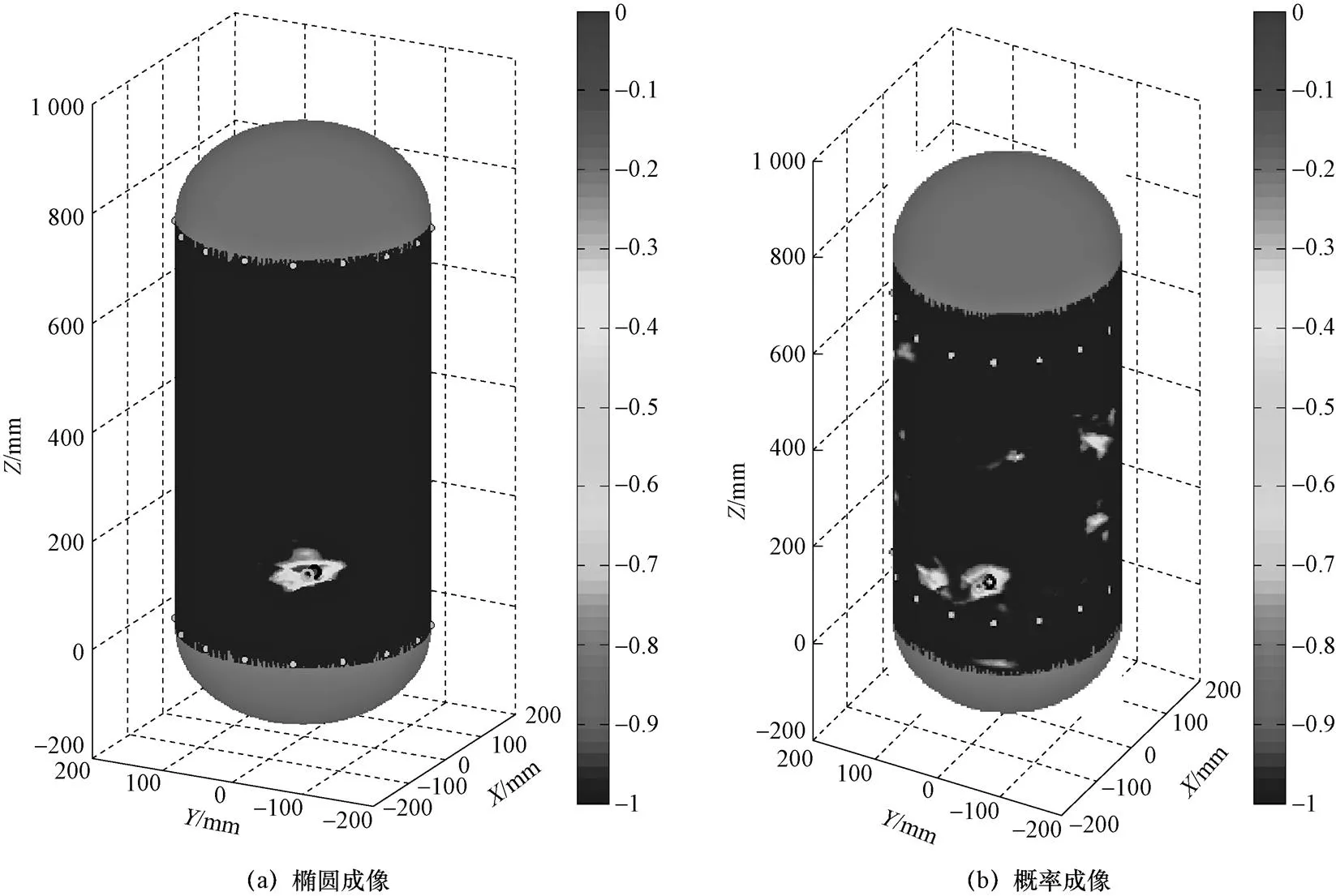

综上所述,通过对检测信号进行时间零点校准以及选择合适的时长区间等方法优化了成像算法程序后,得到的筒身上的缺陷定位成像结果如图6所示。

分别对比椭圆成像算法定位和概率成像算法定位结果,缺陷定位精度均有了很大的提升。通过检测信号时间零点校准以及选择合适的时长区间优化成像算法程序后,能够较大地提高筒身的缺陷定位精度。

2 核电厂中的典型缺陷测量

某核电厂在定期无损检测中发现常规岛凝结水系统管道焊缝缺陷,加热器疏水排汽系统管道的壁厚减薄。本文应用本次研究的基于导波技术的结构缺陷在线监测装置进行了工程探索。搭建承压装备在线监测的软、硬件平台,将系统所需的计算机、信号发生器、示波器、功率放大器、信号继电器开关矩阵、测试传感器部件进行模块化组合,形成便携式基于导波的承压容器缺陷定位专用装置。

图6 筒身缺陷定位结果

2.1 控制系统的集成

将导波信号采集程序嵌入到多通道矩阵开关控制程序。软件矩阵开关的控制参数输入项包括配置传感器数量、传感器对的连通时间以及信号采集模式;软件还包含导波信号采集与保存的参数设置,包括示波器的地址的确定、文件类型的选择、波形长度区间的设置等。系统控制矩阵开关通道的闭合与打开,实现了传感器阵列中不同传感器对的互连,完成该传感器对导波信号的激发与接收。系统再将示波器中信号保存成一个数据文件并存储在指定文件夹中。一次通道的变化对应采集一个导波信号,大大提高了承压装备超声导波检测的实验效率。

2.2 测量与信号采集

对凝结水系统管道、加热器疏水排汽系统管道缺陷进行导波技术的缺陷检测,测量包含以下方面的内容:

(1)凝结水系统管道焊缝的缺陷识别;

(2)加热器疏水排汽系统管道壁厚减薄的缺陷识别。

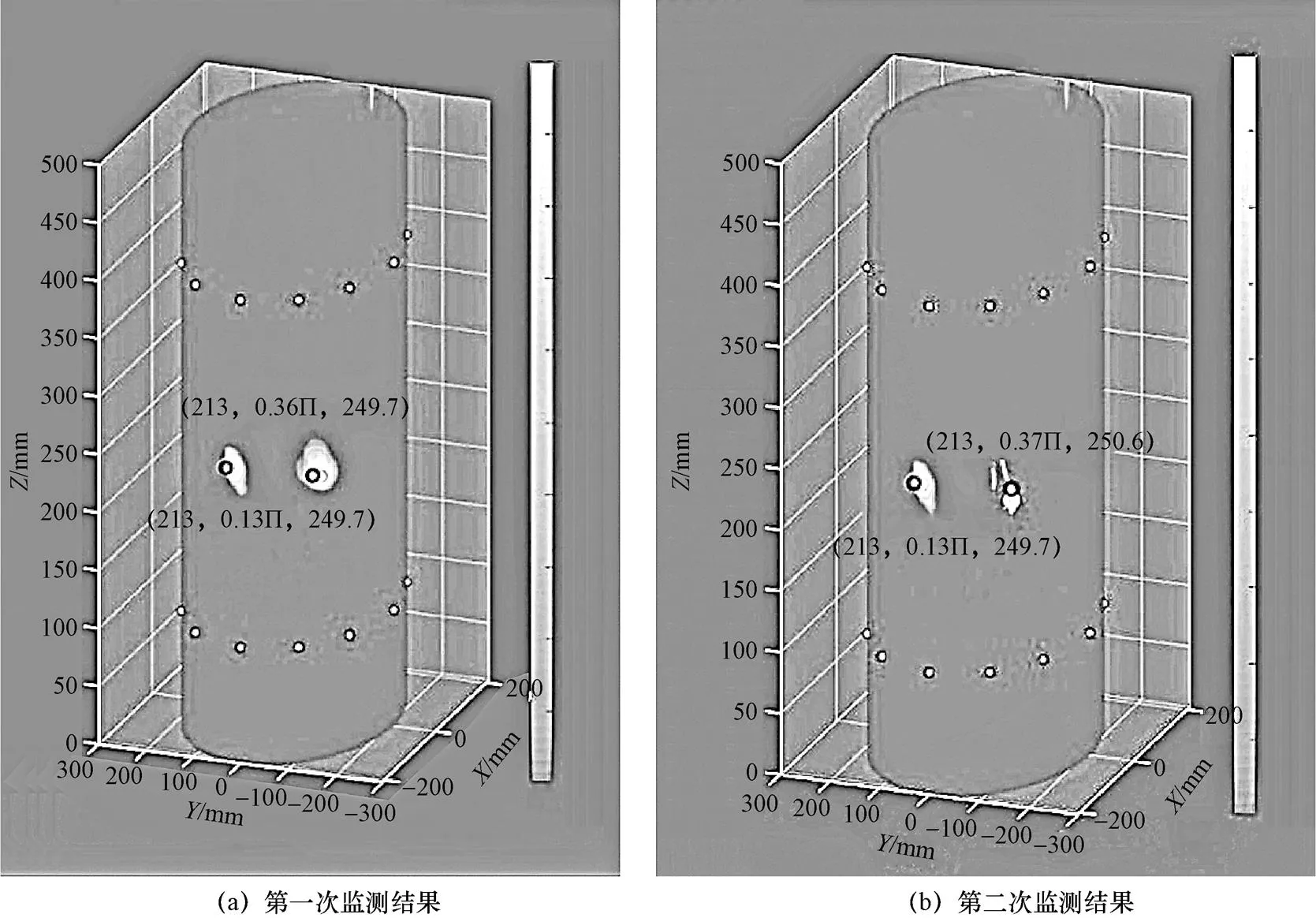

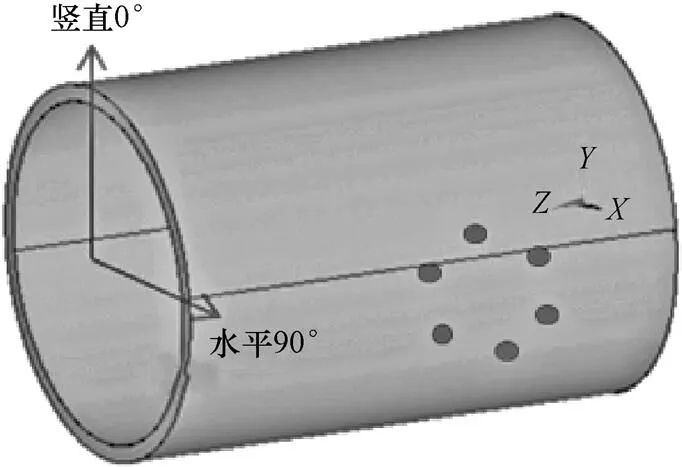

对于凝结水系统管道焊缝缺陷,首先应用有限元模型模拟缺陷,确定传感器的布置方案,如图7所示。后工程现场实施,如图8所示,采集获得的信号如图9所示。

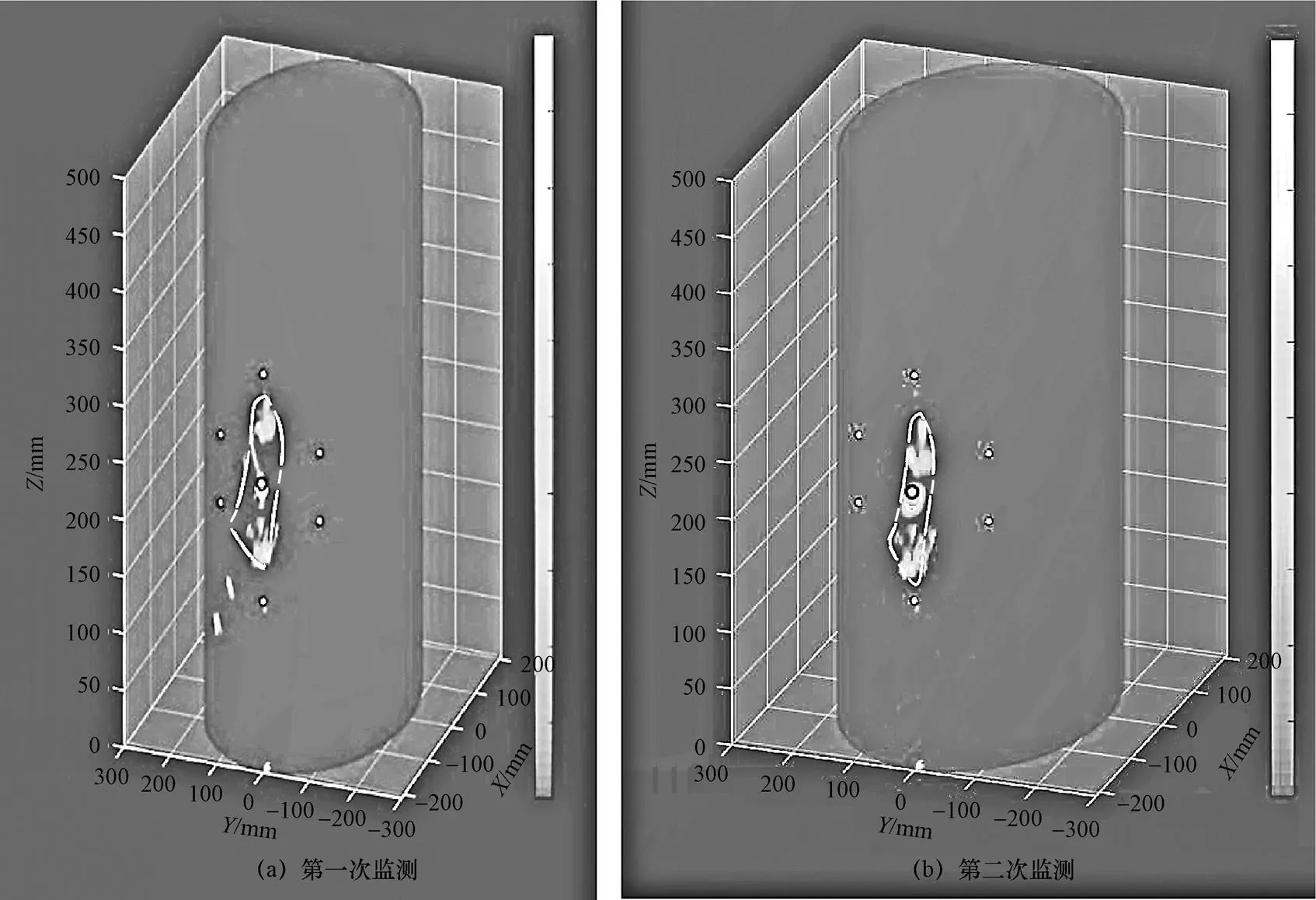

应用本文第1章所述的方法进行信号处理和椭圆定位,缺陷的定位结果如图10所示。

图7 凝结水系统管道焊缝缺陷传感器布置有限元模型

图8 凝结水系统管道焊缝缺陷传感器布置示意

图9 凝结水系统管道焊缝缺陷导波信号

图10 凝结水系统管道焊缝缺陷定位结果

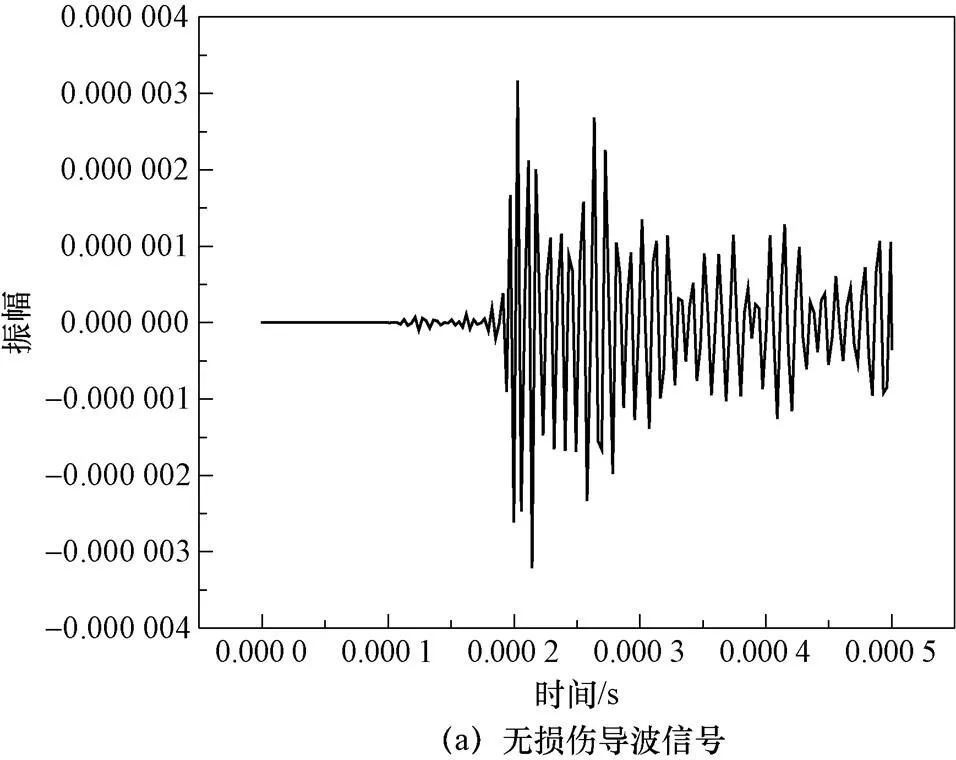

对加热器疏水排汽系统管道壁厚减薄,首先应用超声导波信号获得加热器疏水排汽系统管道壁厚数据,根据壁厚分布情况,选取壁厚最薄弱处设置导波缺陷测点,并对导波信号进行分析,获得缺陷的位置、形状、大小等信息(见图11、图12)。

从图13中可以明显看出,当结构中存在缺陷时导波信号模态复杂,激励信号与缺陷相互作用出现了模态转换,因此要根据传感器位置优化波速参数。在此基础上进行损伤定位,定位结果如图14所示。

图11 加热器疏水排汽系统管道壁厚减薄传感器布置有限元模型

图12 加热器疏水排汽系统管道壁厚减薄传感器布置图

图13 加热器疏水排汽系统管道壁厚减薄无损伤导波信号

图14 加热器疏水排汽系统管道损伤定位结果

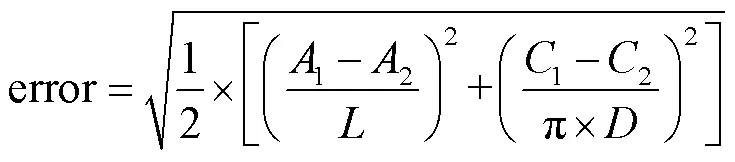

3 缺陷定位的误差分析

本节对基于超声导波的缺陷监测结果与定期无损检测结果进行对比,以分析本文提出的方法测量结果的误差情况。分别对比缺陷在管道中的周向位置、轴向位置和二者的均方根情况。

选择均方根误差(RMSE)表示整体定位误差,具体公式如下:

通过与定期无损检测结果中缺陷周向、轴向位置的记录数据比较,可以看出本次研究对管道焊缝缺陷和壁厚减薄,本案例显示超声导波监测的定位误差控制在3%以内(见表1、表2)。

表1 凝结水系统管道焊缝缺陷定位误差分析

表2 加热器疏水排汽系统管道的壁厚减薄误差分析

4 总结

本文通过对超声导波在承压容器典型构件中的传播特性、承压容器缺陷在线监测信号处理与缺陷信号特征的精确识别等关键技术研究,掌握了通过超声导波检测提取结构信息、定位缺陷的方法,开发了相应的缺陷探测装置,突破了导波技术应用在核电领域所带来的结构复杂、高温、背景噪声明显等难点,实现了某电厂承压管道的初步应用,其关键技术总结如下:

(1)承压容器运行环境多存在较为明显噪声、振动、温度变化、压力变化等环境干扰信号,因此微小裂纹所产生微弱损伤信号的增强技术尤为重要。本文提出的方法能够对微弱信号进行有效的时频特征增强及提取,使得该技术在电厂的应用成为可能。

(2)利用椭圆算法和概率算法成像程序对压力容器筒身的缺陷进行定位成像发现,“信号的时间零点漂移”和“信号区间长度的截取”是缺陷准确定位的敏感性因素,应用本文研究的信号处理方法能够有效提高缺陷定位算法的精度。

[1] Li Fucai,Liu Zhiqiang,Sun Xuewei,et al.Propagation of guided waves in pressure vessel[J].Wave Motion,2015(08):216-228.

[2] Zamrik S Y.History of Pressure Vessel Journal[J].Journal of Pressure Vessel Technology,2016.

[3] Ditri J J.Utilization of guided elastic waves for the characterization of circumferential cracks in hollow cylinders[J].The Journal of the Acoustical Society of America,1994,96(6):3769-3775.

[4] Viktorov I.A.,Rayleigh and Lamb Waves[R].Plenum,New York,1970.

[5] Liu G,Qu J.Guided circumferential waves in a circular annulus[J].Journal of Applied Mechanics,1998,65(2):424-430.

[6] 陈梦娇.基于云平台的远程环保在线监测系统研究及实现[D].北京:北方工业大学,2018.

[7] 孙学伟,李富才,苗晓婷,等.厚梁结构中的超声导波传播与损伤识别[J].机械工程学报,2012,48(14):1-10.

[8] Rose J L,Avioli M J,Mudge P,et al.Guided wave inspection potential of defects in rail[J].Ndt & E International,2004,37(2):153-161.

[9] Rose J L,Cho Y,Avioli M J.Next generation guided wave health monitoring for long range inspection of pipes[J].Journal of loss prevention in the process industries,2009,22(6):1010-1015.

Defects Monitoring based on Ultrasonic Guided Wave Technology for the Pressure Boundary in NPP

LIU Chang1,DENG Jingjing1,WANG Hao2,QIN Yanfeng1,HU Chaojie3,HE Yinbiao1

(1. Shanghai Nuclear Engineering Research & Design Institute Co.LTD,Shanghai,200233;2. Shangdong Nuclear Power Company LTD,Yantai of Shandong Prov.,264043;3. East China University of Science and Technology,Shanghai,200237)

The health of the pressure boundary of nuclear power plant operation affects the safety and economy of NPP directly. Pressure vessels and pipelines may have manufacturing defects such as pores, slag inclusion during manufacturing, or certain allowable defects are found in regular in-service inspection. It is of great significance to detect, track and evaluate these defects. In this paper, the localization algorithm and device development of defects in the pressure boundary by ultrasonic guided wave technology are studied and applied. As an auxiliary means of in-service inspection, this method has very important guiding significance for the pressure vessels and evaluation of their continuous operation

Pressure boundary; Ultrasonic guided wave technology; Crack monitoring

TL48

A

258-0918(2022)06-1417-08

2021-12-31

上海市科技人才扬帆计划19YF1420600“核电厂关键承压设备基于导波方法的缺陷在线监测和诊断技术研究”

刘 畅(1987—),女,黑龙江哈尔滨人,高级工程师,硕士研究生,长期从事压水堆核电站反应堆结构力学研究,以及与力学失效机理有关的设备状态监测和智能运维研究