乙炔选择性加氢催化剂的结构及性能调控

2022-03-11徐龙玉黄伟民王清涛张群峰李小年

周 静, 徐龙玉, 黄伟民, 王清涛, 张群峰, 李小年

(浙江工业大学 工业催化研究所 绿色化学合成技术国家重点实验室培训基地,浙江 杭州 310014)

乙烯是化工领域最重要、产量最大的原料之一,主要用于生产聚乙烯(PE)、环氧乙烷/乙二醇(EO/EG)、苯乙烯以及醋酸乙烯等化工产品,随着社会发展,人们对乙烯衍生品的需求量逐年增加[1]。工业上通过石脑油裂解所得到的乙烯中含有微量的乙炔(摩尔分数为0.3%~3%),会毒化后续生产聚乙烯工艺中的Ziegler-Natta催化剂,导致聚乙烯的产品质量下降,因此脱除原料气中微量乙炔至关重要[2-4]。

工业上通常采用催化加氢的方法来脱除微量乙炔,该方法能够产生额外的乙烯,从而有效地提高了乙炔的利用率[5-9]。钯基催化剂在加氢反应中有着较高的反应活性,被广泛应用于乙炔加氢工业中[10-11]。但在选择性方面钯基催化剂极易发生过度加氢反应生成乙烷,此外乙炔在催化剂表面易通过聚合反应生成绿油,进而堵塞催化剂的孔道,导致催化剂的失活。因此,钯基催化剂具有乙烯选择性低、稳定性差等问题。针对这些问题,可以通过调控钯基催化剂的结构来抑制副反应的发生,提升催化剂的催化性能。

近年来,大部分研究者通过对催化剂进行几何效应和电子效应修饰,使催化剂在乙炔选择性加氢反应中具有优异的性能;利用载体的特殊结构锚定活性组分,提高活性组分的分散度,使得隔离的金属粒子拥有更好的催化性能;不同的制备方法可以制备出分散度高、选择性好以及稳定性佳的催化剂。因此,笔者主要从催化剂活性组分的尺寸及形貌、助催化剂、载体和制备方法5个方面综述了近年来乙炔选择性加氢催化剂的研究进展,为今后制备负载型高分散催化剂提供有价值的参考。

1 催化剂活性组分的调控

1.1 活性组分的尺寸

活性组分的尺寸(即金属颗粒粒径)主要影响乙炔选择性加氢催化剂的活性和选择性。减小活性组分的尺寸可以增加催化剂表面活性中心的密度,提高金属的原子利用率,并获得高活性的乙炔选择性加氢催化剂[12];同时,活性组分尺寸的减小可以使乙烯从结合能力较强的σ键转变为较弱的π键,从而促进乙烯的脱附,提高了乙烯选择性[13];氢化物对活性组分的尺寸大小也很敏感,会随着其尺寸减小(金属分散度增加)而减少直至趋于零,抑制氢化物的形成也可以获得较高的乙烯选择性[14-15]。

Zhou等[16]为了提高Pd的利用率,将Pd的负载质量分数降低至0.1%,用浸渍法制备出了活性中心单原子分散的Pd1/ZnO催化剂。在80 ℃、空速为36000 mL/(g·h)时,该催化剂的乙炔转化率接近100%,乙烯选择性大于80%。高角度环形暗场扫描透射电子显微镜(HAADF-STEM)、扩展X射线吸收精细结构(EXAFS)和X射线光电子能谱(XPS)表征结果说明了该催化剂具有高价的单原子Pd活性位点,可以通过静电相互作用促进乙炔的吸附,与乙烯成键的空间限制使得乙烯在活性位上以较弱的π键吸附,抑制了乙烯的过度加氢,使催化剂拥有较高的活性和选择性。

受Pd单原子催化剂在选择性和抗焦化方面高性能的启发,Shi等[17]利用原子层沉积法(ALD)制备了一系列尺寸不同的Cu/Al2O3催化剂(从单原子尺寸到9.3 nm)。通过HAADF-STEM、X射线吸收精细结构(XAFS)和原位XPS证实了单原子催化剂中含有大量孤立的Cu原子。在乙炔加氢反应中,减小Cu颗粒的尺寸可以提高乙烯的选择性和稳定性,Cu1/Al2O3催化剂在完全转化时表现出高选择性(91%),并且在至少40 h内具有良好的稳定性,这与Cu纳米颗粒催化剂的快速失活形成了鲜明的对比。热重分析(TGA)和X射线粉末衍射(XRD)的结果进一步揭示了Cu1/Al2O3催化剂具有更高的抗结焦性能,对结焦的抑制率达89%。

Kuo等[18]采用强静电吸附和浸渍法制备了Pt/TiO2催化剂,研究在乙炔加氢反应中Pt颗粒尺寸(从单原子到2.1 nm)对催化剂电子性质和催化性能的影响。结果表明,随着Pt颗粒尺寸的减小,特别是亚纳米范围内,Pt的电子缺陷加剧,此时乙烯更容易脱附,从而提高了催化剂的乙烯选择性。但随着Pt颗粒尺寸的减小,H2活化和乙炔加氢活性均降低,这表明催化剂活性和选择性之间存在着一种折中关系。

Riyapan等[19]将强静电吸附(SEA)和化学沉积(ED)2种方法相结合制备出双金属AgPd催化剂并应用于乙炔加氢反应中。采用SEA使Pd颗粒在TiO2上以较小的粒径均匀分布,同时Ag对Pd颗粒的稀释有利于乙烯以π键的形式吸附,抑制乙烯过度加氢从而提高乙烯的选择性。2种方法结合可以使Ag更好地分散在Pd表面,提高了AgPd/TiO2催化剂的性能。

Liu等[20]利用层状双氢氧化物(LDH)制备了非贵金属NiCu合金催化剂。该催化剂与单金属Ni催化剂相比,不但提高了乙烯选择性,还降低了反应的失活率,Ni和Cu合金化有利于提高Ni原子的分散度,促进Cu与Ni之间的电子转移。在160 ℃时,NiCu合金催化剂的转化率为100%,选择性大于70%。通过对实验结果分析可以得出,该催化剂具有较高活性的主要原因是粒径小(3.2 nm)和金属分散度高(31.4%)。

Liu等[21]通过改进的共沉淀法制备了Pd/Cu原子比为1/40的高分散PdCu纳米合金催化剂,并与浸渍法制备的以富Pd(核)-富Cu(壳)结构为主的双金属PdCu催化剂进行了比较。高分辨透射电子显微镜(HRTEM)、X射线能量色散谱分析(STEM-EDS)和CO化学吸附表征结果可以证明PdCu纳米合金的平均粒径为(1.8±0.3) nm,分散度为48.9%,而浸渍法制备的PdCu双金属催化剂的平均粒径为(4.3±0.8) nm,分散度为20.4%。实验结果表明,在相同的反应条件下,PdCu纳米合金催化剂在转化率接近100%时选择性为82%,比富Pd(核)-富Cu(壳)催化剂分别高23%和12%。此外,PdCu纳米合金催化剂还具有优异的抗积炭能力和限制效应,在连续反应48 h后仍能保持良好的催化性能。

Maligal-Ganesh等[22]将直径为2.9 nm的Pt纳米粒子嵌合在介孔二氧化硅壳(MSW)中,随后用多元醇合成法添加Sn,得到了PtSn1.0@MSW催化剂。所形成的PtSn1.0双金属和金属间化合物纳米粒子被限制在MSW中,亚5 nm的双金属粒子表现出单分散性,即使在高温条件下处理也能很好地防止其团聚,对乙烯表现出较高的选择性。同时MSW提供的密闭环境使催化剂表现出长期稳定性和可再生性,通过氧化/还原循环可以很方便地再生催化剂。因此,可以通过合成方法的改进来提高催化剂活性组分的均匀性,从而进一步提高其催化性能。

表1总结了上述文献中活性组分尺寸对催化剂性能的影响。可以看出催化剂性能与活性组分尺寸密切相关,减小尺寸可以改变催化剂对乙炔和乙烯的吸附态,抑制副反应的发生,从而提高催化剂的催化性能。尤其是当活性组分减小至单原子尺寸时,催化剂性能得到了显著的提高。因此,通过合理控制活性组分的尺寸可以设计出高性能的乙炔选择性加氢催化剂。

表1 活性组分尺寸对催化剂性能的影响Table 1 Influence of active component size on catalyst performance

1.2 活性组分的形貌

除了活性组分的尺寸之外,活性组分的形貌对于乙炔选择性加氢催化剂的性能也有很大的影响。由于活性组分不同晶面中几何和电子结构的不同,可以通过调控形貌使活性组分表面暴露出更多有利于提升催化剂性能的晶面。例如Pd(111)晶面和Pd(100)晶面在各种催化反应(如烯烃加氢、甲酸氧化和氧还原反应)中的广泛研究[23-25]。

Zhang等[26]在水溶液中合成了甲基纤维素(MC)稳定的Pd纳米粒子(Pd NPs),用单分散Pd NPs制备了Pd NPs/α-Al2O3催化剂,并与浸渍法制备的Pd/α-Al2O3催化剂进行了比较。透射电子显微镜(TEM)图像表明,单分散的Pd NPs为球形或椭圆形纳米粒子,平均粒径为3.2 nm,表面有(111)晶面和(100)晶面,其中Pd(111)晶面对乙炔有很强的吸附作用,因此对乙炔的转化率更高。此外,Pd NPs/α-Al2O3表面Pd颗粒具有较高的分散度和较小的颗粒尺寸,在反应过程中不会发生团聚,因此该催化剂具有较高的乙烯选择性。

Jørgensen等[27]在Pd(111)晶面和Pd/Cu(111)晶面上研究了乙炔选择性加氢的反应动力学。通过分析2种截然不同的(111)晶面:一个与边相邻[(111)外];另一个在面的内部[(111)内];以及2种类型的边:(100)-(111)边[(100)边]和(111)-(111)边[(111)边],研究者发现,乙炔吸附主要在(111)外晶面进行,而H2解离仅在Pd上进行,乙炔的氢化只发生在(111)外晶面,CHCH2物种的进一步氢化在Pd和2个Cu-(111)晶面上进行。乙烯吸附在所有类型的晶面上,但大部分吸附在角落和Pd上。实验结果表明,单原子合金Pd/Cu(111)的选择性高于Pd(111)和Pd/Cu纳米粒子,选择性的提高主要是由于乙烯对Cu的结合比Pd弱,而纳米粒子上的边位和角位与乙烯结合强烈,易将乙烯过度氢化成乙烷。因此,一种有效的乙炔选择性加氢催化剂应该包含少数容易解离氢的位点和多数乙烯被弱吸附的位点。

Lu等[28]以Cu2O纳米管为原料,经乙炔热处理后铜部分加氢成铜结晶,又经热分解平行生成了铜和碳材料,由此制得的催化剂颗粒呈多孔壳状结构,铜芯上覆盖着非晶碳质层,铜和碳化铜(CuxC)的颗粒均高度分散。密度泛函理论(DFT)、HRTEM和XRD综合表征分析出新的晶相为Cu3C。通过DFT计算表明,Cu3C(0001)晶面上的氢解离能远低于Cu(111)晶面,因此具有较好的氢化活性;乙烯加氢第1步活化能高于乙烯对Cu(111)和Cu3C(0001)的解吸能,所以吸附的乙烯更倾向于脱附,提高了乙烯的选择性。因此,Cu3C是氢解离的催化位点,Cu主要参与乙炔的选择性加氢,而多孔碳质壳层阻碍了线性烃类链的生长,通过协同作用提供了一种在低温下就能表现出较高活性和选择性且稳定的乙炔选择性加氢催化剂。

2 助剂的调控

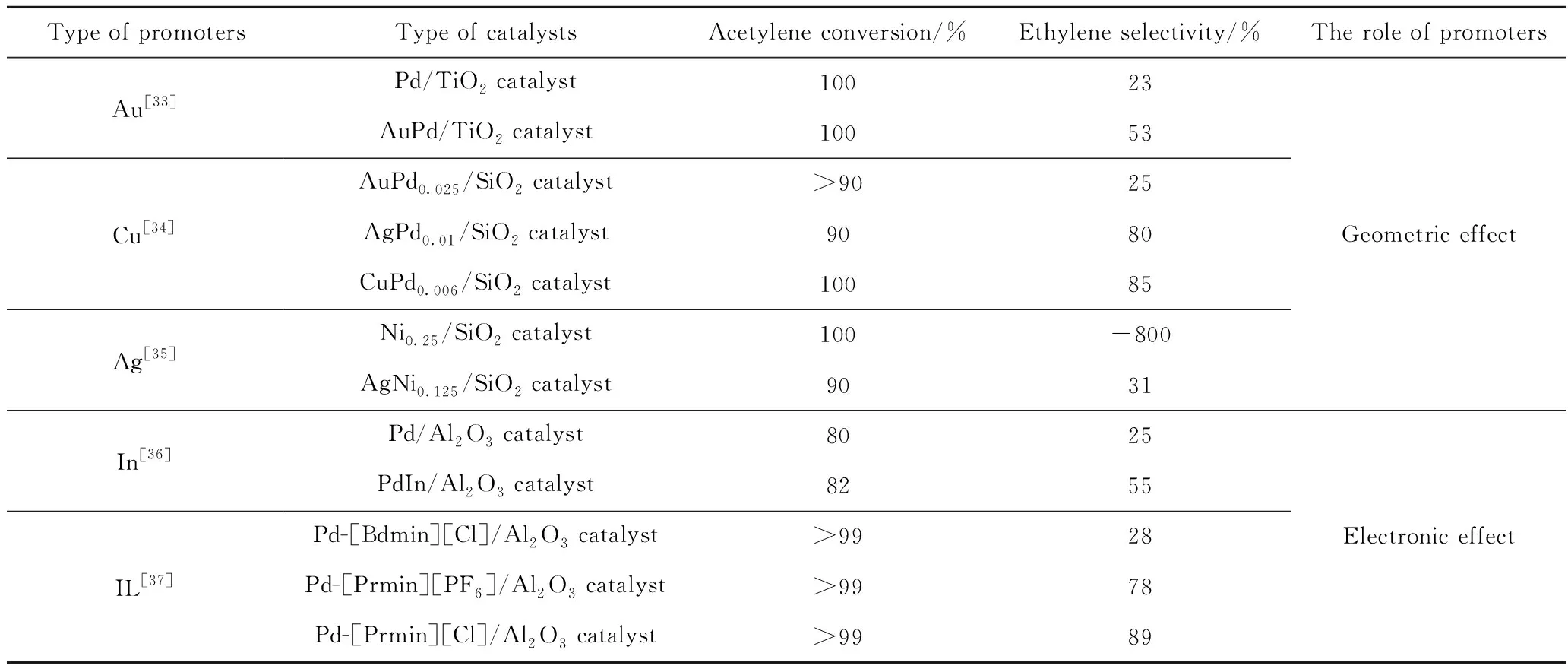

催化剂活性中心的调控很多情况下依赖于助催化剂,助催化剂对于活性中心的调控一般分为电子作用和几何作用,其中不同助剂对催化剂性能的具体影响如表2所示。通常采用加入第二种金属[29-31]、金属氧化物或惰性材料对金属粒子的电子性质进行修饰来改变主催化剂的电子结构,富电子的活性中心能够有效促进乙烯的脱附,提高催化剂的活性和选择性。利用第二金属组分或多孔氧化物将连续的金属活性位点分离[32],进而影响乙烯和乙炔在催化剂表面的吸附强度。其中活性组分的尺寸大小对助剂的电子作用有显著影响,减小活性组分的尺寸能够使催化剂活性中心的电子缺陷加剧,从而具有独特的电子特性。

表2 不同助剂对催化剂性能的影响Table 2 Effect of different auxiliaries on the performance of catalyst

Ag是乙炔加氢反应中常见的助剂,Pei等[38]采用共浸渍法制备了一系列低负载量的AgPd单原子合金催化剂。实验结果表明,当Pd质量分数低至168 μg/g时,AgPd0.005/SiO2催化剂的乙炔转化率和乙烯选择性分别为92.6%和92.3%。此外,该催化剂的乙炔转化率和乙烯选择性会随反应时间的延长而提高,并且随着还原温度的升高,乙烯的选择性也会增加。通过原位傅里叶红外光谱(FT-IR)和XPS研究发现,高温预还原能够促进Ag与Pd之间发生电荷转移,使分散的Pd原子呈现富电子态,进而提高了催化剂的选择性和活性。

Mccue等[33]制备了核-壳结构(Au核和Pd壳)的纳米AuPd催化剂,并研究了在还原条件下Pd的加入速率对催化剂结构的影响。结果表明,缓慢加入的Pd可以选择性地沉积在Au核上,产生具有核壳形态的纳米粒子,使Pd粒子高度分散,最大程度地减少了氢化物的形成,提高了乙烯的选择性;同时,Au氢化烯烃的能力比Pd弱,使氢从Pd溢流到Au上也能够增加乙烯的选择性。

Ball等[39]合成了纳米颗粒大小的AgPd和CuPd催化剂,并应用于乙炔选择性加氢反应。通过化学吸附测定可以看出:在Cu基催化剂作用下,Pd更倾向于在纳米颗粒表面;而在Ag基催化剂作用下,Pd更倾向于在亚表面。红外光谱结果表明,与单金属催化剂相比,双金属催化剂上分离出的Pd种类更多,电子效应和几何效应提高了AgPd和CuPd催化剂对乙烯的选择性。CuPd催化剂对乙烯的选择性超过99%,而单金属Pd催化剂的选择性则低于95%。其中CuPd/TiO2催化剂的催化速率最高,AgPd/TiO2催化剂的转换速率(TOF)最高。通过形成双金属纳米粒子可以改变Pd的表面结构,提高了Pd的分散和对乙烯的选择性。

Pei等[34]制备了低Pd负载的CuPd单原子合金催化剂。实验结果表明,在160 ℃时CuPd0.005/SiO2催化剂能获得100%乙炔转化率和85%的乙烯选择性,超过了同一条件下AuPd0.025/SiO2和AgPd0.01/SiO2催化剂的转化率,且选择性与AgPd0.01/SiO2催化剂相当,优于AuPd0.025/SiO2催化剂。研究者认为,Cu的加入不仅能够分离Pd活性位点还能与Pd之间发生电子转移,从而促进H2的解离,减弱乙烯的吸附,大大地提高了选择性。通过对Pd单原子合金催化剂系统的研究发现,电子效应对催化性能的影响相对较小,金属分离Pd原子是提高乙烯选择性的关键。同年,该课题组[35]采用浸渍法制备了一系列Ni/Ag原子比不同的AgNi/SiO2双金属催化剂,研究了在乙烯原料气中Ag对Ni的影响以及该催化剂的性能。结合XRD、HAADF-STEM和STEM-EDS表征证实了Ag的引入能够减少乙烷的生成,提高乙烯的选择性;Ni的引入诱导了双金属纳米颗粒的烧结,其中降低Ni的含量能使双金属颗粒均匀分散。通过程序升温还原(TPR)、原位FT-IR进一步证实了Ag与Ni之间的相互作用促进了催化性能的提高。研究者认为该反应中分散度优先影响了催化剂的乙烯选择性,几何效应是提升催化剂性能的主要因素。

Osswald等[41]通过热处理制备出了单相PdGa和Pd3Ga7,这些化合物具有有序的晶体结构,其中Pd原子仅与壳层中的Ga原子配位,有效地分离了Pd原子。通过差示扫描量热法(DSC)、TG、XRD和EXAFS观察到PdGa和Pd3Ga7具有较高的热稳定性,这是由于Pd与Ga之间存在部分共价键合,金属间化合物的共价相互作用能够稳定催化剂表面分离的活性位点。随后,该研究所[42]又对金属间化合物Pd3Ga7、PdGa和Pd2Ga进行了研究。通过量子化学计算和XPS分析可以得到Ga和Pd之间的强共价相互作用完全改变了电子结构。由于活性位点的隔离和电子结构的改变限制了活性氢的可用性,使得该类催化剂拥有较高的乙烯选择性,对C4或C6烃类的选择性为5%~10%,且20 h内无绿油生成。

Yang等[43]为了深入了解Au在三金属PdAgAu催化体系中的作用,通过DFT计算模拟了乙炔在Pd(111)、双金属PdAg/Pd(111)和三金属PdAgAu/Pd(111)表面上的催化加氢反应过程,并系统地研究了Au对PdAgAu/Pd(111)表面吸附性能、电子结构和催化性能的影响。通过计算乙炔和乙烯加氢反应的能垒可以发现,PdAgAu/Pd(111)表面的活性和选择性比PdAg/Pd(111)表面高,特别是在PdAg2Au表面极为突出。Au不仅可以像Pd一样在PdAgAu/Pd(111)表面上与C2H2结合,还能从Pd和Ag中获取电子来改变Pd的电子环境,进而削弱了乙烯与催化剂表面的电子相互作用。因此,Au的加入能使表面与乙炔和乙烯分别形成强键和弱键,从而提高了催化剂的活性和选择性。

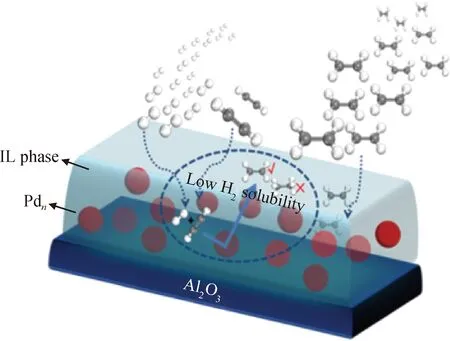

离子液体(ILs)是一种具有独特物化性质的环境友好型溶剂,ILs引入的保护层对金属纳米粒子的聚集起到了静电保护作用,能够有效提高金属纳米粒子的稳定性[37,44-47],图1为离子液体催化剂的反应机理图。Ding等[48]制备了离子液体稳定的单原子催化剂(ILSSACs),并研究了在不同载体的单原子催化剂中加入ILs的效果。实验结果表明,ILs能够充分保护载体上孤立的金属原子(如Pt和Pd),通过增加表面金属-金属键形成的动力学障碍来抑制单原子的聚集,通过对阳离子和阴离子的合理控制来调节Pt和Pd原子的电子态,从而提高其在加氢反应中的催化稳定性和活性。

IL—Ionic liquid图1 离子液体催化剂反应机理图[44]Fig.1 Reaction mechanism diagram of ionic liquid catalyst[44]

3 载体的调控

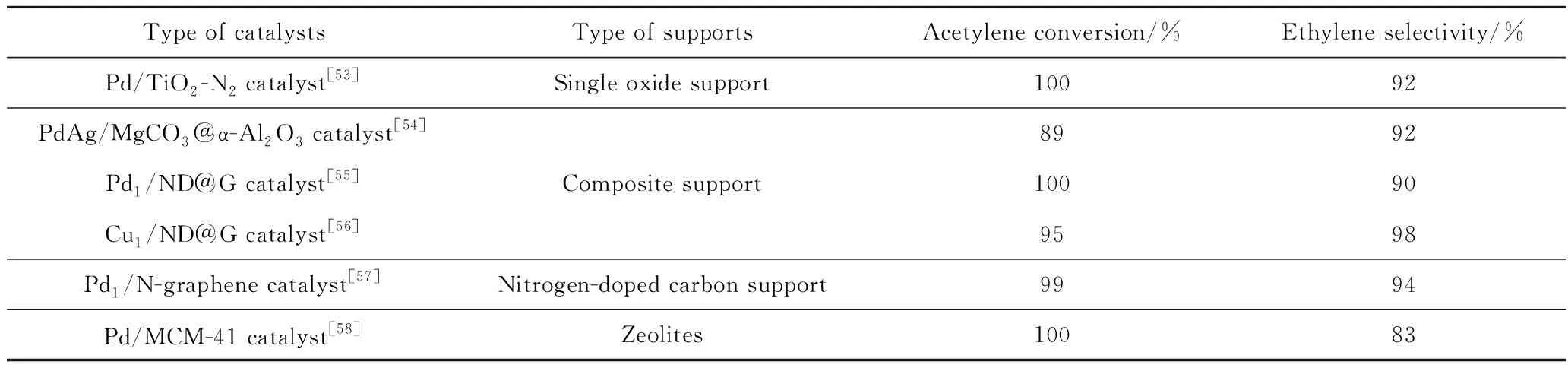

载体对负载型催化剂的性能具有重要的影响,能够使催化剂的组成、金属颗粒分散度、比表面积大小、机械强度及孔结构发生较大的变化,并与活性组分之间产生良好的协同作用,进而大幅度提升催化剂的性能。乙炔选择性加氢反应中利用金属与载体之间的强金属-载体相互作用(SMSI)来分离活性中心,提高其分散度的同时降低活性组分的尺寸,最大限度地利用金属原子的活性中心;利用晶格缺陷可以使活性物质晶面的原子排列无序化,从而提高催化剂活性[49-52];载体的酸碱性也会通过影响副产物绿油的生成从而影响反应的活性和选择性。不同载体种类对催化剂的性能影响归纳列于表3。

表3 不同载体种类对催化剂性能的影响Table 3 Influence of different support types on catalyst performance

TiO2作为催化剂、催化剂载体和助剂在催化研究中得到了广泛的关注。Panpranot等[59]以TiO2作为载体,利用高还原温度(通常在300 ℃以上)下与Ⅷ族金属的SMSI提高了Pd的分散度,从而提升了催化剂性能。随后,该课题组[53]深入研究了一种表面含有大量Ti3+物种的TiO2载体,在不需要很高还原温度的情况下就能获得高性能的Pd/TiO2催化剂,并探讨了在乙炔加氢过程中煅烧气氛(O2和N2)和制备方法(浸渍法和化学沉积法)对Pd/TiO2催化性能的影响。实验表明,2种煅烧气氛下得到的TiO2具有相似的晶相、平均晶粒尺寸和BET表面积,但是在N2下煅烧的TiO2表面Ti3+物种的含量较高,Ti3+的存在会影响Pd的分散度和金属与载体之间的相互作用,从而改变催化剂的性能。因此,无论采用何种制备方法,Pd/TiO2-N2催化剂的乙炔转化率和乙烯选择性均高于Pd/TiO2-O2催化剂。其中用化学沉积法制备的1%Pd/TiO2-N2催化剂在乙炔完全转化时可获得约92%的乙烯选择性。

Sun等[60]采用浸渍-煅烧法合成了复合氧化物载体MgOx-Al2O3,制备了应用于乙炔加氢反应中的Au/MgOx-Al2O3催化剂。与Au/Al2O3相比,Au/MgOx-Al2O3催化剂表现出更高的活性和选择性以及更强的抗结焦性,该催化剂在250 ℃时转化率几乎是其他催化剂的2倍。研究者认为由于Au纳米粒子的晶体缺陷和协同效应,使部分带正电荷的Au纳米粒子尺寸变小、分散度变高,从而提高了催化剂的性能。

Zhang等[61]研究了在乙炔选择性加氢制乙烯反应中载体的改性对Au纳米粒子分散和固化的影响。通过将含C和N原子的有机前体在Al2O3上碳化得到的CNA用作Au纳米颗粒的载体,制备出了Au/CNA催化剂。在250 ℃时,Au/CAN催化剂的TOF值是Au/Al2O3催化剂的5倍。HRTEM和C2H2-TPD表明,Au/CAN催化剂活性的增强与Au粒径大小和C2H2吸附量无关。结合FT-IR、XPS和煅烧实验结果可以发现,该催化剂性能的提高与CNA载体上的N与Au纳米颗粒的相互作用有关,Au与C、N共掺杂物之间的电子转移对提高Au活性中心的利用率起到重要的作用。该课题组[62]还制备了一系列不同Ce/Zr比的Au/Ce1-xZrxO2催化剂,通过改变Zr掺入量可以改变催化剂的结构和表面缺陷。TEM观察发现,Zr的加入导致了空心球状固溶体的形成,固溶体有利于乙炔加氢反应;XPS和拉曼表征分析表明,Ce4+的浓度和Ce1-xZrxO2载体的氧空位在乙炔选择性加氢过程中起着重要作用。与Au/CeO2催化剂和Au/ZrO2催化剂相比,合成的Au/Ce1-xZrxO2催化剂具有更高的催化活性,在300 ℃时乙烯选择性接近100%。

Che等[54]在球形α-Al2O3表面引入了比表面积较大的MgCO3结构,原位合成了MgCO3@α-Al2O3载体,制备出了具有高分散性的球形PdAg/MgCO3@α-Al2O3催化剂。合成的MgCO3@α-Al2O3载体由于酸浓度较低,能够提高表面Pd的分散,调节Pd与载体之间的相互作用。在乙炔加氢反应中,70 ℃时,PdAg/MgCO3@α-Al2O3催化剂的乙炔转化率和乙烯选择性分别为89%和92%。此外,在500 h的稳定性实验中,该催化剂的转化率和选择性基本保持稳定。因此制备出的PdAg/MgCO3@α-Al2O3催化剂具有活性高、选择性好、抗结焦等优点。

Huang等[55]使用有缺陷的纳米金刚石-石墨烯(ND@G)制备出了原子分散的Pd1/ND@G催化剂。在乙炔选择性加氢反应中,Pd1/ND@G催化剂表现出乙炔转化率为100%,乙烯选择性为90%的优异性能,且具有良好的稳定性。研究发现,Pd1/ND@G中的Pd原子通过与C原子的键合嵌入到石墨烯的缺陷中,使表面C2H4*物种易于解吸,从而抑制乙烯过度氢化,提高了催化剂的选择性。该课题组[56]随后又制备了原子分散的非贵金属Cu1/ND@G催化剂。实验结果表明,在Cu负载量相同的情况下,Cu1/ND@G催化剂的乙炔转化率(约95%)、乙烯选择性(约98%)和稳定性(大于60 h)均明显优于Cu团簇催化剂。从而认为,孤立的Cu原子能够锚定在ND@G的表面缺陷上,Cu原子在Cu1/ND@G上以独特的键合结构和电子性质促进了乙炔的活化和乙烯的解吸,进而大大提高了催化剂的性能。

Zhuo等[63]为了设计出具有高选择性的非贵金属碳材料催化剂,利用DFT计算研究了有缺陷的石墨烯(DG)作为载体制备出的单原子催化剂M1/SV-G和M1/DV-G(M=Ni、Pd和Pt)上的乙炔加氢反应机理,其中SV-G和DV-G分别代表单空穴和双空穴的DG;并研究了典型的第八族贵金属(Pd和Pt)与非贵金属(Ni)作为单原子催化剂的区别。结果表明,金属单原子及其不同配位数对加氢过程的活性和选择性均有影响,M1/DV-G催化剂解离氢的能力优于M1/SV-G催化剂。对于不同活性组分的研究发现,金属的活性由高到低的顺序为Pt、Ni、Pd,在Pt1/DV-G和Ni1/DV-G 2种催化剂中,Ni1/DV-G对乙炔选择性加氢产物具有较高的选择性。

纳米碳纤维(CNF)具有显著的物理化学性质,包括以中孔为主的织构性质、微观结构易于调控以及高电导率等特点,可以作为加氢反应催化剂的载体[64]。Chesnokov等[65]将负载量为0.05%~0.6%(质量分数)的Pd沉积在N掺杂的碳纳米纤维上制备了Pd/N-CNFs催化剂,并研究了乙炔加氢反应中Pd活性位点在N掺杂碳纳米纤维上的性质。通过对催化剂进行TEM、CO化学吸附、XPS和量子化学计算发现,由4个N原子组成的类似卟啉缺陷的碳结构与Pd原子发生强烈的相互作用,能够稳定Pd原子。当Pd的负载量较高时,Pd形成了高度分散的粒子;当负载量降低到0.15%以下时,Pd主要以原子态存在,催化剂的活性和选择性主要取决于以上两种不同形式的Pd存在的比例。

金属间化合物和单原子合金催化剂局部暴露活性Pd原子,使得它们的原子利用受到了限制。Feng等[66]提出了一种克服Pd原子利用率低的硬模板路易斯酸掺杂法(HTLAD),制备出了一种将所有孤立的Pd原子固定在N掺杂介孔泡沫碳纳米球内壁上的Pd单原子催化剂(ISA-Pd/MPNC)。该方法不仅构建出了能够促进反应物和产物在催化过程中传质的介孔泡沫结构,还获得了路易斯酸性Pd原子的锚定位点。热解后以稳定N配位形式存在的单原子Pd位点能够使催化剂具有较高的选择性和稳定性,这种具有高比表面积(633.8 m2/g)和极薄孔壁(1~2 nm)的催化剂的活性比非介孔催化剂高4倍。

Zhou等[57]通过冷冻干燥辅助法合成了以N掺杂石墨烯为载体的Pd单原子催化剂(Pd1/N-石墨烯)。该催化剂在光热(氙灯的紫外光和可见光)照射下具有优异的活性、选择性和稳定性,在125 ℃时负载质量分数为2.3%的Pd1/N-石墨烯催化剂可以达到99%的乙炔转化率和93.5%的乙烯选择性。实验结果表明,Pd原子与N原子之间的强局部配位将Pd原子锚定在N掺杂的石墨烯载体上,抑制了Pd原子的聚集,从而使Pd原子高度分散,乙烯在分离的Pd原子上吸附能较弱,可以有效抑制过度加氢反应的发生,使催化剂具有优异的性能。

Guan等[67]以富含有机碳的芒为原料,利用简单的碳化法制备出了平均孔径约为3.4 nm的超高比表面积活性炭管(msAC)作为负载Pd纳米粒子(2.5±0.5 nm)的载体,并应用于乙炔氢化反应中。催化实验结果表明,0.25%Pd/msAC催化剂可转化99.9%的乙炔,乙烯选择性为93.1%;在260 ℃、空速80000 h-1时,经过100 h的长时间反应,催化剂仍能保持较高的转化率和乙烯选择性。表征结果表明,msAC的微通道、纳米孔和均匀分布的含氧官能团可以有效分散Pd纳米粒子,进而使催化剂具有较高的催化性能。

Hu等[68]将质量分数为0.005%的Pd负载在Ni(OH)2纳米片上制备出了原子分散的Pd/Ni(OH)2催化剂,该催化剂具有良好的催化性能。乙炔在0.005%Pd/Ni(OH)2催化剂上的转化率是等效0.8%Pd/Ni(OH)2催化剂的2倍,在一定的温度范围内,0.005%Pd/Ni(OH)2对乙烯的选择性达到80%。上述研究者进一步通过改变煅烧温度调节介孔SiO2载体表面Si-OH的含量,来研究不同载体上的羟基对催化剂活性的影响。FT-IR光谱揭示了原子分散的Pd催化剂具有很强的羟基依赖性,载体上丰富的羟基能显著提高乙炔的转化率,其高选择性则主要归功于原子分散的Pd位点。

Kang等[58]采用乙二醇还原法制备了以MCM-41为载体的催化剂,并与以Al2O3、SiO2为载体制备的催化剂进行比较,考察了在乙炔加氢反应中载体对催化性能的影响。由于MCM-41载体具有较高的比表面积和弱酸性,能够减小Pd的粒径并保持其良好的分散性,因此Pd/MCM-41具有优异的催化性能。在GHSV为2318 h-1、V(C2H2)/V(H2)为1/2、温度为200 ℃的反应条件下,金属负载质量分数为0.1%时,该催化剂的乙烯选择性高达82.87%。

4 制备方法的调控

通过调整制备方法可以控制活性组分的尺寸、形状、分布和团聚程度等物理性质,从而提高金属的利用率,使催化剂拥有更好的催化性能。常用的催化剂制备方法有浸渍法、沉淀法、离子交换法、共混合法等。

Ma等[69]采用氢诱导Pd偏析的方法对不同Pd/Co原子比的PdCo/Al2O3催化剂表面结构进行了调整。原位CO-FTIR分析结果表明,700 ℃处理后的Pd15Co85/Al2O3催化剂上形成了孤立的Pd位点,Pd在PdCo纳米粒子中发生了表面偏析和富集,极大程度地提高了催化剂的活性。由于H2处理过程中Pd和Co的再分散,使得Pd15Co85/Al2O3催化剂的乙炔转化率和乙烯选择性分别为100%和88%,并在100 h的长时间反应过程中也表现出良好的抗积炭性和稳定性。

Esmaeili等[70]采用多元醇法制备了负载于MWNTs上的PdSn纳米粒子催化剂,并将其应用于乙炔加氢反应中。通过TEM表征证明了该方法制备出的纳米粒子是高度分散的,XRD和TPR证实了Pd2Sn结构相的形成。该催化剂的催化性能受几何效应和电子效应的影响,当Sn/Pd摩尔比为0.25时,活化能急剧下降,Sn与Pd之间的电子转移能够抑制PdHx的生成,从而获得更高的催化活性。同时,Sn的加入使其表面存在许多孤立的吸附位点(包括内在隔离吸附位点和碳质物质覆盖引起的吸附位点)以及减弱了含碳物种的脱氢作用,从而保留了分离吸附位点的数量,提高了乙炔转化率和乙烯选择性。

近年来,非热等离子体催化剂制备技术在催化剂的设计和开发方面引起了广泛关注[71]。Liu等[72]研究了采用O2等离子体处理的OP-Au/SiO2催化剂在乙炔加氢反应中的性能,并与煅烧和干燥处理的Au/SiO2催化剂进行对比。由实验结果可以发现,3种催化剂的选择性由高到低的顺序依次为:煅烧-Au/SiO2、OP-Au/SiO2、干燥-Au/SiO2。在整个测试温度范围内,经过30 min O2等离子体处理的OP-Au/SiO2的转化率提高了20~30百分点。表征结果表明,O2等离子体处理可以得到高分散的纳米Au(约3 nm),并能够抑制Au纳米粒子的聚集,再加上Au纳米粒子的电荷接近中性,有利于H2的解离吸附,因此该催化剂在低温条件下也拥有着较好的反应活性和乙烯选择性。

Guo等[73]比较了仅采用浸渍法制备的Pd/TiO2催化剂与进行了大气放电等离子体处理的Pd/TiO2-NHP催化剂在乙炔选择性加氢中的性能。结果发现,经过等离子体处理的催化剂具有更高的乙炔转化率和乙烯选择性。这是由于Pd/TiO2-NHP催化剂具有较高的金属分散度,提高了乙炔加氢的活性。此外,SMSI增加了Pd原子的电子密度,促进了乙烯的脱附,从而抑制了乙烯过度加氢生成乙烷。

ALD是一种很有前途的小型催化剂制备技术,具有精确控制催化剂尺寸的能力[74]。Gong等[75]首先在MCM-41的表面用原子层沉积的TiO2进行修饰,然后通过ALD在MCM-41的介孔内沉积Pd。由于ALD的饱和表面反应,使得Pd纳米粒子密集地分布在载体上。分子筛内部通道的空间约束作用使Pd纳米粒子的尺寸分布非常窄(23 nm),有效抑制了粒子的烧结,提高了表面Pd位点的利用率。在室温下,该催化剂的乙炔转化率为83.2%,乙烯选择性为85.1%,远高于常规浸渍法制备的催化剂。同时,高温处理也有助于提高催化剂的稳定性,在长时间实验中未处理和300 ℃以下处理的催化剂均失活,而500 ℃处理的催化剂具有良好的稳定性。研究者认为高温处理可诱导Pd与TiO2之间的强金属-载体相互作用,从而减弱了乙炔和乙烯的表面吸附,虽然降低了乙炔转化率但乙烯的选择性得到了提高。

常规浸渍法制备出的双金属催化剂存在Pd分散度低、形成第二金属团簇、孤立Pd原子堵塞等缺点,使得催化剂的催化性能普遍较差。Pongthawornsakun等[76]采用SEA和ED相结合的方法制备了负载型AuPd/TiO2和CuPd/TiO2双金属催化剂。通过SEA制备的Pd/TiO2催化剂表面Pd粒子高度分散,使得大量的第二金属可以均匀地沉积在表面;通过ED加入的Cu可以分离Pd原子,而加入的Au却不能增加Pd原子的分散度。实验结果表明,1.10%Au-Pd/TiO2催化剂具有较高的催化活性,结合CO-IR和XPS分析可以证明,Au对Pd原子具有较强的电子修饰性,催化剂的电子效应提高了乙炔加氢的催化性能。

5 结语与展望

催化加氢是工业上脱除烯烃中炔烃类物质的重要途径,在影响催化剂性能的诸多因素中,催化剂活性组分的尺寸尤为重要,如何提高负载型催化剂的金属分散度及稳定性是现阶段催化领域前沿课题之一[77-78]。通过对活性组分的调控,可以改变金属的粒径和形貌,进而改变催化剂脱附乙烯和活化氢的能力;通过几何效应和电子效应对催化剂进行调控,可以改变催化剂在乙炔加氢反应中关键步骤地吸脱附行为;通过对载体的调控,可以改变载体表面的缺陷位点及酸性位,使得活性组分能够有效的分散在载体表面,进而获得更高的乙烯选择性和稳定性;选择合适的制备方法可以进一步精准调控催化剂的尺寸大小,进而改变催化剂的性能。

乙炔选择性加氢已经是成熟的商业技术,但仍存在有待进一步研究的问题:(1)探究如何精准辨认催化剂上的活性位点,选择性地减少副产物乙烷生成的活性位,进一步提高催化剂的选择性。(2)如何在非贵金属催化剂中减小活性组分的尺寸,提高分散度,使其在保持高催化活性的情况下降低生产成本。(3)虽然非贵金属催化剂性能尚佳,但通常需要相对较高的反应温度,如何使其符合工业要求,在较低温度或较大温度区间内仍能有较高的反应活性。(4)探究是否有新的助剂能够在保持金属粒子高分散的情况下提高催化剂的稳定性及寿命。未来催化剂的研究主要是朝着提高金属利用率的方向发展,制备出高分散乃至单原子催化剂可以使催化剂的研究达到原子水平,更容易把反应性能与活性中心联系起来,从而探究出具有优异性能的乙炔加氢催化剂。