贮箱增压试验地面系统试验装置的研制

2022-03-11刘岩闫子良

刘岩,闫子良

(北京航天试验技术研究所,北京 100074)

1 引言

液体运载火箭在发射、升空过程中需要一套增压系统来保证在泵入口要求的压力下将贮箱内推进剂输入发动机[1]。在增压系统产品研制过程中均需要配套试验系统,开展增压系统地面试验,验证增压技术和方案可行性[2-3]。某产品要求在规定时间内快速完成贮箱的增压。为了考察各阀门、测量系统、动力测控系统、测发网络系统等增压系统主要组件的可靠性,验证增压方案正确性,需要进行增压系统验证试验。基于以上需求,结合现场的条件,开展了增压试验地面系统试验装置的研制。为增压系统提供稳定的符合要求的气、液保障,配套立式容器模拟液贮箱,使增压系统具备试验条件。

2 主要技术指标

(1)一级减压后系统能够提供20±0.2MPa、21.5±0.2MPa、23±0.2MPa稳定气源,可四路独立同时供气,单路供应氮气流量不小于600g/s;

(2)模拟贮箱气枕容积表征精度不大于±10L;

(3)模拟贮箱气密试验压力不小于0.8MPa;

(4)各单点漏率不高于10-6pa·m3/s数量级。

3 系统组成及工作原理

全系统模拟配备独立贮存增压介质的贮气式增压方式[4],建立地面系统试验装置。试验装置主要由气源、增压管路系统、一级减压配气台、模拟贮箱、模拟液管路系统及被测增压系统组件(二级减压配气台、安溢阀、保险阀、电爆阀、测控系统等)组成。

图2为地面系统工艺流程图,采用试验现场西侧2个35MPa,1.4m3气瓶作为气源。经过长距离管路输送后进入一级减压配气台,气体分为4路,配套过滤器、控制阀门、减压器等,独立减压后,分别向被测二级减压配气台供应满足试验要求的氮气。经二级减压配气台减压配气后,经过增压管路向模拟贮箱内输送稳定的增压气体。模拟贮箱是全系统的核心部件,用于贮存模拟液,安装被测的隔离阀、安溢阀等试验件,具有加注泄出功能,能够根据试验需要调节气枕容积。

图2 地面系统试验装置工艺流程图

4 系统设计

4.1 气源及供气主管路

考虑气瓶场实际情况和试验预计耗气量,选用两台1.4m3,设计压力35MPa的高压球形气瓶作为气源。气瓶最高充气压力32MPa。出口处均有一截止阀。2个气瓶均与一条主管路相连,主管路末端具有一条外供气管路和手动截止阀。使用长度约为70m。

设氮气在32MPa主管路中流速10m/s,若满足供气总流量2400g/s的要求,主管路口径计算得D=29mm,为保证供气量的可靠,可向上调整至DN40,满足气体供应的要求。根据内压直管的厚度计算公式[5]:

式中:ts:直管计算厚度,mm;

tsd:直管设计厚度,mm;

P:设计压力,35MPa;

Do:管子外径mm;根据GB/T 17395-2008,初选系列1中Φ60×10不锈钢管。

[σ]t:设计温度下材料的许用应力,137 MPa;

Ej:焊接接头系数,取0.9;

Y:系数,当ts≦Do/6时,常温使用奥氏体不锈钢情况下,Y=0.4;

C:厚度附加量之和,mm;

按上式进行计算:

考虑厚度负偏差、腐蚀裕量等因素,直管路设计厚度

Φ60×10不锈钢管符合主管路的强度要求。

计算后选用Φ60×10的06Cr19Ni10不锈钢管路作为供气主管路。既保证了贮存输送高压气体的承压稳定性,又保证了气体供应量。供气主管路除在护坡位置弯曲,其余位置均沿直线铺设,尽可能降低管路流阻。DN40,10m/s下管路最大流量为754L/min,根据克拉珀珑方程,一级减压前管路内压力应不低于16.8MPa。

根据单相可压缩绝热流体的管道压力降计算公式[6]

经试差法计算得供气主管路压降不大于1%,因此管路系统满足增压试验对气源的要求。

气源压力用至23MPa时需要重新增压,根据全部试验的耗气量要求,预计完成试验需要充气6次。

4.2 一级减压配气装置

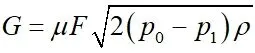

在航天器推进系统中, 减压器是重要的压力调节部件。储存于高压气瓶内的气体经气体减压器节流减压为工作要求的较低且恒定的输出压力, 使整个推进系统具有稳定的工作特性[7]。供气主管路进入一级减压配气装置后,分为四路,具备向四台模拟贮箱同时供气的能力,参考紊流型孔板流量计算公式[8],配气台向下游容器增压的气体流量为:

其中:μ:系数,经计算取0.7;

F为节流孔流通面积,m2,选取节流孔截面直径6mm,则F=2.83×10-5m2。

R=8.314(J/mol·K),气体常数

P0,孔前绝压,P,孔后绝压,Pa;

以常温计算,T=293K;

计算得G=1.368kg/s,高于600g/s的减压后供气量要求,减压装置供气能力满足要求。

考虑减压后压力范围和气体流量范围,选用出口压力可调的宁波星箭XJ/Y35AD型可调压力减压阀[9],其进口压力≤35MPa,出口压力5~23MPa,调节范围应涵盖系统最大工况下的压力。最大流量可达1.4kg/s。通过调节减压阀开度,向下游输送20±0.2MPa、21.5±0.2MPa、23±0.2MPa稳定气源。

为了减少进入气瓶场(一级危险点)次数,确保试验安全,手动截止阀、过滤器和减压阀均布置在远离气瓶场的试验区。减压器附近管路及附件安装在一个小型配气柜内,便于集中操作。

4.3 模拟贮箱

为满足试验所需的气枕容积要求,设计单层立式圆柱型模拟贮箱结构。模拟贮箱共4台。上下底为标准椭球型封头,根据气枕容积的变化范围,选择合适的筒体内径和长度,通过液位计测量圆筒段的液位变化并调节液位高度,即可实现气枕容积的准确控制。

模拟贮箱设计压力0.85MPa,最大工作压力0.8MPa,材料选用06Cr19Ni10不锈钢,采用榫槽面法兰和聚四氟乙烯垫片实现密封。保证容器足够的承压和耐腐蚀能力。

在容器顶部安装液位计,根据液位计示数表征容器内气枕容积。根据使用特点,选用京仪ULC3101-HSX-1磁致伸缩液位传感器[10]。该型传感器由传感器头部、波导丝、探测杆、浮子及阻尼装置等[11]组成,利用铁磁材料在外磁场的作用下,在磁场变化时体积或长度会发生微小变化的磁致伸缩效应实现液位测量,具有大量程、高精度、易维护、免标定、长寿命和强适应性等特点。传感器使用前送航天计量机构进行校检,精度达到0.1%,符合表征气枕容积的精度要求。

图3 磁致伸缩液位计结构示意图

模拟贮箱顶部开有人孔,人孔上法兰盖设有进排气口、液位计口、压力传感器接口。具有加注、泄出、增压、排气等功能。压力、液位测量既可以现场显示,又可以远程监测。根据实验需要,设置安全排放阀接口,可搭载被测安溢阀门或保险阀门进行试验。模拟贮箱底部设置进排液口,并设置手动阀门控制。

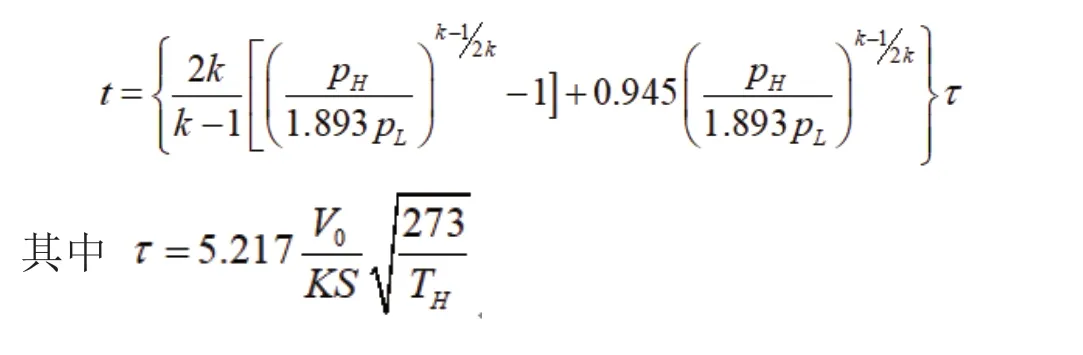

为保证不同参数试验的快速切换,需要控制模拟贮箱的排气时间。

根据一元不定常等熵流动下气罐放气时间近似公式[12]:

经计算,选用DN25口径排气管路,最大增压幅度、最大气枕容积条件下理论排气时间约为77s,满足试验状态快速切换的需要,配套安装DN25手动截止阀。

经过计算,每台模拟贮箱进排气口处设一排气支路,排气支路上设一DN25手动球阀。进排水管路规格为DN50,安装不锈钢手动球阀,进行进排水控制。

4.4 模拟液输送管路

根据试验现场地形特点,选用高点的水源供应模拟液,通过增强型塑料软管连接模拟贮箱和水源接口,水在泵压和重力作用下输入模拟贮箱内。每台模拟贮箱进水口配有DN50手动截止阀,供水主管路配有阀门、流量计等配件,每台模拟贮箱实现互相连通。模拟液输送管路系统可实现每台模拟贮箱独立供水或四台模拟贮箱同时供水。也可以根据试验需要,实现高液位模拟贮箱液体向低液位模拟贮箱补液,节约试验用水成本和准备时间。

图4 模拟液输送管路流程图

5 系统调试

为了保证全系统的稳定性和增压试验数据准确可靠。全系统安装完成后,对被测二级减压配气装置后至模拟贮箱的容器管路系统进行气密性试验,考察系统密封性。气密性试验执行比相关国家标准[13-14]更严格的标准,至少24h内压力不能有明显异常变化,同时进行氦质谱检测,各单点漏率应不高于10-6pa•m3/s量级。

先进行容器、管路的分段气密性试验,合格后进行全系统的气密性试验。气密性试验压力由低到高,图5给出了0.8MPa气密性试验压力下24h内贮存系统内压力示数变化情况。气密性试验时间为中国北方初夏,查看试验记录,试验系统附近环境温差在15℃左右(18~33℃左右)。试验系统位于户外,内部温度受外界影响较大。而且模拟贮箱系统容积较大,系统内气体与外界环境基本处于热不平衡状态。所以气密性试验时系统内气体温度变化相较于环境温度变化具有迟滞性,且阳光直射、重力等因素致使系统内气体的温度、压力并非均匀分布[15]。因此,气密性试验选择了2台模拟贮箱上的压力传感器数据进行参考对照。

图5 24h气密性试验数据

由压力变化趋势可知,系统内压力保持基本稳定,变化幅度稳定在0.01MPa左右,在24h试验周期内出现了峰值和谷值。通过氦质谱仪检查显示,各段连接位置单点漏率均未超过10-6pa•m3/s量级。

根据理想气体状态方程,气密性试验时,全系统为封闭状态,可视为定容过程,假设无气体泄漏,试验空间内气体物质的量不变,因此气密性试验中压力与气体温度呈正比关系。

实验数据显示,压力传感器示数的变化趋势与试验期间气温变化基本一致。比较不同时刻、相同温度下的数据,压力差最大为0.001MPa,在测量误差允许范围内。同时试验介质无有毒有害物质,意外泄漏无任何环境风险。因此可认为全系统气密性能符合要求,满足试验要求。

6 结论

本文针对某产品贮箱增压试验的需求,设计了地面系统试验装置。装置具有以下特点:

(1)设置独立的高压气源,供气保障充分,可以实现四路独立供应大流量气体。

(2)压力流量调节组件采用集成化、模块化设计,方便人员操作。

(3)试验装置适应被测系统及现场环境,贮存量、承压能力、密封性能、供气速度、液位控制精度、使用寿命等技术指标较高,除本次试验外,还可推广应用于其它产品的增压系统试验中。

(4)安全性可靠性优良。试验装置密封性经过长期考核稳定可靠;开展安全性设计,配套多项安全保障措施确保试验人员安全;模拟贮箱设置多角度视频监控系统,可远程监控模拟贮箱试验状态。

该地面系统试验装置调试合格后投入使用,开展了某产品增压系统验证实验,试验全过程运行状态良好,获取大量重要数据,验证了增压方案的正确性,考察了增压系统主要组件的可靠性,为产品研制提供了地面试验保障。