国外某大型原油储罐地基处理方案比选设计

2022-03-11赵洪辉

赵洪辉 兰 斐

青岛中油岩土工程有限公司 山东 青岛 266000

随着社会经济技术的快速发展,大型储罐在石油、化工及油气田等领域得到广泛应用,这类储罐具有直径大、荷载重等特点[1]。大型储罐建设过程中,其基础面积较大,经常会遇到软弱、不均匀等不良土层作储罐的地基,因此必须选取合适的方式对储罐地基进行处理。

对一个大型储罐基础工程,地基处理方式的合理与否关系到整个工程项目的质量、进度和成本。当今储罐地基处理日益得到人们重视,本文的研究分析为后续相关大型储罐地基处理方式的选择提供了宝贵经验[2-4]。

1 工程概况

项目位于非洲贝宁南部海边,地貌类型为滨海沉积地貌,场地平坦,局部为草地,部分为低矮的灌木丛。

勘察期间,正值雨季。在勘察深度范围内的地下水主要为第四系孔隙潜水,勘察场地内地下水受到雨季降雨的影响,水位埋深较浅,平均水位1.8m。补给来源主要为诺奎湖及其泄洪通道及大气降水,以蒸发和地下径流方式排泄。根据勘察资料,场地内存在多个软弱层(⑤粉质黏土、⑨- 1 泥炭质土、12 含砂粉质黏土、13 - 3 泥炭质土),为确保软弱下卧层承载力满足设计要求,需分析确定合理地基处理方案,现场各地层力学参数见表1。

表1 场地地层条件

本工程设计储罐直径为80m,储罐高度为22m,设计使用年限为50a;建筑结构的安全等级为二级;储罐地基基础设计等级为乙级。

2 天然状态地基承载力验算

2.1 罐底地基承载力要求

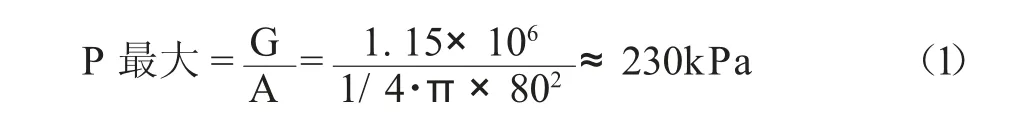

十万立钢制储罐地基基础设计计算相关参数如下:储罐直径D=80m,储罐高度22m,储罐最大充水重量1.15×106kN。计算得储罐地基最大充水受压(P 最大)计算式见式(1)。因此,要求罐底地基承载力不小于230kPa,且软弱下卧层满足承载力要求。

2.2 储罐地基承载力验算

2.2.1 罐底承载力验算

罐底地基土按②中砂层(fak=190kPa)考虑,经深度修正后(埋深2m)承载力(fa)的计算式见式(2)。fa=322kPa>230kPa,即天然基底承载力满足设计承载力计算要求。

2.2.2 软弱下卧层承载力验算

对于⑤粉质黏土,根据《钢制储罐地基基础设计规范》(GB50473- 2008) 附录A,计算得下卧层顶面处附加应力约为188kPa,层顶标高取16.5m。

根据《建筑地基基础设计规范》(GB50007- 2011)5.2.7 条规定[式(3)]:

其中:

可见,不满足pz+pcz<faz 要求,即天然状态下⑤层软弱下卧层不满足设计承载力计算要求。

同理对⑨- 1 泥炭质土层(层顶标高取39.5m)进行软弱下卧层承载力验算,满足设计要求。

根据上述计算结果,本储罐施工项目必须进行地基加固处理,以满足软弱下卧层承载力计算要求。由软弱下卧层埋深,可判断地基处理深度至少达到30m。

3 地基处理方案初选

结合本项目施工特点、地层条件及上述承载力分析结果,本项目需采取措施对软弱下卧层进行处理,避免地基不均匀沉降变形。处理方式主要包括桩基础(灌注桩、钢管桩)、复合地基(CFG 桩、高压旋喷桩、搅拌桩)。

3.1 灌注桩

目前较为常见的灌注桩施工工艺主要包括:泥浆护壁钻孔灌注桩、长螺旋钻孔压灌桩后插钢筋笼、冲孔灌注桩、干作业钻/ 挖孔灌注桩及沉管灌注桩。现场地层以砂土(中密为主)、黏土为主,地下水位- 2m 左右,桩长至少30m。为此,可采用泥浆护壁钻孔灌注桩施工工艺。

3.2 钢管桩

钢管桩是采用钢管作为桩体,现场通过锤击沉桩或静压沉桩,使桩端深入至持力土层就位,采用焊接接桩、分段送入的施工方式。该工法适用土层范围较广、桩体强度高、施工周期短、当地有类似工程案例、桩基质量相对有保障。为此,可采用钢管桩施工工艺。

3.3 CFG 桩

CFG 桩为水泥粉煤灰碎石桩,桩和桩间土通过褥垫层形成CFG 桩复合地基。CFG 桩在受力特性方面介于碎石桩和钢筋混凝土桩之间,桩身具有一定刚度,桩体承载力取决于桩侧摩阻力和桩端端承力之和或桩体材料强度。本工程为满足软弱下卧层承载力要求,同时考虑到桩端宜落在承载力较高土层,CFG 桩长需达到30m 及以上,地层多含中密及以上砂层,现有长螺旋工艺无法达到设计要求深度,故不适合采用。

3.4 高压旋喷桩

旋喷桩是以高压旋转的喷嘴将水泥浆喷入土层与土体混合形成的水泥加固体,由旋喷桩和原地基土组成共同承担荷载的人工地基称为旋喷桩复合地基。该工法适用于砂土、黏土地层,有效加固深度30m 以上,外购材料少、施工振动小、噪声较低、成本低、周期短。为此,高压旋喷桩工艺适用于本场地。

3.5 搅拌桩

水泥土搅拌桩适用于处理黏性土、砂土(松散、中密)等,不适用于密实的砂类土,以及地下水渗流影响成桩质量的土层。本工程现场地层含多层中密~密实砂土,且地下水具有一定的流动性,因此不适用。

4 地基处理方案技术/经济比选

经初步选择,该工程地基处理方案可在灌注桩、钢管桩和高压旋喷桩三种方案中进行选择。

4.1 钢筋混凝土灌注桩

设计储罐采用钢筋混凝土灌注桩基础,以?层中粗砂为桩端持力层,设计有效桩长43m,桩端进入持力层≥1.2m,桩径800mm,单个储罐桩基础数量为361 根,均匀对称布置。桩身混凝土C40,桩身主筋规格均为12C16mm,桩顶下4m 范围内螺旋箍筋为C8@100,其余段箍筋为C8@200,加强箍为C16@2000,加强箍与主筋焊接。项目总造价预估3900 万美元,桩基施工总工期约5~6 个月。

本项目设计单桩承载力特征值为储罐最大重量÷设计总桩数=1.15×106÷ 361=3185kN;根据地层参数及《建筑桩基技术规范》计算得该型桩单桩承载力特征值为3700kN>3185kN,满足承载力要求。

4.2 钢管桩

设计储罐采用Φ600×14 闭口型钢管桩基础,以⑧层粉质黏土为桩端持力层,设计有效桩长28m,桩端进入持力层≥1.0m,单个储罐桩基础数量为725 根,均匀对称布置。钢桩年腐蚀速率在水位波动区的最大值为0.3mm/ y,本设计钢管桩腐蚀余量按2mm 考虑,基桩外表面刷2mm 厚双组份环氧涂料,涂层黏结强度不小于11MPa。项目总造价预估4600 万美元,桩基施工总工期约2~3 个月。本项目设计单桩承载力特征值为储罐最大重量÷设计总桩数=1.15×106÷725=1586kN;根据地层参数及《建筑桩基技术规范》计算得该型桩单桩承载力特征值为1900kN>1586kN,满足承载力要求。

4.3 高压旋喷桩

设计储罐地基采用双管高压旋喷桩进行加固处理,处理深度30m,桩端落在⑧层粉质黏土上,桩端进入持力层≥1.0m,桩径600mm,正方形布置,桩间距为1.3m,复合地基面积置换率为m≈16.7%。水泥材料采用P.O 42.5 级普通硅酸盐水泥,水灰比宜为0.8~1.0,注浆压力≥25MPa,注浆量80~120L/ min,空气压力0.7MPa,提升速度10~20cm/ min,转速8~16cm/ min。项目总造价预估2800 万美元,桩基施工总工期约3~4 个月。

验算得到,经高压旋喷桩加固处理后,储罐软弱下卧层承载力满足设计承载力要求。

通过对储罐基础三方案进行综合比选,混凝土灌注桩方案施工周期长、当地石子材料来源不便,基础造价较高;钢管桩方案虽然原料供应方便、施工周期短,但其成本较高,对防腐质量要求较高;旋喷桩复合地基成本低、工期相对较短,原材料主要为水泥,受原材料制约少,故推荐选用高压旋喷桩进行储罐地基加固处理。

5 结语

本文基于某大型储罐地基处理工程,提出了高压旋喷桩复合地基加固技术方案,借助地质勘查数据,详细计算了加固处理后复合地基的承载能力,确保设计方案满足上部结构载荷要求。目前复合地基和柔性基础技术已广泛应用于大型储罐地基处理领域,此类地基处理方案相对较经济,已在大量工程中得到广泛应用,并取得良好的工程效果。