浅析10M Pa 以下管道气压试验技术参数的计算

2022-03-11帅宇杰

帅宇杰 高 伟

中化二建集团有限公司 山西 太原 030021

工艺金属管道压力试验一般在管道装配完毕后,已进行热处理,并且无损检测符合要求之后进行。由于管道的气压试验较水压试验危险系数高,往往不被推荐采用。同时,管道气压试验具有特殊性,所以在很多标准规范和参考文献当中,并没有对气压试验的安全技术问题系统地做出规范和说明。但施工过程中有很多非常规情况,不便或不能采用水压试验进行金属管道的强度和严密性测试,此时只能使用气压试验。因而,对气压试验进行安全技术上的量化、分析、管理,成为施工管理过程中的重中之重。

针对气压试验技术参数的计算,运用物理知识并参考各类相关文献,通过整理、归纳、推导出一套工艺管道气压试验安全技术参数的计算方法。根据设计文件和管道特性表等提供的设计参数,分别对盲板厚度、法兰螺栓紧固力矩和安全距离等进行分析,计算出它们在不同工况下的实时数据,使气压试验施工有了安全技术理论基础,对作业现场指导的同时进行安全技术方面的量化管理。同时,依据该计算方法,制作《气压试验安全技术参数电子计算工具包.exe》软件作为同类型施工的计算工具。

1 工程概述

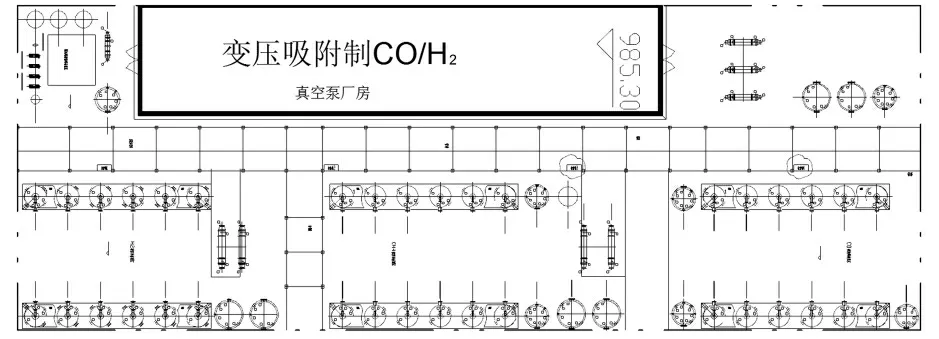

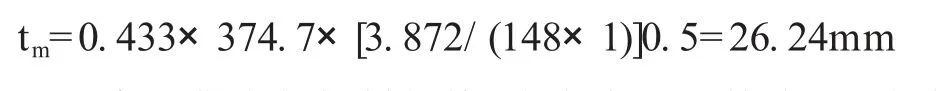

山西襄矿泓通煤化工20 万t/ a 合成气制乙二醇项目变压吸附制CO/ H2装置共38 台吸附塔,其中36 台吸附塔以两排、每排18 台方式分布,两排吸附塔之间有306 台气动程控截止阀,3300 余米管道交错纵横排布,管道内介质分别为氢气、甲烷气和一氧化碳。因设计空间狭小,压力试验无法将管道和设备之间用厚盲板隔离,管道试压时只能与吸附塔设备一同打压。同时,该装置吸附塔装填用的吸附剂必须在干燥洁净环境下投运。根据现场实际条件,工艺管道进行水压试验无法满足施工的实际要求,经设计单位、管理单位和建设单位共同协商后,确认该装置工艺气金属管道压力试验采用气压试验。图1 为变压吸附制CO/ H2平面布置图。

图1 变压吸附制CO/H2 平面布置图

后续工艺管道气压试验安全技术参数(安全距离计算、盲板选用厚度、法兰螺栓紧固力矩)计算方法推导计算均以装置的工艺气试压包8 号为例,该试压包相关参数如下:金属管道内介质为提纯氢气,施工现场大气压为101kPa,设计压力3.52MPa,设计温度60℃,试验压力3.872MPa,泄露试验压力3.52MPa,试压包体积141m3,装置内所有钢制管法兰、紧固件均采用Class 系列,垫片采用钢制管法兰用缠绕式垫片Class 系列。

2 安全距离计算方法

试压时所有人员应远离试验管道和设备,因此,安全距离成为现场安全管理和防护的最重要参数之一。压力试验时,试验的管道和设备可视为一个整体的压力容器,倘若试压过程中发生爆炸,因爆炸发生的速度很快,试压中的管道和设备(后续论述使用“压力容器”代指)气体介质与外界来不及进行能量交换,即试压包与外界的能量交换近似为0,故该压力容器爆炸可视为气体迅速绝热膨胀的过程。根据能量守恒定理,压力容器爆炸产生的能量(E)实质就是压力容器对周边环境所做的功。因此,可以通过计算气压试验的储能,再根据ASME 文献[8]来计算现场的安全距离。

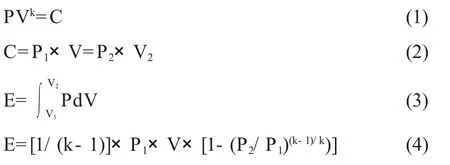

根据热力学绝热过程方程式[式(1)、(2)、(3)导出方程式(4)。

式中:E——储能,J;

P2——施工现场的实际大气压,Pa;

P1——绝对试验压力,Pa;

V——试压包总体积,m3;

k——气体绝热指数。

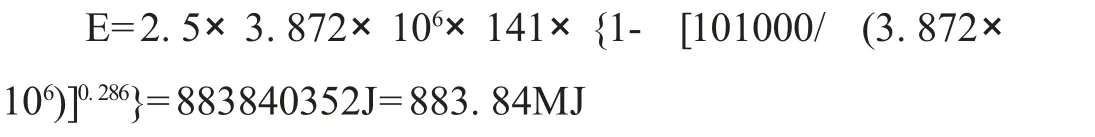

8 号试压包使用空气作为试验介质,根据《气体特性系数表》,k 取1.4。将试压包参数代入式(4),得到:

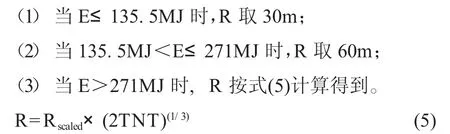

通过储能可计算最小安全距离(R),参考ASME 文献可以得出如下数据:

式中:Rscaled——后果比例系数,其数值应≥20;

TNT——压力容器储能换算成三硝基甲苯的

等量千克数,且满足TNT=E(J)/ 4266920(kg)。

根据式(5)得出8 号试压包的最小安全距离:

3 盲板选用厚度计算方法

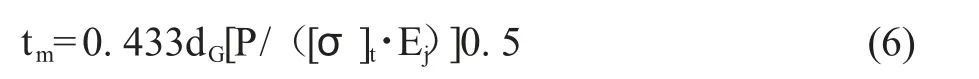

工艺金属管道在试压前应保证待试管道与无关管件、阀门等已用盲板隔离,同时应详细检查待试管道加设的盲板是否有足够强度,以及是否已经按理论厚度加设。在装配齐全,并按计算出的螺栓紧固力矩紧固后,方可进行升压。《工业金属管道设计规范》提供了一种算法,夹在两法兰之间的盲板理论厚度(tm)可按公式(6)计算确定。

式中:tm——盲板理论厚度,mm;

Ej——焊接接头系数,其数值取1;

dG——金属缠绕垫内径,mm;

P——试验压力,MPa;

[σ]t——试压选用盲板的许用应力,MPa。

以8 号气压试压包盲板计算为例:DN350 WN RF A105 的法兰间封堵盲板,缠绕垫B0222 内径为374.7mm,钢板材质为Q235R,试验温度下盲板的许用应力为148MPa,代入式(6),得到:

根据市场供应的板材规格,应向大取整数确定,故该处选取盲板厚度为28mm。

4 法兰螺栓紧固力矩计算方法

对于高温高压、易燃易爆等重要设备及管道,在法兰安装时要核实螺栓强度、缠绕垫的有效密封面、最小垫片压紧力和垫片系数等参数,通过计算复核防止螺栓断裂滑丝或因缠绕垫过度压实后失去弹性导致密封失效。以下阐述的紧固力矩计算方法适用范围:设计压力≤10MPa,所用法兰和螺栓等均在设计允许温度范围内。图2 为计算思路示意图。

4.1 管道内压力引起的法兰螺栓轴向力

通过金属缠绕垫的执行规范,可以获得缠绕垫的缠绕部分内径和外径,内、外径作差取平均得到窄面法兰之间的基本密封宽度。

通过《压力容器》GB/ T150.3 查表得到垫片系数(m)、垫片比压力(y)和螺栓许用应力。同时,该规范提供了一种计算窄面法兰的缠绕垫有效密封宽度(b)和缠绕垫压紧力作用中心圆直径(DG)的计算方法。

(1)当窄面法兰之间的基本密封宽度≤6.4mm 时,b取基本密封宽度;反之,按公式(7)计算垫片的b 值:

(2)当缠绕垫有效密封宽度b≤6.4mm 时,DG取缠绕垫缠绕部分的内、外径平均值;反之,DG取缠绕垫缠绕部分外径减去2b。

《管道法兰螺栓紧固力矩》SESA0301- 2016 提供了管道内压力引起的法兰螺栓轴向力计算式(式8)。

式中:F——管道内压力引起的法兰螺栓轴向力,N;

P——管道的设计压力,MPa。

4.2 缠绕垫最小压紧力

法兰密封需要的缠绕垫最小压紧力(FP)的计算方法可由《压力容器》GB/ T150.3 中的公式(式9)计算得到。

式中:FP——密封需要的缠绕垫最小压紧力,N;

m——缠绕垫系数。

4.3 操作状态下需要的最小螺栓总荷载

操作状态下需要的最小螺栓总荷(WP)载由式(10)计算得到。

式中:WP——操作状态下需要的最小螺栓总荷载,N。

4.4 操作状态下需要的最小螺栓总面积

操作状态下需要的最小螺栓总面积(AP)由式(11)计算得到。

式中:AP——操作状态下需要的最小螺栓总面积,mm2;

[σ]tb——设计温度下螺栓材料的许用应力,MPa。

4.5 预紧状态下需要的最小螺栓总荷载

预紧状态下需要的最小螺栓总荷载(Wa)由式(12)计算得到。

式中:Wa——预紧状态下需要的最小螺栓总荷载,N;

Y——缠绕垫比压力,MPa。

4.6 预紧状态下需要的最小螺栓总面积

预紧状态下需要的最小螺栓总面积(Aa)由式(13)计算得到。

式中:Aa——预紧状态下需要的最小螺栓总面积,mm2;

[σ]b——常温下螺栓材料的许用应力,MPa。

4.7 螺栓总面积

实际螺栓总面积计算见式(14)。

式中:Ab——螺栓总面积,mm2;

n——螺栓个数;

d1——外螺纹小径,mm;

P1——螺矩,mm。

4.8 螺栓设计总荷载

《压力容器》GB/ T150.3 规定,取法兰在预紧状态下的螺栓设计总荷载作为螺栓设计总荷载(W),即按公式(15)计算。

4.9 螺栓所需紧固力矩

法兰每条螺栓所需的紧固力矩(T)按式(16)计算。

式中:T——法兰每个螺栓所需的紧固力矩,N·m;

dB——螺栓公称直径,mm;

k——扭矩系数,取0.1。

依据上述计算方法,选取8 号试压包一组法兰DN350、300CL 和A105,配套20 根M30×200 螺栓,按上述方法计算该法兰的每根螺栓紧固力矩应为338N·m。

5 自制电子计算工具包

制作电子计算工具包,首先需要拆分上述计算方法的逻辑因果关系,区分哪些参数需要提前查阅到,也就是因;哪些参数在因的基础上通过函数关系得到,也就是果。制作电子计算工具包的目的就是让使用者只需输入实验过程中对应工况的的自变量(因),因变量(果)便自动生成显示。安全距离工具包逻辑图、盲板厚度工具包逻辑图和螺栓紧固力矩工具包逻辑图分别见图3、图4 和图5。

图3 安全距离工具包逻辑图

图4 盲板厚度工具包逻辑图

图5 螺栓紧固力矩工具包逻辑图

在上述所有工作做好之后,为方便推广、传播和使用,需要整合安全技术参数计算的所有资源。襄矿乙二醇项目已经将计算方法与Excel 的应用相结合,在输入各项参数后通过函数关系自动生成最终计算结果。但在推广普及过程中,发现对新手来说使用过程较为复杂,所需查阅的规范图集较多,而且人为因素可能造成数据的不配套、不正确,导致计算结果出入较大。因此,项目又利用Microsoft Visual Studio 开发制作了“气压试验安全技术参数计算工具包.exe”软件。虽然前期工作较为繁琐,需提前预设各项参数的数据有效性,但是能避免人为失误导致的数据失真。大多数应用程序都需要搭建环境才可以运行,但制作的“气压试验安全技术参数计算工具包.exe”文件可以在不安装软件和数据库的环境下运行,极大地提高了软件的使用范围,助力软件的推广应用。

例如,在计算对夹法兰之间的理论盲板厚度的时候,电子计算工具包中已经预设了《钢制管法兰、垫片、紧固件》HG/ T20592~20634.2- 2009 中钢制管法兰用缠绕式垫片Class 系列150 磅和300 磅所有金属缠绕垫的内径,使用者只需要选中对应缠绕垫的规格参数,输入试验压力和许用应力就可以自动生成盲板理论厚度,不仅节省了查阅规范的时间,而且提高了生成理论值的正确率。安全距离计算、螺栓扭矩计算亦是如此。图6 为气压试验安全技术参数计算工具包截图。

图6 气压试验安全技术参数计算工具包截图

6 实施效果

采用上述方法获得气压试验当中安全技术参数的理论值,依据计算值编制工艺管道气压试验专项施工方案,制作安全技术参数电子计算工具包,并依据最小安全距离布置施工现场安全防护警戒线、警示牌等,将气压试验的危险性降至最低。在施工过程中严格把控、量化管理,最终采用气压试验方法对3300 余米工艺管道压力进行试验,均合格,过程中无一安全事故发生。图7 为8 号试压包安全防护告知单。

图7 8 号试压包安全防护告知单

7 结语

工程实践证明,10MPa 以下工艺管道气压试验安全技术参数计算方法符合逻辑,在实际施工过程中提供了理论基础,确保了压力试验安全顺利进行,积累了宝贵的施工经验,依据此方法制作的“电子计算工具包”具有广泛的推广和应用价值。时代在飞速发展,气压试验的施工措施和方法将会更全面、更专业、更安全,甚至将有更安全便捷的方法取代管道的气压试验来检验管道的强度和严密性,技术要精进就在于不断的专研和总结,同时需要一次次的创新和变革。