1000M W 机组立式高压加热器的吊装方案研究与应用

2022-03-11王海波崔晓波李荣霞

王海波 于 斌 崔晓波 李荣霞

国电建集团核电工程有限公司 山东 济南 250101

目前,国内电力建设转向1000MW 及更高参数的火力发电厂,1000MW 超超临界机组工程成为了主流。随着电力建设工程的不断发展,传统卧式高压加热器(以下简称高加)无法满足超超临界机组工程需要,已被新式立式高加所替代。同时,安装位置发生了很大变化,由原来的B/ C 列之间变为了A/ B 列之间;重量、外形尺寸等增加很多,例如华电莱州发电有限公司二期2×1000MW 超超临界机组工程的高加最大重量为260t、最高为14725mm;主厂房设计也越来越紧凑。在此情况下,行车的吊装高度无法满足立式高加的吊装要求,因此原卧式高加吊装技术已不适合立式高加的吊装,需要研究一套适应于立式高加吊装的方案。为此,以华电莱州发电有限公司二期2×1000MW 超超临界机组工程为依托,开展超重立式高加吊装方案的研究与应用。

1 方案特点

(1)使用大型设备专用吊装装置和主厂房两台行车组合技术。吊装装置能够自动平衡受力,减少不均衡力,大大提高了吊装安全性。将大型设备专用吊装装置和主厂房两台行车组合为一体,整个吊装过程相当于单车吊装,避免了两车抬吊的风险。两台行车并车连在一起节约机械费用,使用专用工具安全可靠,并可以重复利用。减少了土建预留,大大提高了施工效率,缩短了施工周期。

(2)高加顶部创新设计两对吊耳技术,避免了高压加热器给水进、出口在竖立过程中的影响。减少了设备损坏的风险性,为高加竖立可行性提供了关键技术支持。

(3)安装自行设计的高加底座标高调整装置,解决了底座一端滑动、一端固定导致标高不一致的问题,使得高加在竖立过程中底座能够在枕木上稳定旋转。

(4)使用楔形枕木防倾斜消除了设备竖起后的向前冲击力,解决了高加突然加速竖立形成的冲击力问题,增强了竖立过程中的安全性。

(5)通过混凝土代替钢结构临时支撑技术,利用了混凝土低成本、稳定性强的特点,提前设计好混凝土底座形状和位置,为临时摆放和竖立提供稳定的支撑。

2 吊装方案

2.1 施工方案

本工法使用大型设备专用吊装装置和主厂房两台行车并车组合成一个整体。通过型钢和控制线将两台行车并车,精确控制两台行车主钩间距,将行车主钩大型设备专用吊装装置组合成一套高压加热器吊装专用装置。

(1)因高加一端为固定底座,另一端为滑动底座,两端标高不一致,卸车前在滑动端安装自行设计的标高调整装置,并在下方拴挂一对钢丝绳扣,通过高加罐体四个吊攀进行水平卸车。

(2)将高加临时落放在预制砼底座上面,高加头部下方摆放道木垛支撑。

(3)高加摆放平稳后,摘除索具。

(4)再将钢丝绳扣拴挂在高加顶部的吊耳处,行车起钩,将高加顶部由道木支撑上吊起,此时高加下部底座以预制砼支座为支撑进行旋转。

(5)高加罐体完全垂直后,行车继续起钩,当高加底座离开预制砼底座,将高加标高调整装置更换为高加正式滑动轮。

(6)然后启动行车小跑车、行车大车,按规定的高加吊运通道行驶,直至高加到达就位基础上方停止。

(7)行车落钩,将高加放置就位在基础上面。

(8)确认无问题后,摘除起吊索具,吊装过程结束。

2.2 主要技术和创新点

2.2.1 使用大型设备专用吊装装置和主厂房两台行车组合技术

(1)两台行车并车:保持两台行车中心距与扁担梁两端连接销孔中心距一致,将两台行车端梁用型钢焊接连接,把两行车连在一起,如图1 所示。

图1 两台行车并车

(2)通过控制线将两台行车大车行走机构的控制系统并连,做到同步运行。并使用一台行车的操作系统控制两台行车的运行。

(3)吊装专用装置的三角形受力平衡装置上端两个孔中心距同两台行车主钩间距一致,下端和平衡梁连接,三个连接处均使用轴销连接,在受力不均衡时可以通过转动自行调整。详见图2。

图2 大型设备专用吊装装置和主厂房两台行车组合一体

(4)组合安装完毕后,进行系统空载起落试验。空载起落试验至少进行三次,主要目的是检验行车并车后各动作是否正常,以及两套起升机构起升、下落是否同步。

2.2.2 高加顶部创新设计两对吊耳技术

高加罐体只有四个吊攀,上端2 个、下端2 个。由于给水出口三通在上部两个吊攀上方,利用上部两个吊攀竖立时,给水出口会对钢丝造成影响。为解决此难题,在高加罐体顶部设计一对吊耳(图3),用于竖立时的吊点。顶部吊耳也使用销轴进行连接,在竖立过程中可以跟随钢丝绳一起进行转动,为竖立提供可靠的吊点。该技术简化了施工工序,提高了施工安全性。

图3 高加顶部增加吊耳

2.2.3 安装高加底座标高调整装置

立式高加底座两侧型式不同,一端为固定支座,另一端安装滑轮,而滑轮无法作为竖立时转轴。所以,为保证安全及两端标高一直,特制作高加底座标高调整装置。在设备到达主厂房A 排外后,进入主厂房前,安装滑动端的高加底座调整装置,保证高加两端支腿水平一致。安装完高加底座调整装置后,进入主厂房吊装位置。详见图4。

图4 底座标高调整装置安装及其使用

2.2.4 楔形枕木防冲击技术

由于高加底座为长方形,以高加底座一侧为转轴旋转时,超过一定角度重心就会偏向另一端。为了防止高加突然加速竖立,形成冲击力,根据计算特设计楔形枕木,在重心与转轴在一条垂直线时,用楔形枕木接住,保证高加平稳竖立。详见图5。

图5 楔形枕木的安装放置及使用过程

2.2.5 混凝土代替钢结构临时支撑技术

运输车退出设备吊装口后,行车小跑车向东侧行驶,将高加设备支座放落在预制的砼基础座上面;高加头部下放摆放好道木垛支撑;然后行车落钩,将高加摆放平稳。利用混凝土基础座代替钢结构基础底座,基础更加稳固,而且可大大节约施工成本。混凝土底座可以作为机械负荷试验配重使用,并且可回收利用。

3 吊装方案实施

3.1 施工准备

(1)技术准备:对施工人员进行交底,掌握立式高压加热器卸车、吊装工艺方案及安装要点。

(2)工器具准备:所需倒链、钢丝绳、卡环准备到位,并检验合格。吊攀、吊装专用工具检查并试装完毕。

(3)材料准备:准备齐全措施性材料及消耗性材料。

3.2 制作高加底座标高调整装置

根据设备图纸可知,高加一端为固定底座,另一端为滑动底座。滑动底座由滑动轮组成,无法作为高加竖立时的旋转支撑,而拆除以后两端标高不一致。为了解决此问题,自行设计了高加底座标高调整装置。高加底座标准调整装置制作图及实物图如图6 所示。

图6 高加底座标准调整装置制作图(a)及实物图(b)

3.3 制作混凝土基座

吊装口0m 地面回填夯实,通过计算确定混凝土基座位置,根据高加尺寸和重量设计混凝土基座,如图7 和图8 所示。

图7 混凝土基座制作图

图8 混凝土基座实物图

3.4 制作楔形枕木

为了防止高加突然加速竖立,形成冲击力。通过精确计算保证楔形枕木的斜度与高加竖起时底座的斜度一致,并根据计算结果设计楔形枕木(图9),有效地解决了冲击力带来的风险。

图9 楔形枕木实物图

3.5 两台行车并车

根据吊装专用工具两端连轴销孔中心距,确定两台行车主钩间距为9.48m。行车两端分别使用型钢焊接连成一体。通过控制线将两台行车的控制系统连接,并采用一台行车控制系统,做到同步运行。

3.6 大型设备专用吊装装置和并车后行车组合成一套整体吊装专用装置

吊装专用装置的三角形受力平衡装置上端两个孔中心距同两台行车主钩间距一致,下端和平衡梁连接,三个连接处均使用轴销连接;在受力不均衡时可以通过转动自行调整,解决了吊装过程中的不均衡应力。轴销和三角形受力平衡装置的使用,使得整个装置良好地连接在一起,整个吊装过程相当于单车吊装,避免了两车抬吊的风险。

3.7 安装高加底座标高调整装置

在高加到达主厂房A 排外后,进入主厂房前,使用50t 汽车吊在高加滑动端安装自制高加底座标高调整装置,保证高加两端支腿标高一致,然后进入主厂房吊装位置。

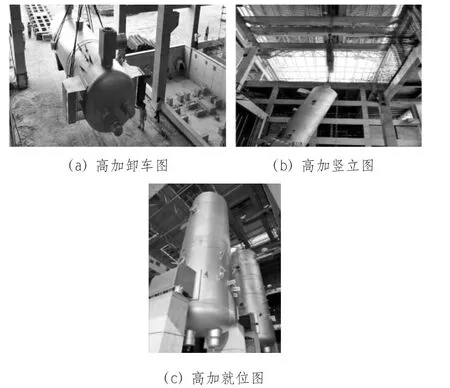

3.8 高加卸车

吊装专用装置吊挂一对Ф65×24m 的钢丝绳扣,下方拴挂高加罐体四个吊攀(8 股绳)进行卸车。将高加由运输车盘面上水平吊起,运输车退出主厂房设备吊装口;随后,行车小跑车向东侧行驶,将高加设备支座放落在预制的砼基础座上面;高加头部下放摆放好道木垛支撑;然后行车落钩,将高加摆放平稳。

3.9 高加竖立

小跑车移动至高加顶部两吊耳上方,落钩拴挂高加顶部两吊耳;两行车缓慢起钩,下部以高加就位底座钢板为支点、转轴,将高加由预制砼底座支撑上缓慢竖起;小跑车配合高加顶部吊攀位置的变化缓慢平移,直至高加完全竖立并摆放牢稳,高加竖立过程结束。

3.10 更换正式滑动底座

在高加竖立以后,缓缓起勾,当高加底座离开临时支座时停止,将高加底座标高调整装置更换正式的滑动底座。

3.11 高加吊装就位

当高加下端高于其就位基础顶面标高(2.805m)时,停止起钩;小跑车向东侧行驶,当高加垂直中轴线平移至2/ A—3/ A 列柱中间位置时停止;行车大车向北侧行驶,至主厂房31- 32 轴中间位置时停止;行车小跑车向东侧行驶,当高加到达高位位置上方时停止;两行车同时落钩,将高加就位;摆放平稳后摘除起吊索具,吊装过程结束。高加现场吊装图如图10 所示。

图10 高加现场吊装图

四台高加的吊装的先后顺序为# 4→# 3→# 1→# 2。

4 结语

1000MW 超超临界机组是一种新型热电机组,该工程锅炉为新型设计二次再热塔式锅炉,节能、环保,是未来国内火电机组发展的主流。通过自制吊装工具,实现了在狭小空间内仅使用汽机房里的行车就完成了翻身、转向、竖立等高难度工作,节省了机械和钢材,实现了利润最大化,做到了安全、节能、环保。该技术可引领大件吊装技术前沿,可广泛应用于施工空间狭小、吊装高度不够、设备重量大、外形尺寸高的其他工程中,对类似工程施工具有指导作用和推广价值。