化工装置超高大型钢结构模块化施工应用

2022-03-11赵立洋张洪伟常国民

赵立洋 张洪伟 常国民

中油吉林化建工程有限公司 吉林省 吉林市 132000

超高大型钢结构框架模块化安装,是指将超高大型钢结构框架按标高分成若干框架节,分别在地面组框完成,然后分块整体吊装。由于石化装置大型化的发展及施工机械性能的整体提升,大型设备、框架的尺寸、高度及重量也随之大型化,传统的施工模式必将被淘汰,石油化工装置安装的整体化、模块化成为必然。模块化安装的重点及难点在于大型起重机械的性能,以及大型吊装方案的编制和实施。以下结合科威特清洁燃油项目延迟焦化装置焦炭框架安装过程,论述超高大型钢结构模块化的施工。

1 工程概况

科威特清洁燃油项目延迟焦化装置采用“二炉四塔”的工艺形式,焦炭钢结构框架高98.5m,水平投影面积为48m×22.5m,框架总重量为1778.5t,涉及模块化安装的重量约1730t。框架东侧为贮焦池,西侧为主管廊及加热炉,北侧为装置区。框架EL26.105m 以下为钢筋混凝土结构,上部为钢结构框架,其中EL26.105m~EL60.1m为焦炭塔框架,EL60.1m~EL98.5m 为除焦机构井架。

施工场地规划情况:焦炭框架南侧为预留空地,可以作为钢结构模块组装区域使用;东侧贮焦池待焦炭框架及焦炭塔安装完毕再行施工,可以作为履带式起重机组车及拆杆组杆区域使用。

吊装方案的编制及施工机械使用情况:模块组对的各种数据由韩国SK 公司设计部门提供及核算,吊装方案由MAMMOET 公司专业吊装人员编制与论证,CC8800- 1 1600t 吊车由MAMMOET 公司提供。焦炭塔分段如表1所示,焦炭塔框架各模块吊装工况如表2 所示。

表1 焦炭塔分段表

表2 焦炭塔框架各模块吊装工况表

2 钢结构模块化施工准备工作

根据工程的实际场地,应提前做好平面布置和规划。钢结构模块化施工过程复杂,不仅涉及钢结构一个专业、一个部门,土建、电仪、配管等专业,设计、技术、施工、质量、安全等部门都要参与进来。设计人员对施工模块进行设计和交底,明确了各个模块的划分重点,提供技术参数等。施工部门根据现场实际情况进行反馈,及时调整方案。与划分点的连接要有效地确保高空对接的精度,保障各个节点的强度。此外,还要适当降低高空对接的作业量。在该工程的施工过程中,所有结构件和模块的焊缝连接都使用高强度螺栓。

模块组对所用的临时基础依据设计部门给出的图纸进行施工,并对正式基础和临时基础进行验收。

3 施工工艺流程及技术措施

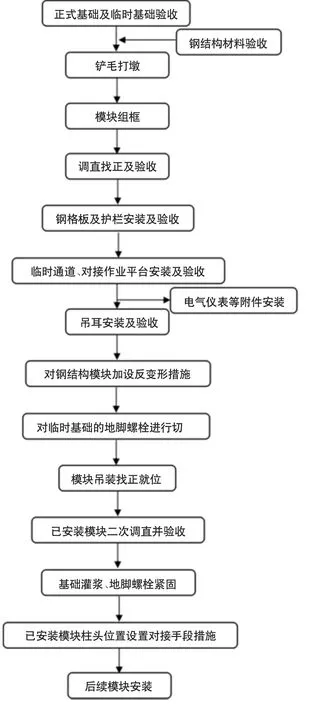

在该项目施工中,采取钢结构模块化施工技术,将整个钢结构划分为7 个模块,采取分模块吊装方式。具体施工工艺流程如图1 所示。

图1 施工工艺流程

3.1 钢结构模块化施工整体平面布置

结合该项目实际情况,在延迟焦化框架东侧及南侧位置进行钢结构框架组装与吊装选择布置。依据相关设备吊装平面布置图进行场地布置的同时,要考虑到履带式起重机的拆杆、组杆场地。为确保场地平整性,要先进行场地找平,通过压路机进行压实,确保其平整度满足相关要求。

3.2 钢结构到货材料的验收

分批次把所有项目的大型钢结构相关构件及时安装运送至项目施工现场,工作人员必须进行明细的资料清点和定期检查,加强施工验收,严格核实各个构件的施工质量,以及各个环节构件的设计数量,确保其设计生产和施工设计的各项技术标准符合要求。

3.3 钢结构模块拼装

组装准备工作完成后,对组装构件进行调直与找正作业,然后联合质检部门进行验收,再进行螺栓紧固作业,确保没有遗漏;设置临时作业平台及临时通道,确保其安全可靠性;使用吊装带、手拉葫芦及临时梁设置反变形措施,防止吊装时模块发生形变而无法对接安装;对临时基础的地脚螺栓进行切割作业,防止吊装过程中产生结构形变使模块无法起吊。

3.4 钢结构框架模块吊点的设置

吊耳由设计部门设计,厂家制作。依据设计图纸安装在柱头位置,吊耳螺栓紧固时要按照设计单位给出的方法进行紧固,避免对螺栓造成损伤。螺栓紧固后,联合质检部门、吊装单位进行联合检验,重点确认吊耳的型号及螺栓的紧固情况。

3.5 钢结构模块吊装索具设置

为确保钢结构模块吊装安全性,采取双外八字形式设置主吊钢丝绳,每个框架单元设置为10 组;辅助吊具以同样规格进行设置,并准备100t 吊装卡扣10 个,用于对模块重心进行调整确保其平衡性与稳定性。

第一个模块涉及找正就位作业,由于模块重量巨大,不可能单纯依靠吊车及人力达到就位精度,所以工装卡具及千斤顶等工具应提前准备充足。

3.6 二次找正

对已安装的模块进行二次找正及调整,确保安装精度;在已安装模块的柱头位置设置手拉葫芦以确保后续吊装模块的对接精度。在Modul3/ 4# 安装前应确保基础的灌浆层强度达到设计要求。

3.7 楼梯间、外展平台及其他附件的安装

楼梯间、外展平台等其他附件由于重量轻,采用模块化安装效果更佳。同时架设通道及对接作业平台,电仪专业一并就位。

4 质量控制的保障性措施

为了确保施工进度和施工质量,要求各单位在建筑施工前认真做好设计图纸的会审,科学编制施工技术方案,明确具体的施工规范、标准、参数和质量要求。在建筑钢结构模块化的施工中,要求严格遵循设计图纸和施工技术方案的要求,执行国家相关技术标准和施工工艺,加强施工自检、互检和专检。在整体施工中,加大对项目的管理,及时发现问题、解决问题。此外,因钢结构模块化施工还存在着一定的风险,需要加强对施工设备的安全控制,定期对吊装设备的检查,切实落实安全责任制。

5 模块化施工的关键点

5.1 场地条件

根据建筑工程实际使用场地,提前准确做好整体的平面布局和规划。综合考虑吊车的站位和其他变换情况、框架式预制场地、材料暂定摆放场所、材料与设备的运输入口等,提出需要预留空间的基础、结构,尽量降低对周边地区的干扰。钢结构的模块化预制施工应尽可能在装置周边进行,以便使用大型吊车直接起吊,减少二次搬运的成本。在施工现场外部预制的机械,应当充分考虑其运输路径的通过性能和机械设备的运送能力。

5.2 大型机具的吊装能力

框架的最佳分段位置应该主要是为了充分满足现场各种吊车的框架分段和高空吊装工作能力,根据各种类型吊车的实际吊装需求,确定最佳框架分段和吊装位置。同时,根据实际需求适当加大框架在地上的基层预制和填埋设施的深度,尽可能一次安装到位,减少高空的吊装工作量。

框架的分段工作在钢结构的一次设计、二次设计阶段,以及工厂化预制阶段要提前做好策划。

5.3 关键设备的到货时间

对于采用钢结构安装模块与关键设备相互交叉连接安装的,例如彩钢焦化塔和其他钢结构安装模块,应根据各种类型钢结构的实际安装发货进度确定安装时间,确保各种关键设备安装在不同框架上的实际安装进度同步。

另外,一些附属设施也必须列示要求的到货期限,对于滞后到货要重点催交。

5.4 做好钢结构到货的协调工作

钢结构中的框架需要进行一些模块化的提前安装,尽量减少高空安装作业量。因此,在结构框架内部的多层次梁、平台板、栏杆、照明,以及外部附属着的电动葫芦,都可能需要提前进行安装整理,并且详细列出所有产品到货期。

6 模块化施工的优势

6.1 安全方面

钢结构框架的模块化建造和施工,大量降低了高处作业的人力和工作量,确保吊装操作的安全性;在对地面进行组装框架的过程中,要求将平台、栏杆、梯子等安装在地上并且安装到位,所有需要表层面漆浇筑和施工的主体结构都在地面完成,大大减轻了高处的临边操作、孔洞的风险,降低了高处坠落的概率。

6.2 质量方面

框架在地上进行预制可以有效控制构件组对质量,减少偏差,提高安装精度。

6.3 进度方面

通过采用模块化施工,对于钢结构主体框架在地面进行组装,可以有效减少高空操作的数量;通过把所有的钢结构、设备、管道、电气、仪表、防腐等各种施工装置分别放入地面,在一个交叉方向平行施工,并且在分组框过程中通过对各个专业人员的协调,加强全过程检测和管控,极大提高了作业效率;地面工程受到大风、暴雨的干扰较小,可以大大缩短建筑工期、优化项目的关键线路施工。

6.4 费用方面

模块化施工可以最大限度地优化吊车资源的利用,降低调遣成本;在实现地面预制的同时,也降低了高处分散件在安装工艺过程中必须要求的大吨位吊车。同时,减少了高处操作和脚手架作业,大大节省了建筑物的脚手架成本和安全防护成本等。

6.5 现场文明施工方面

模块化的施工方式大幅度减少了建筑物在施工现场的人力、机器、材料等的集中,对于有限度地在施工现场进行合理配置资源更为有利,从而确保现场的施工更加有序,有利于实现文明施工。

7 结语

结合科威特清洁燃油工程136 单元延迟焦化装置焦炭框架模块化施工,对钢结构框架模块化的施工前期准备和操作、钢结构框架模块化的施工工艺流程和其他相关技术措施,以及质量管理和控制的基本保障措施等问题进行了探究。实践表明,通过建筑模块化施工,统筹和协调了设计、采购、施工等方面的事宜和工作,对于确定建筑工程的安全、质量、进度、成本、费用都具有较大促进和保障。所以,钢结构框架模块化施工是值得推广和应用的一种高效、安全的建筑施工管理模式。