300米级深水导管架在南海陆坡区应用的挑战与关键技术研究

2022-03-11尹汉军付殿福

尹汉军 付殿福

(中海油研究总院有限责任公司 北京 100028)

南海陆坡区是目前中国南海油气富集区,也是中国海油海上油气开发的主力区之一,水深200~1 000 m。流花11-1油田位于中国南海珠江口盆地,距香港东南约220 km,油田场址位置水深312~330 m。油田老区于1996 年3月投产,采用一座半潜式生产平台(南海挑战号FPS)、一座浮式储卸油装置(南海胜利号FSO)和水下生产系统进行开发,代表了当时中国海洋石油开发的最高水平[1]。20世纪90年代,受当时技术、资源因素限制,水深300 m级别的深水导管架(以下简称300 m级深水导管架)因其数倍于半潜式平台和水下井口的投资,被视为并不适合流花11-1油田开发。经过25年的开发,流花11-1油田一次开发采收率12.6%,依然具有巨大的二次开发潜力,因此决定对其开展二次开发方案研究。

由于干式井口采油树位于平台上部组块上,与湿式井口相比具有初始投资低、操作简便、维护费用低等优点,便于满足修井等生产作业及未来打调整井的要求。为进一步提升油田开发经济性,研究的重点放在了可支撑干式井口及模块钻机的导管架平台、顺应塔平台、张力腿平台等3类平台上。通过对比3类平台的方案设计结果及综合研究认为,330 m水深级别的顺应塔平台因工作水深较浅,整体刚度与固有周期匹配度上无法充分发挥其顺应性能;张力腿平台在南海具有一定适应性,但其张力键所用材料及建造要求非常高,存在较大技术挑战;深水导管架平台各项综合技术指标占优,安全性与技术成熟度在3类典型干式井口平台中最高[2]。因此,流花11-1油田二次开发方案最终选择了300 m级深水导管架方案。与之同期的陆丰15-1油田(水深284 m)、陆丰12-3油田(水深240 m),同样也选择了深水导管架作为油田的开发装备。

固定式平台是近海油气田开发的重要平台形式,导管架平台作为固定式平台的一种,在200 m水深以内海域被大量应用并取得了极大的成功[3]。在200~400 m水深范围,导管架平台因其良好的经济性、优越的结构安全性及丰富的功能适应性仍是具有竞争力的平台形式。

从全球深水导管架工程信息来看,工作水深超过300 m的导管架共8例,绝大多数均安装于20世纪。水深最深的导管架服役于壳牌的Bullwinkle油田,工作水深412 m,安装于1988年,导管架质量为49 000 t[4]。仅有3个案例安装于2000年后,最近的安装案例为墨西哥湾Coelacanth油田的导管架,工作水深361 m,安装于2015年。分析认为,国际上深水导管架技术发展较早但后期应用案例较少的主要原因,是受美国近海油气开发政策等因素影响,近20年在墨西哥湾发现的油藏多半是在水深超过500 m的海域,而导管架在超450 m水深的油气田开发中,技术和经济方面不再合适。

随着中国海洋石油开发不断向深水领域迈进,深水导管架平台得到了越来越广泛的应用。中国在200 m内水深的导管架平台设计、建造和安装方面具有丰富经验[5],但在超过300 m水深的海域,则尚未涉及。中国目前已建造投产的最深水导管架为番禺30-1导管架,其水深仅198 m。导管架平台想要应用于水深超300 m的南海海域,面临着诸多尚未解决的技术挑战。

本文以流花11-1油田二次开发项目以及陆丰15-1、陆丰12-3油田开发项目中应用的3座深水导管架为例,论述了300 m级深水导管架应用于南海陆坡区面临的技术挑战,研究了其在设计、建造及安装等方面的关键技术问题,为中国深水导管架应用水深从200 m向300 m跨越提供了技术支持。

1 300 m级深水导管架面临的技术挑战

导管架工作水深由200 m跨越至300 m,以流花11-1DPP(钻采平台)导管架为例,其所受极端环境导致的基底剪力可达133 122 kN,所产生的基底弯矩是同规模200 m级水深导管架的2~3倍。这对导管架用钢量、钢材等级、结构设计产生了巨大影响,由此导致的导管架的尺度和重量增大对建造和安装也带来了重大挑战。深水导管架集中体现了深水工程的特点,主要表现在导管架结构质量及固有周期较大、波浪动力响应和结构疲劳问题突出[6]。300 m级深水导管架在中国南海应用面临恶劣的海洋环境、复杂的工程地质条件、大型上部模块功能需求、高等级结构材料要求及受限的建造安装资源等重大技术挑战。

1.1 恶劣的海洋环境

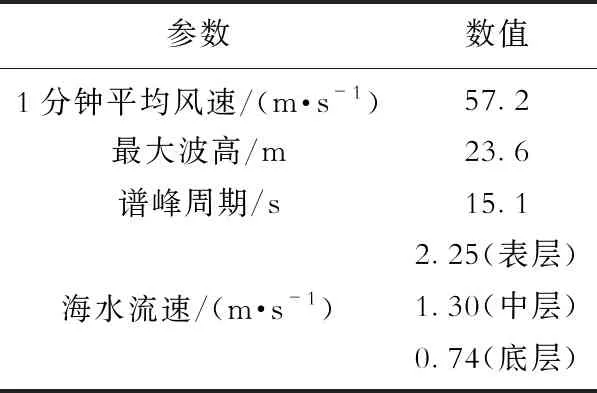

中国南海与挪威北海、美国墨西哥湾是公认的三大海况恶劣海域,恶劣环境条件对深水工程设施可能会产生破坏性影响。南海夏季台风和内波频发,对设施的极限生存能力带来了极大挑战[7]。南海流花和陆丰油田区块正位于台风发展路径上,以流花海域为例,其百年重现期最大波高达23.6 m,表层海流最大流速达2.25 m/s,1分钟平均风速达57.2 m/s(表1),此外,流花海域还存在严重的内波流。极其严苛的环境条件对深水导管架结构设计、安装和插打钢桩均提出了更高要求。

表1 流花海域主要环境参数

1.2 复杂的工程地质条件

中国南海北部陆坡陆丰等油田区域存在大量的海底沙波沙脊,部分海域存在滑坡、断层等不良地质条件。经勘查发现,陆丰15-1油田海域水深279.2~292.0 m,地形较为起伏,存在大型沙波,波长50~150 m,波高2.3~5.1 m,表层沙土厚度1~5 m。陆丰15-1DPP导管架的底盘尺寸为95 m×95 m,恰好跨过一个完整沙波,巨大的海底高度差与表层沙土对导管架的场址位置选择、安装就位以及长期在位运行状态下的桩基础安全性能提出了更大挑战。

1.3 大型的上部模块功能需求

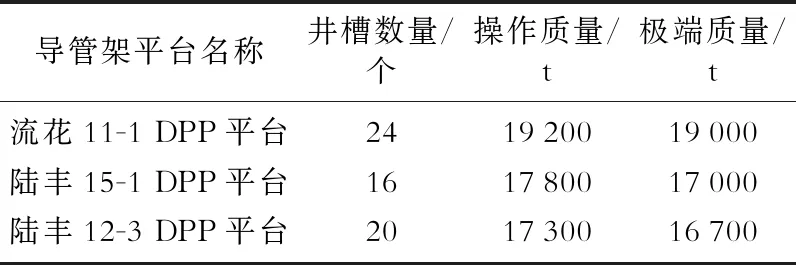

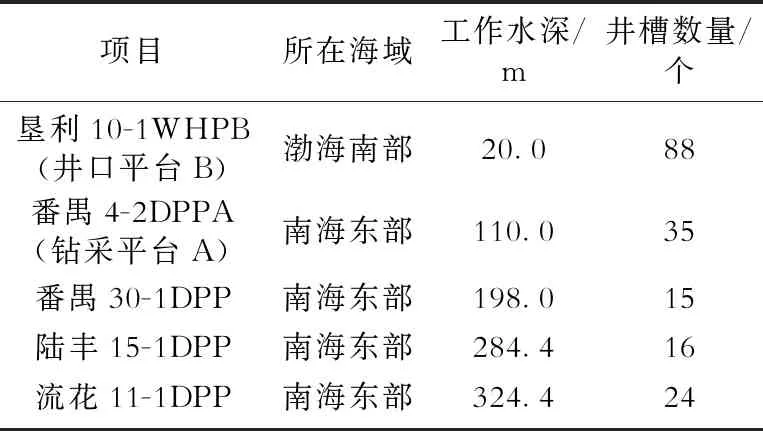

近年来,随着部分海上老油田开展综合调整或二次开发导致对上部模块功能设施规模要求越来越高。如老油田的调整水量显著增加,生产水处理和注水负荷增加,以及老油田对于补充油水处理和发电能力的需求等[8]。此外,为了充分发挥深水导管架平台可支持干式井口的优势,要求其尽可能多预留井槽。最新设计的南海3座深水导管架上部组块均为典型的南海DPP平台模块,设置有模块钻机、生活楼、油气处理设施等。流花11-1DPP平台是流花海域唯一的固定式平台,其上部模块液处理能力达96 500 m3/d,是中国南海最大的单体液处理平台。相比国际上井口数量较少、上部设施功能要求与重量较低的情况,中国深水导管架平台面临更加严苛的上部功能需求(表2)。

表2 南海3座新设计深水导管架上部功能信息

1.4 高等级结构材料要求

由于海洋油气生产平台处于深水、波浪、低温等多重复杂而苛刻的服役环境,平台建造所采用的钢板需要具有高强度、抗冲击、抗疲劳、抗层状撕裂以及良好可焊性和可加工性等综合性能[9]。目前中国海洋工程用EH36钢及以下级别的钢材已全部实现国产化。在保证导管架结构刚度的前提下,采用更高强度的材料,有助于进一步降低其结构重量以适应国内建造安装资源能力,因此需要研究更高强度的钢材应用于导管架结构的适应性与可行性。

1.5 受限的建造安装资源

回顾近几十年全球大型海洋油气开发装备的发展,长期受大型海洋工程建造、安装装备发展的制约。深水导管架技术的发展与应用除了受环境、上部功能、材料及自身结构性能影响外,最重要的制约因素即为建造、安装资源能力。

20世纪70年代埃克森和壳牌两家石油公司在加州西海岸和墨西哥湾分别安装了Hondo和Cognac深水导管架,这两座最早出现的深水导管架受制于没有大型下水驳船,分别分成了2段和3段进行安装。随着深水导管架的需求日益旺盛,运输下水能力超强的驳船H851应运而生,此后20余座超300 m水深的导管架均采用整体安装方式进行安装,从而大幅降低了海上施工作业的难度与风险。

中国深水工程发展较晚,下水能力最强的“HYSY 229”船为34 000 t 级导管架下水驳船,运输陆丰15-1导管架已达到船舶性能的极限[10],对于水深更深的流花11-1DPP导管架就显得更加吃力。此外,国内建造场地能力、浮吊船能力、特种施工设备能力等方面,均不同程度地限制了中国深水导管架的发展。

2 南海陆坡区深水导管架关键技术研究

2.1 南海陆坡区环境条件与设计基础分析

为进一步掌握流花海域内波发生规律与特点,流花和陆丰开发项目开展了全剖面潜标观测,结合历史数据反演分析发现,流花海域存在每天数次的内波流。通过监测与综合研究发现,内波发生频率具有一定规律,夏、秋季发生频率最高,振幅也较大;冬季发生频率较少,振幅较弱;表现形式为水面以下120~140 m区域分层的剪切流,且常伴随超过1 m/s较强底流。结合实际观测结果,为保障海上施工作业安全,在设计阶段提高了导管架钢桩施工的流速标准,将底层和中层设计流速由0.3 m/s调整为0.6 m/s。

由于陆丰区域和流花区域处于南海台风主路径上,台风引起的极端波浪对平台甲板高程确定有较大影响,主要影响因素包括波峰高度、潮位、风暴增水等。根据最新设计规范要求,底层甲板标高确定原则为:百年一遇海况条件考虑甲板1.5 m气隙,千年一遇海况条件甲板不上浪,两者得到的底层甲板标高取大值。水位的叠加原则为:考虑最大波峰高度与风暴增水同时发生,不与最高天文潮同时叠加。为保证平台服役期间底层甲板结构安全,在设计阶段根据最新设计规范要求,将流花11-1DPP平台底层甲板标高确定为21.5 m。

2.2 沙波监测与平台位置优选

陆丰15-1平台场址面临世界罕见的大规模沙波存在,海床泥面处高差甚至超过5m。如此大规模沙波如何形成、有何特性、如何运移是深水导管架安装前必须明确的3个问题。

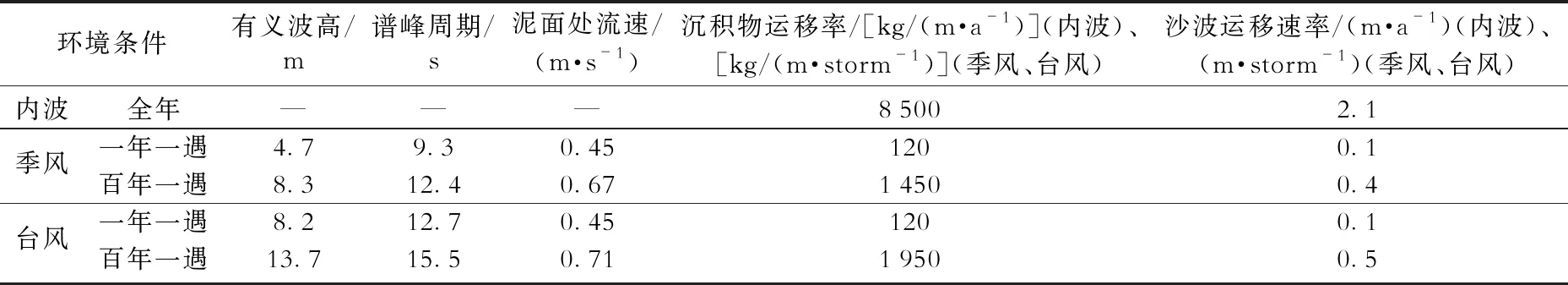

通过海洋岩土取样发现,沙波表层为松散到中密实的砂性土,粒径为0.5~1.0 mm,结合内波监测结果认为海流为东南流向,海床处最高流速达1.0 m/s。假设泥沙启动剪切力为0.2~0.4 N/m2,研究认为极端风暴海况不足以驱动深水区的沙波移动,仅内波发生时海底泥沙才进入运动状态。假设推移质沿海底移动或者滚动,悬移质浮于水中而随水移动,推移质输沙计算采用BIJKER公式,推移质输沙率考虑床面剪切力,沙粒大小等因素影响。据此,通过陆丰15-1平台场址沙波相关参数(表3),可预测平台场址沙波的移动速率为1~3 m/a。

表3 陆丰15-1DPP平台场址沙波在不同环境下的运移速率

为明确沙波成因及运移情况,陆丰项目开展了沙波表层取样与沙波移动数值模拟,并设计了为期2年的沙波运移监测。在靠近陆丰15-1平台场址附近设置了3个水泥墩作为参照物,定期采用AUV(自主式水下航行器)对海床参照物进行测扫。通过为期1年半的3次观测发现:①水泥桩倾角发生明显变化,说明底流较强,预计平台、海管在位后,后期迎流面会存在较强的冲刷现象;②局部小型沙波的位置存在一定的变化,其平面位移为30~50 cm;局部小型沙波的形态有一定变化,纵向上会有10~20 cm的深度差异;③2次调查期间巨型水下沙丘未发生明显位移;④该区域沙波移动应是强流诱发的小型、微型沙波上沙粒的运动,最终累积为大型、巨型沙波的位置偏移,沙波整体运动过程较为缓慢。

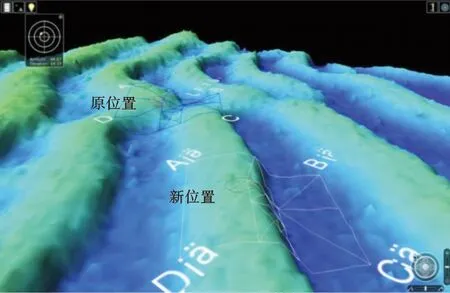

通过精细化场址调查、数值模拟及沙波监测,考虑到导管架平台因采用模块钻机钻井,平台场址对钻完井投资具有较大影响,最终建议将陆丰15-1平台场址向东南方向移动约140 m。从陆丰15-1DPP平台移位前后海床剖面三维示意图(图1),可见移动后的新平台场址符合以下几个特征:①总移动距离最短,减少了钻完井投资和钻井难度增加幅度;②新场址海床地貌由四角不平无规律地貌变为阶梯状相对规则地貌;③考虑沙波运移后形状发生改变概率最低;④海床不平整可通过创新防沉板设计适应。

注:线条为导管架最底层水平层结构投影。

2.3 基于功能与环境需求的总体设计

对于深水导管架平台,其上部模块的功能需求与浅水导管架基本一致,主要由油田油品性质等因素决定,但深水导管架对上部重量控制要求更高,且深水导管架可经济容纳井槽数量与浅水导管架有着较大区别。

针对流花11-1DPP深水导管架做了上部模块质量变化敏感性分析(表4),可以看出,上部模块自重增减对导管架上部结构UC值有较大影响,但对深水导管架的动力特性、环境力、桩头力等关键指标影响较小。主要原因是导管架在位工况下考虑杆件内充水质量及其考虑动力特性后的附连水质量后,总在位质量超100 000 t,因此上部质量的变化对于整体动力特性影响较小。但上部模块质量对导管架上部20%高度处结构的UC值贡献可达50%~65%。

表4 流花11-1DPP导管架不同上部质量下的结构指标

通过陆丰15-1DPP、流花11-1 DPP、陆丰12-3 DPP等深水导管架的设计,目前基本形成了不同海域不同水深条件下相对标准化的深水导管架上部模块方案与井槽数量配置方案(表5)。对于深水导管架平台,基本原则为上部模块设置生活楼、钻机、油气水处理设施等,分东西两块吊装,工作点尺度东西方向42 m,南北方向18~20 m,井槽数量16~24个。由于水深导致的隔水导管内油管稳定性问题,暂无法采用单筒双井。

表5 不同水深油田井槽数量配置

深水导管架的设计应在系统分析并确定上部模块功能、尺度、质量等信息后,综合环境条件、工程场址等环境信息开展总体设计,同时最重要的是要结合国内建造和安装资源施工能力。主要总体设计内容包括结构框架与主尺度规划、构件尺度规划、结构材料选择、设计原则确定、结构在位设计、结构施工设计、桩基础方案设计等。

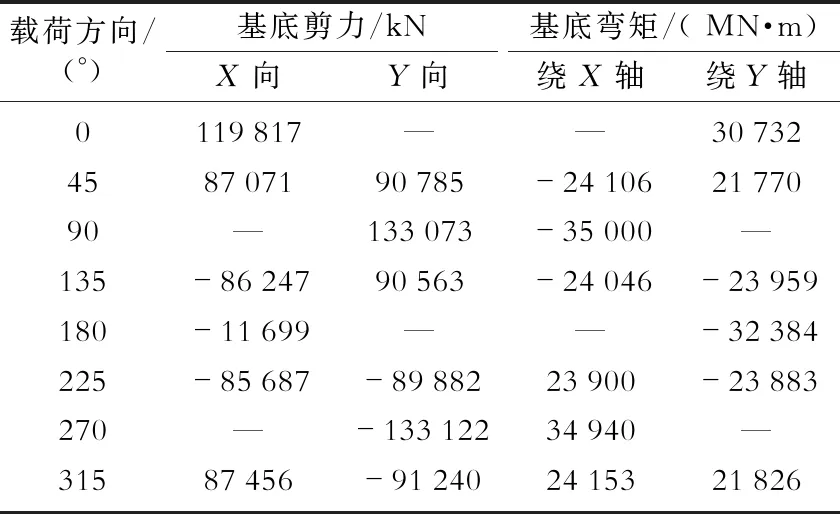

通过流花11-1DPP导管架在极端工况下的受力情况(表6),可以看出,最终优化设计后的极端工况下的水平方向基底剪力可达133 122 kN,弯矩可达35 000 MN·m。流花11-1DPP导管架基底剪力约为南海常规百米水深导管架的2倍。因南海恶劣环境条件所导致的如此巨大的受力,对总体方案规划与结构设计提出了巨大挑战。

表6 流花11-1DPP导管架极端工况下所受到的基底剪力和弯矩

对于深水导管架框架与主尺度规划首要解决的问题是确定采取4腿方案还是8腿方案。以荔湾3-1CEP(中心平台)导管架用钢量分析,超200 m水深的8腿导管架的重量将快速突破“HYSY229”船的下水能力。因此,经系统研究确定的流花11-1DPP导管架4腿方案是国内资源可施工的综合最优之选。确定结构框架模式后,需开展尺度规划、斜率规划、下水桁架等关键结构形式规划、隔水导管支撑形式规划等。最后选择合适的材料等级,开展有限元建模计算分析,完成静力设计、波浪动力设计、疲劳设计、安装设计、附属结构设计等。

深水导管架结构选材重点考察材料的强度与刚度匹配,以及良好的可焊性与断裂韧性要求。基于此原则,3座深水导管架中陆丰15-1DPP导管架与陆丰12-3DPP导管架选择使用常规DH36级别高强钢。水深最深的流花11-1DPP导管架,基于结构规划、受力分析与国内资源能力等综合因素,选用强度等级更高的屈服强度超过420 MPa的高强度海洋工程用钢,以解决施工资源能力临界问题并应对更为恶劣的环境条件。通过广泛的国内钢厂能力调研、系统的材料标准分析、各钢厂样板试验验证等手段,最终使用了超20 000 t国产化420 MPa高强度海洋工程用钢。通过合理的结构规划与设计及420 MPa高强钢的应用,使得流花11-1DPP导管架的材料利用率大幅提升,在满足结构强度的前提下,大幅降低导管架的结构用钢量和安装重量。最终下水总质量控制在37 000 t,满足改造后“HYSY229”船的施工能力。

2.4 基于国内资源的量体裁衣施工设计

深水导管架各项主要技术指标主要取决于油田开发功能需求与国内已有资源能力,超出国内资源能力的设计方案势必须锁定国际唯一资源,将大幅提升整个油田开发项目的工程投资,并存在工期无法锁定的风险。因此,深入摸底国内资源能力,开展量体裁衣的设计,是中国油气资源开发的必由之路。

导管架平台上部组块安装分为吊装和浮托2种方式。相比吊装安装方案,浮托安装方案因上部组块可以在陆地开展预调试,具有效率高、调试时间短等优点,有助于油田的提前投产。但浮托方案需设置42~48 m进船槽口,导致组块和导管架水面处的尺度大幅增加,进而增加结构用钢量。对于浅水导管架,使用浮托方案相对吊装方案施工效率的提升,可以覆盖用钢量的增加带来的投资上涨。但对于工作水深超300 m的深水导管架,使用浮托方案相比吊装方案将带来用钢量、投资、资源能力需求的大幅提高。基于目前国内资源情况,对于工作水深超过250 m的导管架,采用组块吊装安装方案的技术难度和经济性优于浮托安装方案。因此,3座深水导管架上部组块全部采用吊装安装。

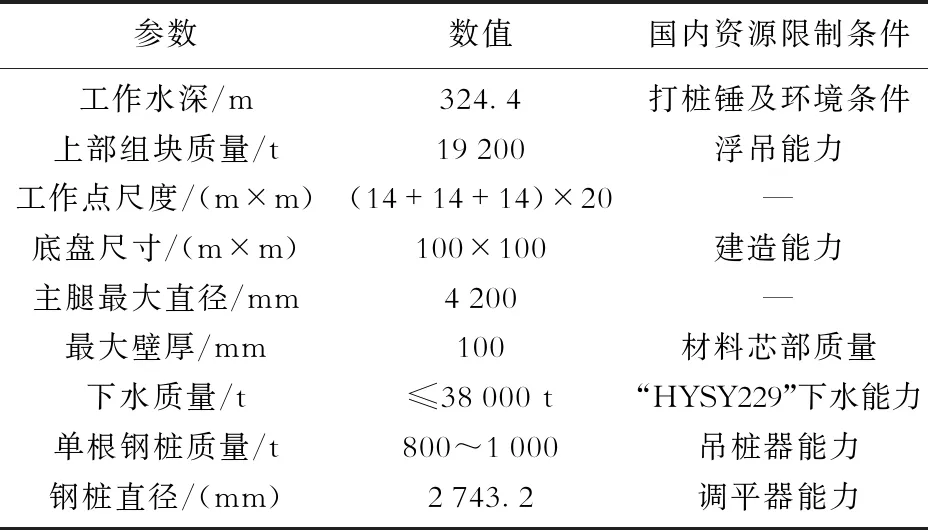

导管架本体安装,以流花11-1DPP导管架为例,导管架设计工作水深为324.4 m,为适应南海的恶劣环境条件并支撑19 200 t的上部生产设施,结构用钢量超过34 000 t,施工质量约为37 000 t,接近中国各类自有资源的能力极限(表7)。

表7 流花11-1DPP导管架相关信息与资源限制条件

流花11-1DPP导管架本体几乎是目前国内建造并移动过的最大型固定式结构。导管架本体总高度约340 m,必须采用卧式建造方法,远大于“HYSY229”船总长的215 m,导致建造工况下,导管架悬出滑道;拖航工况下导管架两端均悬出驳船以外。需合理设计两端悬挑长度,改善其对场地滑道与拖航驳船的承载力要求。导管架顶端悬出船尾摇臂销轴处约90 m,摇臂销轴以外的悬挑部分受导管架压力作用,对船尾销轴下的船体造成应力集中,驳船该部位强度严重不足且难以通过改造满足强度需求。结合建造与装船需求,通过在导管架-65 m水平层对应下水腿处增加临时支撑的方案,即通过连续下水滑撑+临时支撑的方案,解决了建造场地滑道承载能力、装船导管架强度与拖航船体强度的多重因素制约,达到了既改善建造场地滑道受力又改善装船导管架受力的目的。

2.5 导管架安全保障设计

通过对比300 m水深级别导管架与 200 m水深级别导管架的关键技术指标,发现随着导管架工作水深的增大,通过设计技术的不断革新,结构利用率在不断提升,平台的固有周期、最大位移也在增大,导管架将表现出更强的疲劳敏感性。

对于流花11-1DPP导管架、陆丰15-1DPP导管架及陆丰12-3导管架这3座单座投资超20亿元人民币的重要油气生产装备,除了开展针对性的结构方案设计提升疲劳安全系数等设计措施外,有必要开展极限承载能力分析。使用百年一遇环境条件逐步放大对导管架进行倒塌分析,考虑钢桩情况储备安全系数可达1.98,不考虑钢桩情况下储备安全系数可达2.21,即近2倍于百年一遇极端环境条件所产生的环境力才可能导致平台倒塌,倒塌所需的倾覆力大于245 000 kN,大于千年一遇环境条件。因此,深水导管架平台作为一种经济高效的油气开发装备是安全可靠的。

除了缜密的设计和严格的材料要求外,300 m级深水导管架对于建造、安装、生产作业阶段也提出了全新挑战。为此,流花11-1DPP导管架增设了导管架外加电流保护(ICCP)系统,对导管架腐蚀保护由“被动”变“主动”。流花11-1DPP与陆丰15-1DPP导管架均设有环境及结构综合在线监测系统,实现对导管架结构服役期间的安全监测。

3 结论及建议

3座300 m级深水导管架的成功设计应用,实现了中国深水导管架由水深从200 m向300 m的跨越。基于此建立的深水导管架技术对中国海油深水油气开发具有重要战略意义,改变了以往单纯水下开发的高投入模式,可以通过延长导管架寿命和更多地调整井预留空间,提高油田采收率,延长油田开采寿命。为进一步提升深水导管架的工程技术能力,建议如下:

1) 深水导管架设计。要不断提升环境条件、岩土工程、结构工程一体化设计技术能力,强化超固结土承载力、大尺度结构稳定性、大型复杂节点承载能力等基础理论研究,逐步提高国内深水导管架平台设计技术能力。

2) 国产420 MPa海洋工程高强钢应用。应总结国产高强钢在流花11-1DPP导管架设计和建造应用的经验,建立420 MPa级海洋工程用高强钢厚板工程应用自主可控技术体系,制定符合国情、科学合理的技术指标要求,进一步带动中国钢铁产业的高质量发展。

3) 标准体系建设。海洋工程结构设计长期以来以API标准体系开展设计,随着中国导管架平台应用水深的不断拓展,有必要开展独立自主的基础理论研究与标准体系建设。在总结3座300 m级深水导管架设计经验的基础上,应尽早建立适用于中国海域的深水导管架设计标准体系,为深水导管架设计提供依据和技术保障。

4) 工程技术体系建设与推广。尽快建立健全中国深水导管架工程技术体系,补齐材料、建造、安装资源短板。健全体系后,结合南海勘探开发形势,将300 m级深水导管架这一经济高效开发装备在中国南海陆坡其他油田区块推广应用,将对中国海洋油气资源开发产生深远影响。