基于TIA博途平台的天然石膏粉生产线控制系统

2022-03-11童敏徐锐张剑

童敏 徐锐 张剑

技术应用

基于TIA博途平台的天然石膏粉生产线控制系统

童敏 徐锐 张剑

(中国新型建材设计研究院有限公司,浙江 杭州 310022)

根据天然石膏粉生产线工艺流程,基于西门子TIA博途平台设计天然石膏粉生产线控制系统。该系统采用S7-1516F-3PN/DP安全控制器和TIA博途V16平台软件,实现天然石膏粉生产线的智能控制和管理。该系统应用于某新建石膏工厂,实现石膏煅烧的动态调控,提高了石膏粉产品的质量。

西门子TIA博途平台;天然石膏粉;动态调控:石膏煅烧

0 引言

近年来,随着我国对智能制造产业的政策扶持力度逐渐加大,工厂自动化转型升级明显提速[1]。天然石膏粉生产线目前存在生产效率低、自动化水平落后、产品质量不稳定等问题,因此,生产线自动化系统升级改造迫在眉睫。

本文采用西门子TIA博途平台,对某工厂天然石膏粉生产线进行优化设计,实现智能控制和管理,提高生产效率和产品质量。

1 天然石膏粉生产线工艺流程

天然石膏粉生产线一般分为破碎、粉磨、煅烧、冷却输送、成品包装等5个工段[2]。本文天然石膏粉生产线生产的石膏粉直接输送至纸面石膏板厂的配料仓,减少了成品包装环节。根据该生产线的生产工艺要求,其工艺流程分为破碎、粉磨、煅烧冷却3个区域,如图1所示。

破碎区域:铲车将石膏原块倒入板式喂料机;板式喂料机将石膏原块定量送入破碎机进行初次破碎;在破碎机内部锤头旋转的作用下,破碎后的石膏小块被送入皮带输送机;皮带输送机中途的永磁除铁器将石膏小块除铁后,由斗式提升机运送至粉磨前料仓。

粉磨区域:除铁后的石膏小块经粉磨前料仓的皮带秤计量后,喂入立式磨机;磨机将石膏小块粉磨;经动态选粉机分选后,合格的石膏细粉由高温引风机输送到袋式收尘器收集,再通过刚性叶轮给料机输送至斗式提升机,进入煅烧前料仓;不合格的石膏细粉则暂存3#废料仓。

煅烧冷却区域:石膏细粉经煅烧前料仓的螺旋输送机送入沸腾炉进行煅烧,煅烧过程中需控制进粉量和助燃风机的风量,以实现温度恒定;煅烧后的石膏细粉在回转冷却器中冷却至合适温度后,通过斗式提升机和链式输送机根据实际需求分别进入1#或2#成品料仓存储。

该工厂天然石膏粉生产线的工艺设备较多,且分布不集中,但需关注的控制变量却很多,尤其是煅烧区域仅靠有限的操作人员对多种物理变量同时操作和监控,显然力不从心。同时,一些关键变量仅靠人工调节,其精度和效率也无法满足大批量生产的需求。为提高该生产线生产效率,本文基于TIA博途平台设计天然石膏粉生产线控制系统,优化设备控制,实现生产效率的提高;采用新款硬件设备,实现生产线自动化水平的提升;实时分析过程参数及设备状态,使程序动态调控石膏煅烧,实现产品质量的提升。

2 系统组成

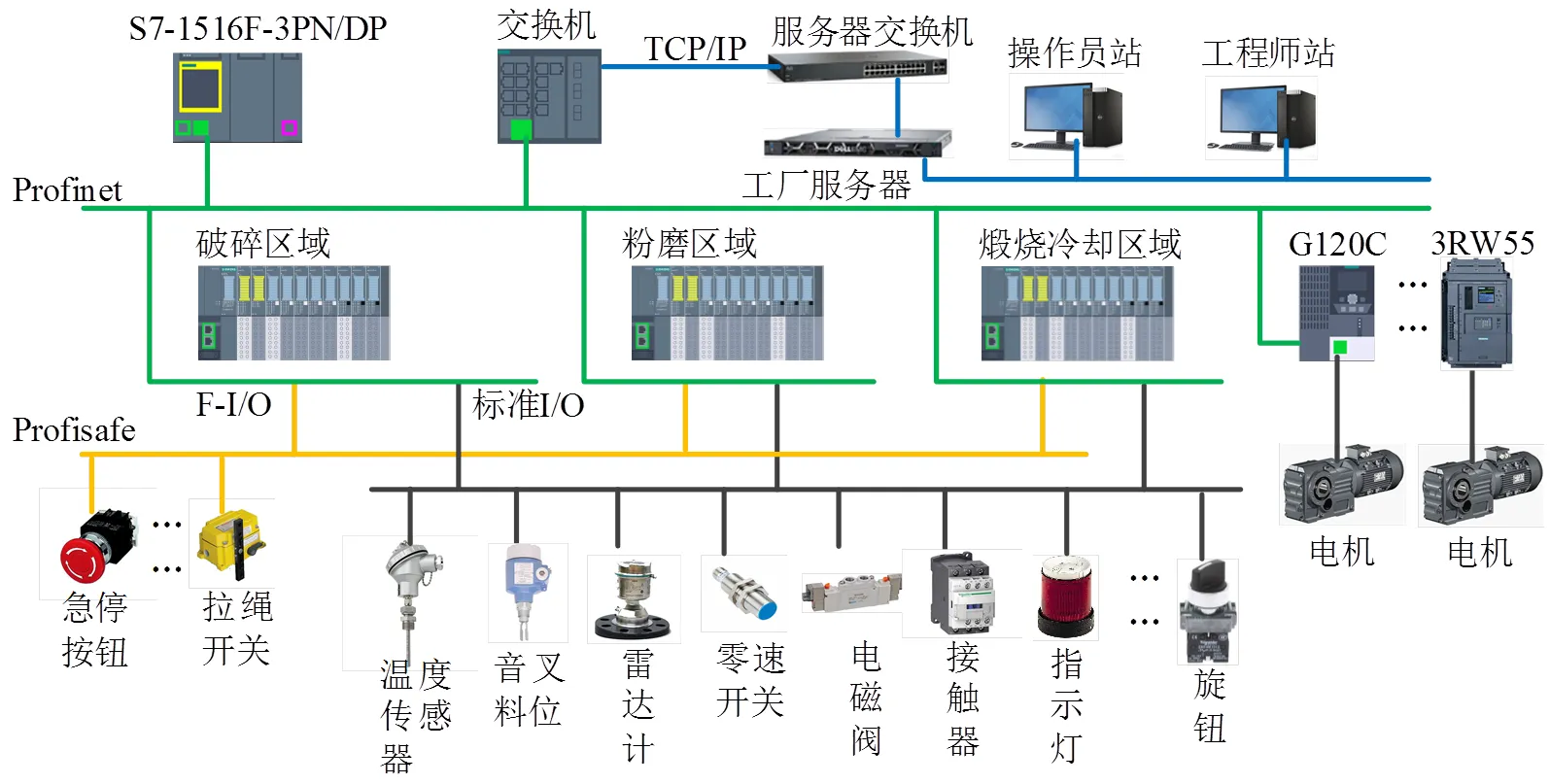

基于TIA博途平台的天然石膏粉生产线控制系统主要由PLC(S7-1516F-3PN/DP)、交换机、服务器、变频器(G120C系列)、软启动器(3RW55系列)、接触器、急停按钮、拉绳开关、温度传感器、雷达计、电磁阀、现场其他传感器等组成,如图2所示。

图2 基于TIA博途平台的天然石膏粉生产线控制系统

2.1 硬件选择

根据IEC 61508安全标准的要求,PLC控制器选择S7-1516F-3PN/DP实现故障安全STO相关应用[3]。当天然石膏粉生产线发生故障时,该PLC可保证设备及时停机,保护设备和人员的安全。

根据ISO 13849—1安全标准的要求,分布式I/O选择同时支持故障安全模块(F模块)与标准模块的ET200SP系列。其中,安全模块处理与安全相关的信号(急停按钮、拉绳开关、安全光栅等);标准模块分别读取和控制现场分区的I/O信号(光电开关、接近开关、气缸电磁阀的闭合等)。

电机变频器选择G120C系列,具有STO安全切断功能,即切断IGBT触发电源,使电机快速、安全停机,无需切断系统主电源。

电机软启动器选择3RW55系列,其集成Profinet通讯,内置接触器回路,无需外置接触器旁路控制,节省空间。

该系统根据各工艺设备的特点和天然石膏粉生产工厂的网络要求,采用不同的网络对策。系统主干网络采用Profinet现场总线网络拓扑结构;安全模块采用Profisafe结构;与工厂交换机通信采用多模光纤环网;各远程I/O站控制箱采用PN电缆通信[3]。

2.2 软件设计

该系统软件在博途V16上组态和编程实现。PLC控制器和分布式I/O编程采用SIMATIC STEP7 Professional V16软件;变频器调试组态采用SIMATIC Startdrive V16软件;软启动器组态调试采用SIMATIC StartES软件;STO安全调试组态使用SIMATIC STEP7 Safety Advanced V16软件。

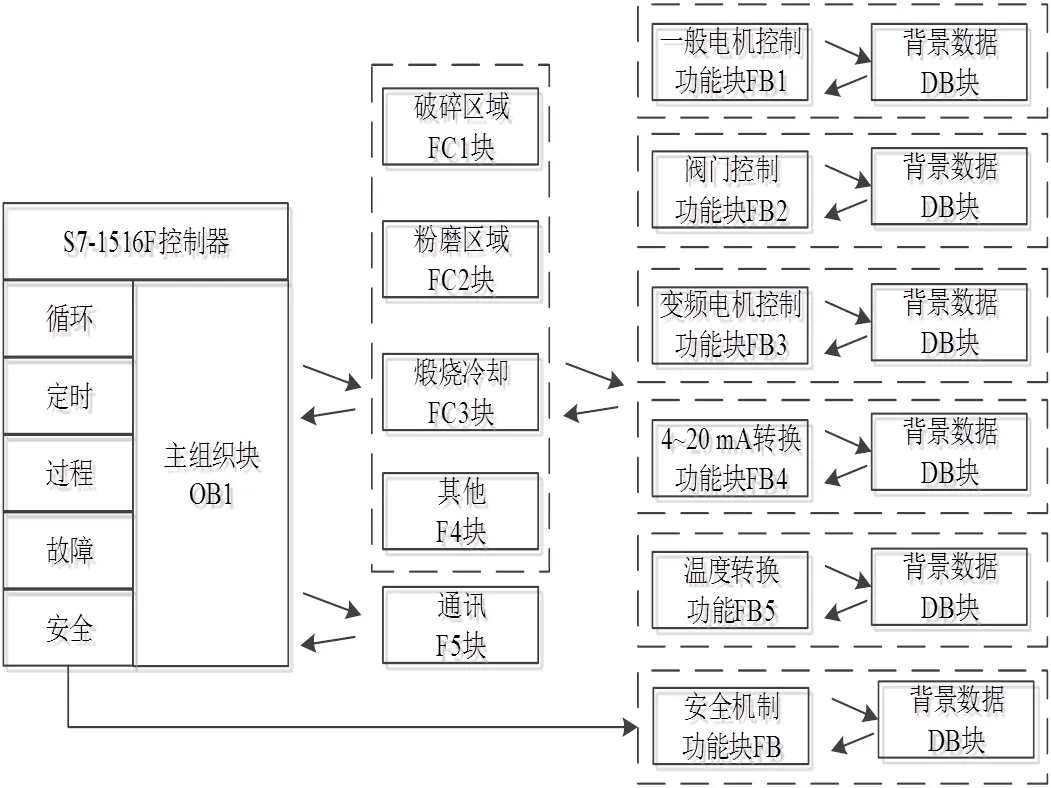

基于TIA博途平台的天然石膏粉生产线控制系统软件架构框图如图3所示。根据天然石膏粉生产线的工艺流程,PLC软件编程采用面向工艺对象的模式。在实际控制过程中,许多基础功能相同的设备被重复利用,如图3中的一般电机控制功能块FB1、阀门控制功能块FB2、变频电机控制功能块FB3、4~20 mA转换功能块FB4、温度转换功能块FB5等。本文统一编写可多次重复调用的FB块,通过不同的背景数据DB块,实现封装调用,方便软件维护。

图3 基于TIA博途平台的天然石膏粉生产线控制系统 软件架构框图

封装的FB块隐藏了控制逻辑、算法,增加了数据安全性,操作人员无需了解具体实现细节,只需通过特定的接口进行访问。以4~20 mA转换功能块FB4为例,在FC1~FC4功能块中直接调用FB4,对沸腾炉的炉顶压力PT01、进口压力PT02、出口压力PT03、热风压力PT04等进行模拟量信号转换。图4的左侧输入管脚中“lsl”和“lsh”分别对应0~27 648的模拟量值;“Osl”和“Osh”对应压力范围值0~10 kPa;输入管脚“Input”对应压力值PT01;输出管脚“Output”对应转换后的实际压力值MD100,这样传感器仪表输出的4~20 mA值可转换为可供监控的实际量程值。

图4 4~20 mA转换功能块图

天然石膏粉生产线的各工段设备具有相对独立性和封闭性,软件的每个控制区域可分为几个专用FC程序块进行编辑。安全程序的信息交接(复位、安全区重启等)在单独编程的安全机制功能块FB内完成。将相对独立的各工段动作编成1个模块,保证模块内部动作的协调性[4]。根据天然石膏粉生产线工艺流程,将设备划分为破碎区域FC1、粉磨区域FC2、煅烧冷却FC3的程序块,在各自的FC程序块中进行控制。电机、阀门、信号转换的程序,采用封装的专有FB1~FB5功能块,通过对象的属性、方法和事件与对象进行交互。以电机为例,其三要素包括:属性(本地/远程、累积运行时间、联锁和手动/自动)、方法(启动、停止和急停)、事件(启动失败和异常停止)。程序OB1只需完成生产线各项逻辑的控制,即可实现工艺设备的自动化管控。

2.3 上位机设计

本系统上位机组态软件采用博途V16的WINCC Professional版本。WINCC与TIA Step7等软件具有全局共享的统一数据库,所有信息只需要输入一次,即可重复调用。如在PLC编程中建立变量,可直接利用TIA博途的符号寻址方式,将变量拖入可视化画面或参数设置驱动;在绘制WINCC画面时,可以符号寻址方式使用与PLC相同名称的变量,为程序调试和工厂后期的技术维护提供便捷[5]。

WINCC组态上位机采用多操作员站的模式,即一台服务器加多台客户机。天然石膏粉生产线主控制室的操作员站可进行实时操作;非主控制的工程师站可远程监控生产线的各项数据,及时发现疏漏信息,提前干预。组态上位机界面包括系统主流程、破碎、粉磨、煅烧冷却3个分区页面、实时报警信息、其他工艺设备状态、电气数据的实时或历史趋势等。

以图5煅烧冷却界面为例,设置了工段区域的集中控制模式,手动/自动/就地操控启动停止按钮。在实时监控界面中,设备、电机、阀门等按照工艺流程顺序布置。各变频电机的频率可手动设置,电流、温度、料位、压力等模拟量数据按不同颜色显示,保证操作人员可准确控制工艺参数。图5中,页面右边有区域模式控制选择按钮:“Auto”“Man”“Loc”和“Reset”,可选择相应模式进行控制。以“Auto”模式为例,当选择区域自动模式后,按下“Start”按钮,整个煅烧冷却区域自动从设备末端倒序间隔启动,同时根据控制系统的故障信号,实现故障报警以及反向顺序停机。

图5 煅烧冷却界面图

3 平台应用

3.1 安全功能应用

S7-1516F-3PN/DP不仅具有普通PLC功能,还可实现安全控制功能[6]。在图3软件设计框架图中,安全功能在专业安全机制功能块编辑,在PLC编程主目录的Safety Administration中激活安全功能。安全功能激活图如图6所示。

图6 安全功能激活图

在F-runtime group中配置主安全块(一般电机控制功能块FB1),通过TIA博途平台即可开启安全功能块的编辑。由于本系统3个区域的安全功能均采用独立的安全分区机制,且都配备1个安全功能块FB处理该分区的安全功能,因此在安全机制功能块FB中可进行3个分区域的编辑。即每个安全分区都有独立的电气回路,由安全输出模块控制,安全功能相互独立。

PLC安全程序处理每个安全分区的安全传感器输入,由安全程序处理后逻辑控制该区的安全输出,其余安全分区的安全功能不受影响。在每个区域的控制柜盘面和现场操作箱都安装了E-Stop急停按钮,可触发安全模块动作,切断整个工段系统的380 V供电电源,同时PLC停止该工段控制逻辑的输出。此外,在系统发生故障需要紧急停车时(如皮带输送机拉绳开关断开)也将触发安全分区机制。

3.2 工艺对象应用

TIA博途平台中S7-1500系列PLC的工艺对象主要有PID_Compact、PID_3Step、PID_Temp三种组态软件控制器[7]。组态软件控制器的工艺对象相当于指令的背景DB,控制器的组态数据保存在工艺对象中,而工艺对象存储在CPU目录的工艺对象下。

PID_Temp工艺对象提供具有集成调节功能的连续PID控制器,适用于加热/制冷应用。在天然石膏粉生产线中,采用软件控制器PID_Temp进行石膏粉煅烧温度的动态控制,以保证沸腾炉内煅烧石膏粉的温度动态恒定。石膏煅烧控制原理图如图7所示。

图7 石膏煅烧控制原理图

根据某工厂天然石膏粉生产线的生产实际,石膏煅烧主要对沸腾炉温度和压力进行控制。其中,炉顶温度一般为150℃左右,主要根据温度高低线性调节供热量;炉顶气压一般保持在−5 mmH2O微负压,主要通过冷风调节阀来控制进风量;出口温度决定熟石膏质量,温度过低石膏欠烧,温度过高石膏过烧,一般出口石膏粉温度控制在165℃左右。

图7中,通过管道中的流量调节阀门,将进入炉膛的热风量控制在20~25 m/s,保证进入沸腾炉的热量能维持石膏煅烧,进入沸腾炉的热风温度在450℃左右。如果出口温度超过控制范围,则开启冷风阀,保证炉膛不发生过热燃烧[8],同时调节冷风量保证炉顶气压稳定。原则上,进入沸腾炉的石膏粉是恒定的,工厂常用煅烧前喂料量和煅烧后出粉量进行产能计算管控。WINCC界面设有石膏粉吨重量的曲线趋势图,利于后续工厂报表计算及配比调整。

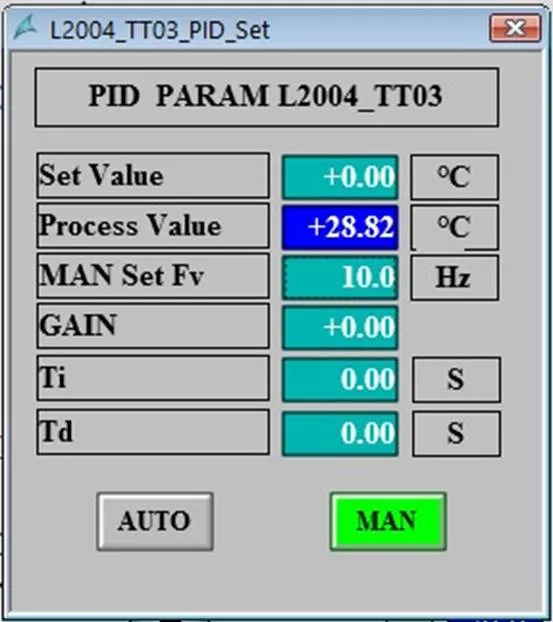

综上所示,沸腾炉的正常运转必须控制气流的压力和流量、石膏粉出口温度;稳定热风炉系统的进口温度和流量;恒定控制石膏粉的喂料量。本系统以出口温度为被控对象,热风炉进风风机为执行机构,应用西门子TIA自动化平台中的PID_Temp控制器,设计石膏粉煅烧温度的PID控制程序。如图8所示。

图8 PID控制设置图

在WINCC画面中可直接设置出口目标温度、热风炉进风风机频率以及PID的3个参数。手动/自动切换按钮实现一键自动切换,保证模式切换时不产生过大的温度超调,可提升熟石膏质量。

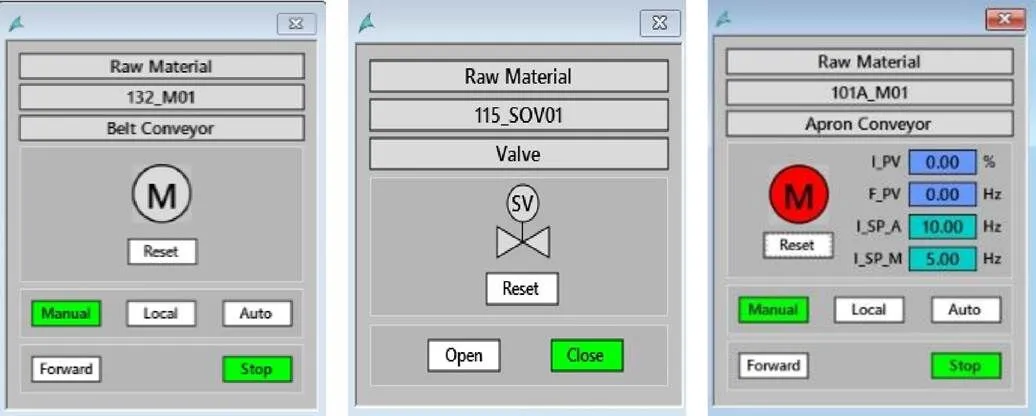

3.3 系统功能

操作人员只需在上位机点击相应工艺编号的设备图即可实现电机、阀门、变频电机的控制,如图9所示。电机的启停、阀门的打关以及变频电机的电流和频率都可在设备控制弹出框中操作,还可对发生故障的设备进行在线复位故障。上位机界面中破碎、粉磨、煅烧冷却3个分区页面的实时信息和工艺设备状态,实现操作人员在线监测和实时调整天然石膏粉生产线,降低工人劳动强度,实现天然石膏粉工厂生产过程的信息数字化,调整智能化。

图9 上位机操作设备控制弹出框

3.4 系统应用

2019年,基于TIA博途平台的天然石膏粉生产线控制系统应用于某新建石膏工厂。当沸腾炉的炉顶压力相对稳定,沸腾炉进口温度持续运行在450℃~480℃时,出料口温度在150℃~170℃范围内波动。根据该厂统计数据,当出料口温度在160℃左右波动时,煅烧效果最好,且物料在炉内快速热传递,炉内没有堵塞现象,产量较高。

经过2年的实际应用,通过对石膏粉煅烧温度的PID控制,有效提高了石膏粉质量,保持产品中熟石膏(俗称半水石膏)的含量维持在95%以上,且实现生产线的智能控制和管理;在3个区域的安全功能保证下,系统从未发生过安全事故,有效保护生产人员的生命安全。

4 结语

本文通过分析天然石膏粉生产线的工艺流程,提出采用TIA博途平台的设计方案,并成功在某新建石膏工厂实施。经实际应用,系统运行情况良好,生产稳定安全,实现了石膏煅烧的动态调控,提高了石膏粉产品质量,达到了较好的应用目标。

[1] 李俊良.基于数字化测量的智能制造生产线控制系统设计与实现[J].自动化与信息工程,2018,39(6):7-10,14.

[2] 李传炽.现代纸面石膏板生产技术与装备[M].浙江:浙江大学出版社,2018.

[3] 何晓东,杜红涛,黄嘉明.面向精细化工流程控制的通信技术[J].自动化与信息工程,2021,42(1):41-45.

[4] 宋晓阳.S7-1500控制系统在TIA博途软件中组态功能实现[J].数字通信世界,2019,74(9):36-37.

[5] 童敏,章坚.基于纸面石膏角线输送翻板的设计应用[J].机械工程与自动化,2020,223(6):151-153.

[6] 崔坚,赵欣.SIMATIC S7-1500与TIA博途软件使用指南[M]. 2版.北京:机械工业出版社,2018.

[7] 许志胜,刘英.西门子S7-1500的PID温度控制在挤出机上的应用[J].橡塑技术与装备,2019,45(6):43-48.

[8] 陈万法.沸腾炉控制系统的智能改造[J].水泥,2017(5):57-58.

Control System of Natural Gypsum Powder Production Line Based on TIA Portal Platform

TONG Min XU Rui ZHANG Jian

(CNBM Design & Research Institute Co., Ltd. Hangzhou 310022, China)

According to the process flow of natural gypsum powder production line, the control system of natural gypsum powder production line is designed based on Siemens TIA Portal platform. The system adopts S7-1516F-3PN/DP safety controller and TIA V16 platform software to realize intelligent control and management of natural gypsum powder production line. The system has been successfully applied to a new gypsum factory to realize dynamic control of gypsum calcination and improve the quality of gypsum powder products.

Siemens TIA Portal platform; natural gypsum powder; dynamic control; gypsum calcination

童敏,徐锐,张剑.基于TIA博途平台的天然石膏粉生产线控制系统[J].自动化与信息工程,2022,43(1):43-48.

TONG Min, XU Rui, ZHANG Jian. Control system of natural gypsum powder production line based on TIA Portal platform[J]. Automation & Information Engineering, 2022,43(1):43-48.

童敏,男,1989年生,工程师,工程硕士,主要研究方向:新型建材工业自动化控制系统的开发设计及集成。E-mail: 15306590311@189.cn

徐锐,男,1987年生,高级工程师,硕士研究生,主要研究方向:新型建材工业自动化控制系统的开发设计及集成。E-mail: 373863276@qq.com

张剑,男,1983年生,高级工程师,本科,主要研究方向:新型建材工业自动化控制系统的开发设计及集成。E-mail: 190152927@qq.com

TP273

A

1674-2605(2022)01-0008-06

10.3969/j.issn.1674-2605.2022.01.008