浅谈钛合金材料特性及其磨削特点

2022-03-11杨蒙

杨 蒙

(中煤科工集团西安研究院有限公司 陕西 西安 710000)

0 引言

钛金属在地壳中比较丰富,储量超过铜、锌等常见金属。钛合金则是钛和其他金属混合制成的合金材料,具有较高的强度、耐热性和耐腐蚀性[1]。基于这些优良特性,钛合金的应用市场广阔,主要集中在航空航天、生物化学等领域。本文结合相关工作经验,探讨了钛合金材料特性和磨削工艺。

1 钛合金材料的特性

1.1 优点

(1)比强度大。和钢材相比,钛合金材料的强度相当,但密度只有钢材的60%左右,约为4.5 g/cm3;弹性模量远低于钢材,在1.078×105~1.176×105MPa[2-3]。也就是说,钛合金材料的强度和钢材类似,但自重小、弹性好,方便运输吊装和加工制造。得益于这一特性,可制造出刚性好、质量轻的零部件,例如发动机构件、飞机骨架、起落架、紧固件等。

(2)热强度高。钛元素的熔点为1 725 ℃,导热系数为15.24 W/(m·K),中等温度下依然能保持良好的强度。和铝合金相比,环境温度达到150 ℃强度明显降低,而钛合金在450~500 ℃的环境下,依然能达到一定强度要求。

(3)耐腐蚀性强。钛合金材料中的化学成分,和空气中的氮气、氧气发生化学反应,会在材料表面生成保护层,从而提高抗腐蚀性能[4]。针对点蚀、酸蚀、应力腐蚀,具有较强的抵抗力;针对强酸和有机物品,抗腐蚀性良好。

1.2 缺点

(1)高温加工性能差,当环境温度超过一定限度,此时钛合金材料的抗蠕变性变差,继而表现出脆性,不利于材料加工。

(2)冷压加工困难,因为钛合金材料的弹性模量小,冷压加工会出现较大的回弹现象,继而产生震动导致无法成形。

(3)切削难度大,因导热性能较差,切削时不利于散热,切削时因温度升高可能粘附在切削工具上,不仅影响切削质量,还会损伤工具[5]。

(4)精炼、熔融和铸造技术与传统的合金不同,导致钛合金价格昂贵,当前在民生用品领域应用较少。

2 钛合金材料磨削的特点、注意事项和工艺优化

2.1 磨削特点

基于钛合金材料的特性,磨削时具有以下5大特点。

(1)变形系数小。对钛合金材料磨削时,变形系数≤1,由于磨削路程增加,刀具磨损的速度加快。

(2)磨削温度高。钛合金的导热系数小,只有45号钢的1/7~1/5,磨削过程中产生的热量无法及时散发,热量累积在材料本身,尤其是磨削区,超过承受的温度范围就会烧伤工件,合金材料本身也出现损坏。

(3)单位面积切削力大。切削时,钛合金材料和前刀面的接触较短,单位面积上的切削力大,可能出现崩刃现象[6]。另外,钛合金的弹性模量小,虽然整个磨削时间不长,但高温作用明显,温度可达到1 000 ℃以上,造成钛合金变形、弹性振动,影响加工精度。

(4)存在冷硬现象。钛元素的化学活性强,磨削产生的高温环境下,钛合金材料表皮发生化学反应,不仅合金弹性降低,而且表面硬化,加工过程更加复杂,会降低零件的抗疲劳强度。

(5)刀具易粘接磨损。砂轮和钛合金材料在接触过程中,摩擦引起高温,会导致钛合金发生变形,粘附在砂轮上或磨粒脱落,造成砂轮损坏。磨削时产生的热量,容易烧伤工件,刀具的更换频率提高[7]。

以绿碳化硅砂轮磨削钛合金为例,碳化硅会和氧气发生化学反应:SiC+O2→SiO2+C-768 696.48J。反应速度快,会释放大量能量,不仅导致砂轮表面的材料腐蚀、剥落,还可能造成零件表面烧伤。

2.2 注意事项

考虑到钛合金材料的磨削特点,磨削时注意事项总结如下:(1)因为弹性模量小,加工时夹紧、受力易造成变形,会影响加工精度,因此使用工件夹紧时,应合理控制紧固力,必要时使用支承装置进行辅助固定。(2)切削过程中,如果使用的切削液中含有氢,高温状态下会释放出氢气,和钛元素反应后导致表层变脆,或者高温下应力腐蚀而开裂[8]。(3)如果使用氯化物,磨削过程中会挥发有毒气体,提示加工人员采取安全防护措施;加工后清洗零部件时,应使用不含有氯的清洗剂。(4)选择工具、夹具时,不能使用含有铅或锌的合金,而且要保证工具、夹具洁净,不能存在油脂污染。(5)微量切削钛合金时,切下的细小碎屑可能燃烧,为了避免燃烧发生,应及时清理机床上的切削,及时更换刀具,或者调整切削速度。一旦燃烧,使用滑石粉、干粉灭火器扑灭。

2.3 工艺优化

(1)合理选择刀具。对钛合金材料进行磨削加工时,合理选择刀具是第一步,应该从钛合金的材料特性、刀具的材质特征两个方面进行考虑。合适的刀具配合科学的方法,才能提高加工精度质量。结合生产实践,常用的刀具材质有:硬质合金、高速钢、聚晶金刚石、立方氮化硼等。其中,立方氮化硼不仅硬度高,而且可以耐高热,在不少企业中应用;聚晶金刚石的使用,能适应钛合金在磨削时高热、高速的要求,其稳定性较好,目前也广泛应用;涂层刀具的优点,是抗氧化性、抗粘连性较好,能在复杂条件下加工,具有良好的发展前景[9-10]。

(2)改善磨削条件。对钛合金磨削加工时,应改善磨削条件,对机械加工系统进行优化。实际加工时,加工人员应调整机床结构的参数,确保主轴零部件平稳运行,提高产品加工标准。此外,刀具不能长时间使用,应掌握刀具的损耗特征,定期更换刀具[11]。以磨削深度和砂轮速度为例,可通过试验确定减少砂轮粘附磨损的磨削参数。使用能谱分析仪对磨削后的砂轮进行分析,计算钛合金相对砂轮的特有成分Al、砂轮中的成分Si比例,从而确定砂轮的粘附率。

切入式磨削,磨削深度就是工件转一周时,相对于砂轮的径向移动距离。在无心磨床上,工件速度Vw和导轮线速度Vc相等,即Vw=Vc,这两者的计算方法是:

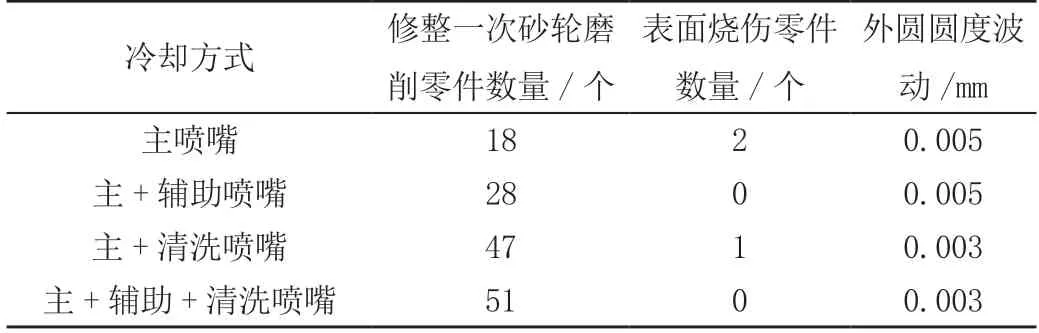

使用GC 60 KV砂轮磨削TC4材料,当工件速度为2.5 m/s,磨削距离为100 mm时,通过试验得到砂轮粘附率见表1。分析可知:对TC4材料磨削时,最佳磨削深度为0.05~0.1 mm,最佳砂轮速度为25 m/s,此时砂轮粘附率最小。

表1 砂轮粘附率试验结果统计表

(3)控制切削范围。钛合金材料切削时,控制切削范围需要注意以下几点:首先控制好切削速度,不仅影响刀具的切削强度,也关系到刀刃的使用寿命。其次控制好切削深度,一般来说切削深度不能太浅。加工作业中,适当减慢切削速度,并增加切削深度,有助于提高切削质量。

(4)改造冷却方式

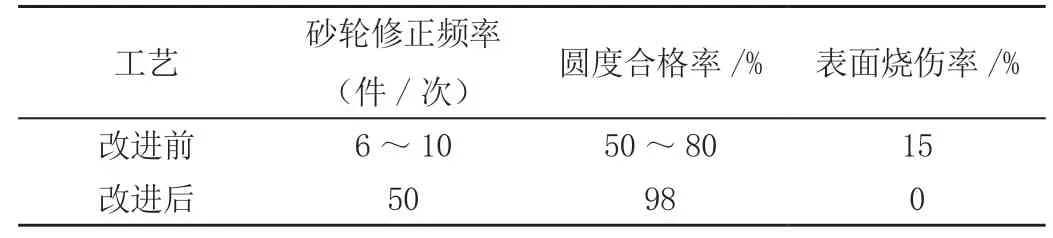

针对当前冷却润滑系统的缺陷,我们通过技术改造研发出一套新型的冷却润滑系统,改造要点是:①在主喷嘴的基础上,加装一个辅助喷嘴,能隔离回转气流;②在砂轮对应方向上,加装一个高压喷嘴,用于清洗工件。改造后,能防止钛合金工件的废屑积聚在砂轮表面。为了确保液体供应,我们对供液压力、流量、喷嘴结构及尺寸等指标进行优化,配合高效率的吸风排风装置,防止油雾喷溅。以GC 60 KV砂轮磨削TC4材料为例,对比改造后的冷却效果见表2。分析可知:增加辅助喷嘴和清洗喷嘴,能减轻砂轮磨损,防止零件表面烧伤,并且有助于提高零件的圆度指标。

表2 冷却系统改造效果比较

3 无心磨削技术在钛合金材料加工中的应用

3.1 无心磨削特点

磨削工艺中,无心磨削是一种特殊类型,工件在无心磨床上,只有磨削点被磨削,而支承点没有被磨削,工件本身会不断变化。钛合金采用无心磨削技术,因工件中心没有定位,容易造成磨削外圆不圆的问题。因此,企业和加工人员关注的重点,是工件如何被磨圆。

3.2 无心磨削成圆理论

无心磨削时,钛合金工件的被磨削表面、定位表面,都是工件表面。第1圈,工件原始表面误差为Δ0,和导轮、托板接触时的定位误差为ΔF,这两者联合作用并反映到磨削点上,工件表面磨削后的加工误差就是Δ1。第2圈,以上误差再次出现,最终形成加工误差Δ2。以此类推,随着磨削进行,工件转过第m圈,加工误差就是Δm。而且,这些加工误差的关系见式5。

也就是说,无心磨削过程中,钛合金工件会越磨越圆,加工误差也会越来越小。然而,这一结论是在理想状态下,实际上工件表面并不光滑,微观上看是凹凸起伏的,要想使工件磨圆,就要多磨凸起处,不磨或少磨低凹处,才能提高磨削精度。工件存在原始表面误差,定位时发生位移是定位误差,这两者之和就是合成误差。为了减少合成误差,采取的措施包括:

第一,提高磨削前半成品的外圆质量。对比数控车床和六角车床对半成品进行加工,前者加工后的圆度误差更小,仅有0.007~0.008 mm;而后者因加工精度低,圆度误差达到0.01~0.02 mm。因此,半成品在磨削前,首先减小原始误差,就能减小磨削后的圆度误差。

第二,提高托板的制造质量。托板的平面度越高,定位误差越小,零件加工的圆度误差越小。试验数据显示:托板支撑斜面的平面度,从0.002 mm变为0.0004 mm,工件表面的粗糙度从Ra1.6提升至Ra0.8。另外,也可以在托板支撑面上,使用镶嵌式的硬质合金,提高托板的耐磨性,减小磨损引起的定位误差。

第三,清理砂轮表面的残留物。使用高压清洗装置,对砂轮表面的粘附物进行及时清洗,有助于减小定位误差。一方面合理选择砂轮参数,优化设备的冷却润滑系统;另一方面可增加驱动器,促使无心磨床对砂轮进行自动修整,去除砂轮表面的粘附物,对误差进行自动补偿[12]。

3.3 应用成果

以某钛合金材料为例,是D型螺栓材料,牌号为TC4,原形态是棒料,加工工艺流程是:热处理→加工外形→加工平端面及倒角→铣扁→滚压螺纹→去毛刺→磨外圆。在磨外圆环节,采用无心磨削工艺,要求圆度达到0.004 mm,表面粗糙度为0.8。

砂轮和磨削参数确定如下:①砂轮选用绿碳化硅材料,粒度为60粒,硬度选择K级,砂轮代号为GC 60 KV。②砂轮规格:外径455 mm,宽度80 mm,孔径228.6 mm。③砂轮速度为25 m/s,转速为1 050 r/min。④进给量粗磨时为0.02 mm/str,精磨时为0.001 mm/str。⑤磨削余量粗磨时为0.15 mm,精磨时为0.05 mm,将圆度误差控制在0.01 mm以内。⑥无心磨床型号是CM100-D,设备主轴为高精度的极限间隙滚动轴承,并且配置清洗装置。⑦砂轮自动修整、自动进给补偿、自动上下料,经过编程实现。

常规加工作业时,使用白刚玉砂轮磨削,砂轮磨损严重,而且加工效率低,批量加工时还易造成工件烧伤现象,烧伤率为15%;圆度要求合格率仅为50%~80%。通过优化砂轮参数,控制磨削用量,重新对设备进行编程,结果显示工件加工后圆度合格率为98%,不仅满足圆度要求,而且表面没有烧伤现象,可见优化工艺后的成果显著,见表2。

表2 工艺改进前后的磨削结果比较

4 结语

综上所述,钛合金材料刚度强度大、热强度高、耐腐蚀性强,具有广阔的应用市场。结合钛合金材料的磨削特点和注意事项,合理选择刀具,改善磨削条件,控制切削范围,能提高磨削精度和质量。本文以无心磨削工艺为例,工艺改进后不仅满足圆度要求,而且表面没有烧伤现象,是一种安全可行的磨削工艺,具有较高的推广价值。在未来,随着钛合金材料的应用范围更加广泛,为了保证材料特性,对于加工环节提出更高要求。对钛合金材料进行磨削加工时,只有不断改进工艺,优化设备仪器,加强质量管理,才能获得高精度、高性能的钛合金工件,为后续生产制造打下坚实基础。