某输气管线弯管开裂原因分析

2022-03-11夏明明梁晓飞李宝宁范赵斌史盈鸽

夏明明 梁晓飞 黄 强 李宝宁 范赵斌 史盈鸽

(1. 中国石油天然气股份有限公司塔里木油田分公司,新疆 库尔勒 841000;2. 西安摩尔石油工程实验室股份有限公司,陕西 西安 710065)

0 引言

某输气管线有油水气体冒出,挖开后发现,系管线弯管发生刺漏现象。该弯管材质为L360NCS,规格为Φ219.1×8.8mm,投运时间2010年1月,设计压力9.9MPa,运行压力3.1MPa,设计温度80℃,运行温度30℃,产油量0.03t/d,产气量168626m3/d,产水量3.92t/d,进站天然气二氧化碳和硫化氢含量如表1所示。

为了明确该弯管的开裂原因及失效机理,避免此类现象再次发生,提高输气管线的使用寿命[1-3],本研究通过宏观分析、理化性能、微观分析、腐蚀模拟试验等确定该弯管开裂失效原因。

1 宏观分析

该弯管样品总长度约为1220mm,弯管的中性面存在裂纹,裂纹沿轴向方向。对弯管进行磁粉探伤,其中性面存在1条轴向裂纹,裂纹长度为165mm,其他区域无裂纹,形貌如图2所示。

图2 弯管样品及表面裂纹形貌

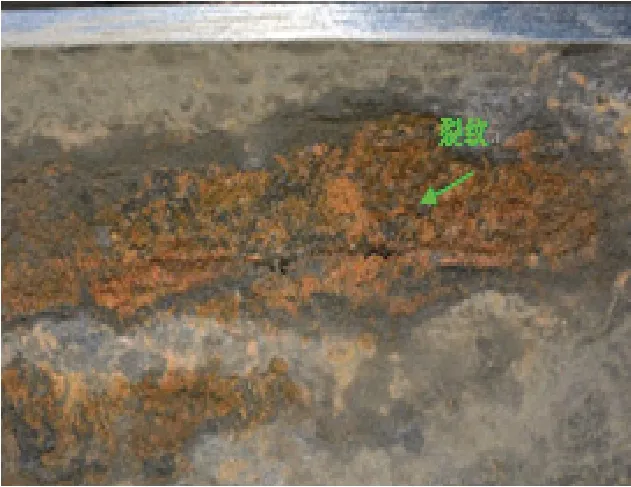

将弯管沿轴向剖开,发现裂纹已穿透整个壁厚,内壁裂纹附近腐蚀较为严重,形貌如图3所示。

图3 内壁裂纹附近腐蚀形貌

将该裂纹机械打开,形貌如图4所示,根据裂纹纹路的收敛方向可以确定该裂纹起源于内壁腐蚀坑,且存在多个裂纹源;裂纹源区颜色较深,表面覆盖黑色腐蚀产物。

图4 机械打开后裂纹形貌

2 理化性能分析

分别在所送弯管弯曲段内弧侧、中性面、外弧侧取标距宽度12.5mm纵向板状拉伸试样、尺寸为5×10×55mm的纵向夏比V形缺口冲击试样以及高度为15mm的布氏硬度试样(在直管段取样进行对比),结果如表2、表3所示。

表2 拉伸及冲击性能试验结果

表3 布氏硬度试验结果

由结果可知,弯曲段的内弧侧、中性面、外弧侧的抗拉强度、屈服强度、伸长率均不满足GB/T 9711-2011对L360N的要求,屈强比、纵向冲击功均满足GB/T 9711-2011对L360N的要求。弯曲段内弧侧、中性面、外弧侧硬度较高,最高可达406HB,直管段的平均硬度为172HB。

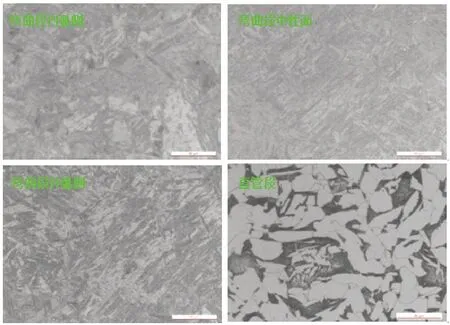

分别在所送弯管样品的直管段、弯曲段内弧侧、中性面、外弧侧取样,金相显微镜下观察其组织,发现弯曲段内弧侧、中性面、外弧侧组织均为马氏体,直管段组织为铁素体+珠光体,形貌见图5所示。

图5 金相组织

3 物相与微观分析

3.1 内壁垢层xrd分析

在弯管内壁刮取粉末样品,通过X射线衍射分析其物相组成,分析结果如图6所示。由结果可知,弯管内壁垢层的主要物相组成为:FeS、SiO2、CaCO3。

图6 弯管内壁垢层物相分析结果

3.2 裂纹金相分析

在裂纹部位取样,金相显微镜下观察其形貌,发现裂纹呈树枝状,附近的组织为马氏体,且裂纹的扩展方式为穿晶,形貌见图7所示。

图7 裂纹形貌

3.3 裂纹SEM分析

在裂纹上取样,扫描电子显微镜下观察其微观形貌,如图8所示。由图可知,裂纹的微观形貌为解理特征。

图8 裂纹微观形貌

裂纹源区存在腐蚀产物,对其表面进行能谱分析,由结果可知,源区断口表面主要含有元素为Fe、O、S。

4 硫化氢应力腐蚀模拟试验

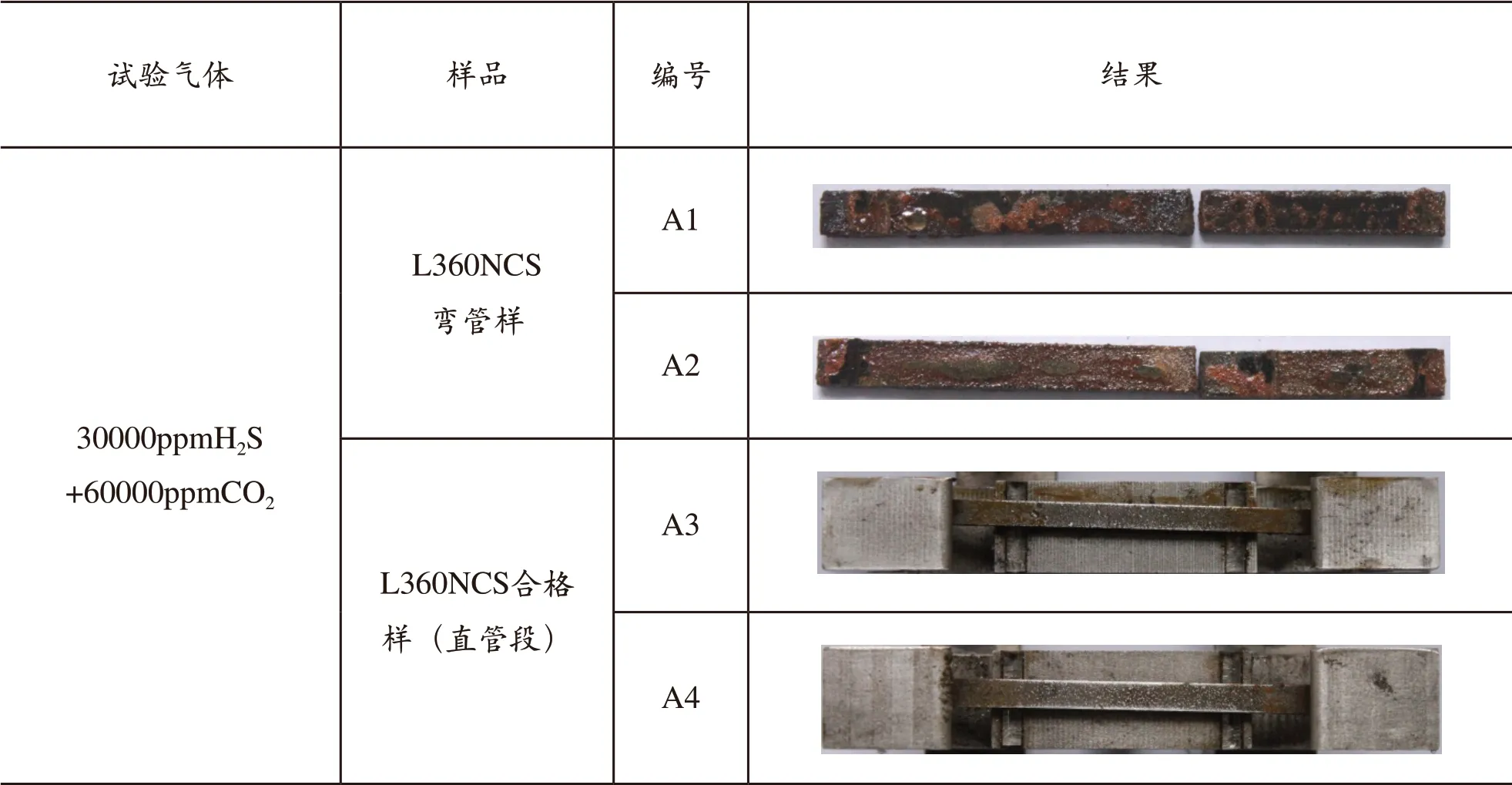

依据NACE TM0177-2016《金属在硫化氢环境中抗应力开裂和应力腐蚀开裂的标准试验方法》,分别在L360NCS弯曲段、L360NCS合格样(直管段)上取样进行硫化氢应力腐蚀试验。

试样规格:67.3×4.57×1.52mm,共4组。

试验溶液:NACE TM0284-2016中溶液A(5.0wt%NaCl+0.50wt%CH3COOH)。通入混合气总压力为4MPa,通入气体组分及试样编号情况如表5所示。加载应力为85%规定最小屈服强度。试验时间为720h。

试验结果如表5所示,由结果可知,L360NCS弯管样在试验过程中发生断裂,且腐蚀严重;而L360NCS合格样(直管段)未发生断裂,但腐蚀较严重。

表5 应力腐蚀试验结果

5 分析与讨论

综合试验结果可知,裂纹起源于内壁腐蚀坑底部,呈树枝状扩展;裂纹源区表面覆盖黑色腐蚀产物,腐蚀产物的主要物相为FeS;裂纹的微观形貌为解理特征。结合管道输送天然气中H2S含量较高(最高可达51000ppm),推测该弯管开裂属于硫化氢应力腐蚀开裂。

下面对其开裂的主要原因进行分析。

(1) 该弯管材质为L360NCS,其直管段组织为铁素体+珠光体,硬度低于234HB,满足NACE MR 0175-2015《石油天然气工业-油气开采中用于含H2S环境的材料第1部分:抗开裂材料选择的一般原则》的要求(碳钢和低合金钢可接受的最大硬度为22HRC,换算为布氏硬度,为234HB),对硫化氢介质敏感性不高。然而,弯曲段的组织全为马氏体,硬度最高可达406HB,远高于234HB,对硫化氢介质较为敏感;

(2)弯管产生硫化氢应力腐蚀开裂包含2个必需因素,一是内部因素,材料本身对硫化氢敏感;二是外部环境因素,与含H2S的游离水接触[4,5]。

该管线运行过程中产水量3.92t/d,这些水分聚集于管道底部;输送天然气中H2S含量较高,H2S溶于管道底部的游离水,对金属基体产生腐蚀作用;具备外部环境条件。弯管的弯曲段组织全为马氏体,硬度较高,对H2S较为敏感,符合内部因素条件。由此可知,该弯管的弯曲段底部同时满足了这两个条件,最终发生H2S应力腐蚀开裂;

(3)弯曲段的内弧侧、中性面、外弧侧的抗拉强度和屈服强度均远高于GB/T 9711-2011要求的上限,硬度值远高于NACE MR 0175-2015要求的上限,且冲击吸收功较低,这些性能指标是弯曲段的外在表现,对应的内在因素为弯曲段组织全为高硬度、低韧性的马氏体;

(4)硫化氢应力腐蚀试验表明,所送弯管的弯曲段试样在硫化氢环境下全部发生应力腐蚀断裂,而直管段均未应力腐蚀开裂。显然,该弯管的弯曲段抗硫化氢应力腐蚀开裂能力极差,不适用于含有硫化氢的环境中。

弯曲段与直管段的区别是弯曲段经历过热煨弯处理,据此推知该弯管的热煨弯工艺不合理。

综合上述分析,可以推知该弯管开裂的主要原因为:该弯管热煨弯工艺不合理,导致弯曲段产生大量的马氏体组织,马氏体组织硬度较高,对硫化氢应力腐蚀开裂较为敏感;该弯管输送的天然气中含有游离水和硫化氢,硫化氢溶于游离水,对金属基体产生应力腐蚀作用,导致弯管发生开裂。

6 结语

(1)该弯管开裂失效的机理为硫化氢应力腐蚀开裂;

(2)该弯管开裂的主要原因为:该弯管热煨弯工艺不合理,导致弯曲段产生大量的马氏体组织,马氏体组织硬度较高,对硫化氢应力腐蚀开裂较为敏感;该弯管输送的天然气中含有游离水和硫化氢,硫化氢溶于游离水,对金属基体产生应力腐蚀作用,导致弯管发生开裂;

(3)依据NACE MR 0175-2015《石油天然气工业-油气开采中用于含H2S环境的材料第1部分:抗开裂材料选择的一般原则》,对用于H2S环境的碳钢和合金钢,硬度控制在HRC22以下为宜。