高效回收氧氮资源的可变多循环冷能利用新工艺研究

2022-03-11刘道科张得仑李正录张娟娟许春莲

刘道科 张得仑 李正录 张娟娟 许春莲

(金川集团公司动力厂, 甘肃 金昌 737100)

0 前言

随着现代工业技术的发展和进步,为提升冶炼效率、降低综合能源消耗,富氧冶炼技术得到越来越广泛的应用,因此供氧系统成为关乎整个冶炼系统连续运行和作业率提升的关键一环。

某集团本部共有4套制氧机组,产量分别为14 000 Nm3/h、20 000 Nm3/h、2×22 500 Nm3/h,投产时间分别是2002年、2005年和2008年。近年氧气需求接近制氧机组的产能上限,制氧机组无法满足炉窑作业率的提高。

1 供氧系统存在问题

大量生产统计数据显示,受各炉窑用氧工艺不均衡性、作业率起伏、各冶炼配套专业系统的不稳定性及无备用制氧机组等因素影响,现有供氧系统存在下述问题。

1.1 应急保障的能力严重不足

目前,该集团无备用制氧机组,现有4套机组除了随冶炼主流程检修外,需全年无间断连续运行才能满足用户需求。供氧系统采用集中并联供应的方式,通过网络化+梯级智能调压系统来满足不同用户需求。这种配置虽然很好地解决了正常生产时氧气利用率低的问题,但存在供氧系统检修时氧气供应量出现缺口的难题,现有液氧贮存备用汽化系统在生产和检修中难以统筹兼顾。如在顶吹炉系统年度检修期间,现有的2套产量22 500 Nm3/h制氧机组必须同步停车,进行水、电等公用系统的维护检修,总工期约10 d。在此期间,本可以将多余的氧气供给其他系统使用,但由于2套制氧机组停产,氧气供应量反而出现约10 000 Nm3/h的缺口。现有液氧贮存汽化系统仅可提供约4 d的氧气供应保障, 加上4套制氧设备已进入服役后期,故障率上升,提高供氧应急保障能力的需求显得尤为突出。

1.2 氧气放散率降低遭遇瓶颈

尽管通过大型有色冶金用氧技术优化研究及应用项目的治理,冶炼工艺正常生产时氧气放散率已降低至4%以下,但冶金炉窑生产系统存在间歇停产情况,如点检、系统故障临时处理等,导致短时间内大量的氧气没有用户。由于氧气常温下为气态,目前系统配置的两个1 000 m3球罐的缓冲能力仅为8 000 Nm3,只能满足约20 min的存储量,无法存储因冶金炉窑系统临时停产而出现的大量放散氧气,造成氧气资源浪费,加之受制氧机组变负荷能力和压缩机工作范围(85%~105%)限制,无法回收成为制约氧气放散率降低的主要因素。

按统计数据分析,由于停料点检、冶炼、化工、环保等各环节影响,闪速炉、合成炉、顶吹炉间断不用氧时间分别为484 h、297 h、245 h。按闪速炉平均用氧16 000 Nm3/h、合成炉平均用氧25 000 Nm3/h、顶吹炉平均用氧34 000 Nm3/h计算,则每年在三大冶金炉窑间断不用氧期间,放散的氧气约为2 350万Nm3,价值约1 000多万元。

1.3 液氧汽化调峰经济性不足

传统的液氧储槽系统采用蒸汽汽化液氧满足短时间内汽化调峰和应急保障的需要。此工艺方法利用蒸汽的热能加热水,通过热水将盘管内温度约-183 ℃液氧加热至常温,然后送入氧气管网。这种工艺存在既消耗蒸汽又浪费宝贵的冷能资源的弊端。据估算,每年汽化的液氧达1 000万Nm3以上,消耗的蒸汽约4 000 t(价值约72万元),因此急需要对该工艺系统进行优化,以提高系统运行的经济性。

1.4 氮气应急和调峰手段欠缺

随着冶炼、化工生产系统的技术升级改造,干燥、干净、无腐蚀的优质氮气资源在粉煤、精矿输送、仪表气的使用过程中越来越受到重视。氮气供应量由初期的约9 000 Nm3/h增加到约42 000 Nm3/h,逐渐成为影响冶炼系统安全稳定的关键因素,但由于没有液氮储槽,无法存储液氮,无法提供用氮调峰和应急备用,容易出现压力不足和制氧机组检修时限制氮气使用的现象,使匹配化、经济化生产遭遇掣肘。

2 解决策略

2.1 总体思路

通过完善供氧系统应急生产措施,如提高液氧和液氮存储保障能力、另辟蹊径开创氧气回收途径、采用变循环利用优质冷能、利用压缩氧气的高沸点、常态化快速经济有效的氧气调峰等,立足低温深冷技术与产品的进一步开发和设备改造,兼顾未来氧气发展需要及氧气、氮气的供应现状,形成一套可推广复制使用的氧氮系统应急保障节能模式。

2.2 技术方案

首先,从完善现有供氧系统的应急生产系统及节能优化的角度出发,进一步降低氧气放空率、制氧综合能耗、生产经营成本,有效解决现有系统存在的问题。

其次,提前利用缓建的30 000 Nm3/h制氧系统中的氧氮冷能利用装置以及液氧、液氮储存和汽化装置,通过适应性改造加速技术优势变现,提早发挥经济效益,避免资产闲置带来的财务成本增加。

最后,组建一套完善的供氧系统应急生产装置,形成以冷能可变循环利用为特征的一体化集群控制系统,达到提高供氧应急能力与兼顾节能优化目的。

2.3 开发策略

2.3.1 扩建液氧储槽及汽化系统

由于已有系统液氧储备能力只有1 650 m3,最多能存储120万Nm3的氧气,只能满足约60 h制氧系统故障抢修时间的供氧量,而现有统计数据显示,制氧系统故障时间大约为120 h,因此需要新增一套1 800 m3液氧储槽及加压蒸汽汽化系统,满足存储总量260万Nm3氧气的要求,提供约130 h的应急保障能力。其工艺流程布局示意图如图1所示。

图1 液氧储存及汽化系统工艺流程布局示意图

液氧储槽及汽化系统用于储存液氧,同时当氧气输送系统出现氧气缺口时,即可启动中压液氧泵,将液氧加压至1.6 MPa.G,在紧急状态下使液氧经管道进入水浴式汽化器汽化至常温,然后送入管网。在液氧泵预冷期间,可将50 m3液氧真空绝热贮槽中已经自增压至所需压力的液氧送入水浴式汽化器汽化至常温,然后送入管网。在正常情况下,将液氧输送至氧氮冷能利用装置与氮气进行冷能交换,汽化为氧气,然后输送至氧气管网。当管网中1.2 MPa氧气或0.3 MPa氧气富裕时,通过与压缩液氮进行冷能交换,液化后回收至液氧储槽供应急备用或销售。

2.3.2 新建液氮储槽及汽化系统

厂区内现有5台氮气压缩机,分别为3台处理能力150 Nm3/min的氮气压缩机和2台处理能力300 Nm3/min氮气压缩机。通常情况下,开1台300 Nm3/min和3台150 Nm3/min的氮气压缩机。

2019年,氮压机负荷均值为87.2%,标准差为10.9%,全距为66.7%[1],表明存在可利用的氮气余量供长期开发,因此需要开发存储设备和冷能来源。

为此,新建1套1 800 m3液氮储槽及加压蒸汽汽化系统。液氮储槽系统主要包括1台1 800 m3液氮储槽、1台工艺液氮泵、1台液氮充装槽车泵及1套液氮蒸汽汽化系统,其工艺流程布局如图2所示。

图2 液氮储存及汽化系统工艺流程布局示意图

当用户管网需要供气时,即可启动液氮泵,将液氮加压至0.75 MPa.G,在紧急状态下,液氮经管道进入水浴式汽化器汽化至常温,然后送入氮气管网;在正常情况下,将液氮输送至氧氮冷能利用装置,与氧气进行冷能交换后生产出氮气与液氧,液氧进液氧储槽,氮气则进入氮气输送管网。当氧气输送系统出现供氧量不足时,氮气通过氧氮冷能利用装置与液氧冷能交换后生产液氮和氧气,氧气进入供氧管网,液氮进入液氮储槽。

2.3.3 构建氧氮冷能利用装置

2.3.3.1 原有氧气回收与调峰系统现状及缺点

根据长期数据的统计分析,虽然合成炉、闪速炉、顶吹炉三大冶金炉窑生产系统的间歇停产时间只占总生产时间的5%~7%,但放散的氧气总量巨大,占整个氧气放空量的95%以上。如何回收这部分氧气是提高系统综合利用率的关键。

气态氧与液态氧的体积比约为800∶1[2],因此储存液态氧是合理的选择,但氧气液化需要消耗大量的能量,需要另辟蹊径解决存储和耗能的问题。

三大冶金炉窑最大氧气用量可达87 000 Nm3/h,现有79 000 Nm3/h氧气供应能力与之相比,存在8 000 Nm3/h的缺口。在短时间内该缺口可以利用液氧储槽满足,但是液氧汽化系统使用蒸汽加热,既浪费了热能,又浪费了宝贵的冷能资源。

2.3.3.2 氧氮冷能利用装置

依据现状分析和工艺仿真计算,短时间放散的0.3 MPa氧气和1.2 MPa氧气具有适宜的液化潜热和沸点,而液氮具有良好的冷能,因此构建装置将液氮加压后与上述氧气换热,就可以实现氧气液化回收,同时利用带压氧气的液化潜热和液化温差将0.7 MPa的液氮汽化,得到压缩氮气。这种氧氮冷能利用装置只需消耗氮气压缩机1%的单位能耗[3],就能达到液化氧气、输出压缩氮气的双重目的。该工艺流程液化氧气(1.2 MPa)的能力为10 000 Nm3/h,输出压缩氮气(0.7 MPa)的能力为11 000 Nm3/h。

鉴于系统93%~95%的时间需要氧气进行调峰,这种氧氮冷能利用装置还可以利用存储的液氧,通过传热交换冷能,液化平时氮气压缩机内富裕的压缩能力约10.9%(4 500 Nm3/h)的氮气,从而获得约3 000 Nm3/h的氧气调峰能力。此外,这种氧氮冷能利用装置也可以作为正常生产措施,通过降低制氧机组负荷,实现氧氮冷能互换,提供用户间断不用氧时回收液化氧气所需的冷能。其工艺流程布局如图3所示。

图3 氧氮冷能利用装置系统工艺流程布局示意图

氧氮冷能利用装置是本系统的主体部分,安装在室外,其内部主要包括2台板式主换热器、低温管道及附件。氧氮冷能利用装置用于对液氧、液氮的冷能进行可变循环利用。其工艺组织主要有两种:1)当氧气供应不足或制氧机组负荷降低时,进行汽化液氧回收氮气操作,来自1 800 m3液氧储槽的液氧与来自氮气管网的氮气通过热交换,生产氧气与液氮,然后氧气进入氧气供应管网,液氮进入1 800 m3液氮储槽;2)当氧气富裕时,进行汽化液氮回收氧气操作,来自1 800 m3液氮储槽的加压液氮与来自氧气管网的氧气通过热交换,生产氮气与液氧,然后压缩氮气进入供应管网,停开氮气压缩机,液氧进入1 800 m3液氧储槽。

氧氮冷能利用装置旁边安装了2台液氮泵,它们也是本装置的组成部分,安装在室外。2台进口液氮泵及所有低温管道、附件均安装在冷箱内,采用珠光砂充填保冷。

2.3.3.3 氧氮冷能利用装置运行模式

2.3.3.3.1 汽化液氧、回收液化氮气模式

三大冶金炉窑同时大投料量生产运行时,供氧系统由于没有备用设备,且制氧机组负荷频繁调整,严重影响制氧系统的分馏工况,因此只能采用蒸汽加热汽化器汽化液氧的办法,补充用户需求缺口。

各用户使用的氮气是由制氧机组分馏塔出来的0.02 MPa氮气,由氮气压缩机将氮气压力提升至0.7 MPa后输送至氮气管网。供氮系统的杂用氮气与仪表氮气供应采用压力、流量协调控制的方式。为了保证各用户仪表氮气及杂用氮气的正常使用,通常要保证管网压力在0.6 MPa左右,投用2~3台150 m3/min 和1台300 m3/min氮气压缩机。其中一台150 m3/min氮气压缩机由于负荷不能达到85%,为了防止喘振,始终存在放空现象。这种运行模式虽然保证了氮气管网的压力,但存在氮气大量放空,造成氮气压缩机大量电能损失,增加了供氮系统的运行成本。因此,在汽化液氧、回收液化氮气工况模式下,将氮气压缩机调整为全负荷运行状态,多余氮气回收液化进入液氮储槽。这样既回收了液氧冷能,同时节约了液氧汽化时所用的蒸汽,又保证了氧气、氮气的正常供应,更可以降低制氧机的负荷,节约能耗。

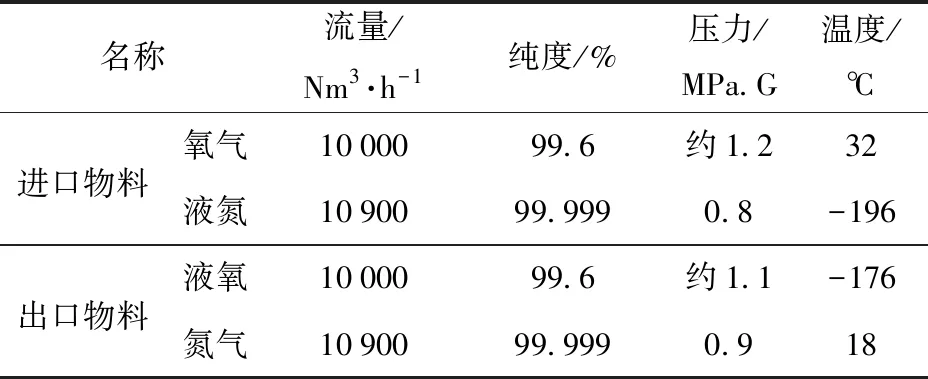

1)工况1:来自1 800 m3液氧储槽的液氧不加压直接进入氧氮冷能利用装置汽化,给低压氧气供应管网补充2 000~3 000 Nm3/h的氧气(0.025 MPa),同时回收液化2 250~3 300 Nm3/h的氮气(0.7 MPa)进入液氮储槽。这种氧气调峰供应方式既节约了蒸汽,又降低了氧气生产成本。这种工况占氧氮冷能利用装置约93%时间。具体运行参数见表1。

表1 物料参数表

2)工况2:来自1 800 m3液氧储槽的液氧,通过储槽液氧泵加压进入氧氮冷能利用装置汽化,给低压氧气供应管网补充3 000~5 000 Nm3/h氧气,同时回收液化3 300~5 500 Nm3/h氮气进入液氮储槽。该工况的运行模式与工况1相似,用于更多的氧气调峰。具体运行参数见表2。

表2 物料参数表

2.3.3.3.2 回收液化氧气、汽化液氮模式

当闪速炉、顶吹炉及合成炉三大冶金炉窑出现停料点检、因设备故障停产、系统月修等情况时,整个氧气应用生产系统具有间歇性的特性,放空的氧气量占整个氧气放空比例的95%以上。

在此情况下,氧氮冷能利用装置将启用回收液化氧气、汽化液氮的模式,同时停开1~2台150 m3/min氮气压缩机。压缩液氮汽化后送入氮气供应管网,大量放散的氧气回收液化后进入1 800 m3液氧储槽。这样既回收了大量放散的氧气,又节约氮气压缩机的电能消耗,同时回收液氮冷能。

1)工况1:在氧气供应管网出现0.3 MPa氧气供应过量的情况下,启动液氮泵加压来自1 800 m3液氮储槽的液氮,使其进入氧氮冷能利用装置后与回收氧气进行冷能交换,产生的液氧进入1 800 m3液氧储槽,压缩氮气进入氮气供应管网。具体运行参数见表3。

表3 物料参数表

2)工况2:在氧气供应管网出现1.2 MPa氧气供应过量的情况下,启动液氮泵加压来自1 800 m3液氮储槽的液氮,使其进入氧氮冷能利用装置与回收氧气进行冷能交换,生产液氧,液氧进入液氧储槽,氮气进入氮气供应管网。这种工况是回收氧气的设计工况点,虽然使用时间只有约5%,但产生的经济效益十分显著。具体运行参数见表4。

表4 物料参数表

3 应用情况

采用氧氮冷能利用装置,实现了氧氮产品冷能相互转化的可变多循环工艺,达到既可实现氧气回收又可实现氮气液化的目的;新增空分系统快速变负荷调整模式,利用液氧汽化回收冷能方式液化氮气,减少蒸汽消耗,大幅提高氧氮资源利用率;新增氧气低成本液化回收模式,将短时间放散的氧气液化回收至储罐中;开发利用液氮冷能回灌,大幅缩短制氧系统启动时间,降低了因冷能制取系统故障导致制氧系统停产的风险。

该系统从2018年投用至今,累计回收氧气约1 400万Nm3,释放压力氮气约1 550万Nm3,提供调峰用氧气约1 800万Nm3,节约蒸汽约7 000 t,年节约电能约2 700万kW·h,减少制氧系统应急检修时间约1 400 h,大幅提高了供氧系统应急保障水平,年均效益超过2 000万元。

4 结束语

通过针对性的开发应急生产措施和构建冷能可变循环回收利用方式,可以极大改善供氧系统保障能力,同时通过长期稳定的调峰手段可以产生良好的节能效益,值得大面积推广使用。