深孔注浆加固技术在大采高工作面末采阶段的应用

2022-03-11范卫军

范卫军

(山西晋煤太钢能源有限责任公司,山西 吕梁 033207)

0 引 言

大采高工作面具有单产高、生产高度集中及对煤层厚度变化适应性强等优点,普遍用于我国中厚煤层开采的各大井田[1]。但大采高工作面因推进速度快、开采扰动大,生产过程中矿压显现较为明显,尤其是工作面末采阶段,对未回采煤体压力较大,工作面常出现片帮、冒顶事故,采动影响范围内的顺槽巷道变形加剧,不仅影响工作面推进度及产量,更影响工作面安全生产。因此,防煤体片帮、冒顶是大采高工作面末采阶段需要采取的措施。超前深孔注浆是提高煤岩体抗压强度,增强煤体结构稳定性的重要技术[2],基于此,通过对寺河矿5303 工作面大采高末采阶段采取深孔注浆加固,解决末采阶段的片帮、冒顶问题,以确保工作面末采阶段安全、快速推进。

1 工程概况

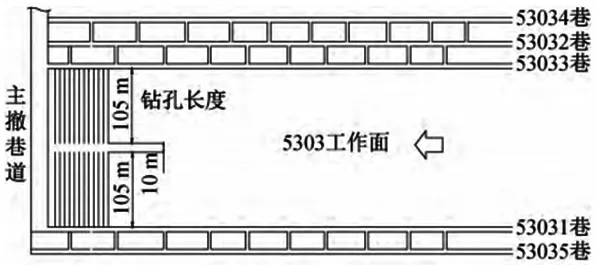

寺河矿5303 工作面位于矿井西五盘区中部,工作面开采3 号煤层,煤层均厚5.7 m,工作面一次采全高,属大采高工作面。5303 工作面煤层底板标高-173~-206 m,地面标高+395~+476 m,工作面走向长度1 280 m,倾斜长度220 m,煤层平均倾角3°。工作面共布置4 条顺槽巷道,均沿煤层底板布置。通风方式为“两进三回”U 型通风。工作面南侧布置53031 巷和53035 巷,其中,53031 巷为皮带运输巷兼进风巷,53035 巷为材料运输巷兼进风巷。工作面北侧布置53033、53032 和53034 巷,其中,53033巷为皮带运输巷兼回风巷,53032 巷为材料运输巷兼回风巷,53034 巷为回风巷,工作面西侧为末采结束后的回撤巷。巷道平面布置如图1 所示,煤层及顶底板岩性物理力学参数见表1。

表1 煤层及顶底板岩性物理力学参数表

图1 5303 工作面平面布置图

2 大采高工作面煤体片帮、冒顶机理及治理思路

2.1 煤体结构破坏机理分析

大采高工作面发生煤体片帮、冒顶主要与煤体自身物理力学性质、工作面采高、推进度及支架阻力等因素有关[3]。煤体硬度越低,稳定性就越差,越容易发生片帮、冒顶事故。大采高工作面因采空区顶板下沉空间大,导致顶板“三带”较高,造成顶板压力较大,从而作用到工作面煤壁上的压力也增大,导致煤壁裂隙发育加剧。推进度越低,压力作用在煤壁上的时间越长,会致使煤壁裂隙更加发育。支架阻力偏低,会导致作用到煤壁的压力偏高,是引起煤壁片帮、冒顶的主要因素之一。工作面末采阶段,采动应力集中在末采煤柱上,更易引发煤墙片帮、煤体冒落。

2.2 煤体片帮、冒顶治理思路分析

根据大采高工作面煤体结构破坏机理分析可知,对煤体造成破坏主要有压裂破坏和剪切破坏两种形式,对大采高工作面煤体造成破坏的各类因素中,提升支架阻力是末采阶段必须采取的措施,但支架阻力提升范围有限,不能有效解决片帮、冒顶问题,加快工作面推进度需先解决片帮、冒顶问题。因此,为确保有效治理片帮、冒顶,需加强煤体自身物理力学性质上,即增强煤体自身的结构强度。

煤体注浆是提高煤体自身结构强度的有效方法,通过注浆使浆液渗入煤体孔隙内,浆液凝固后形成浆脉网络,实现对煤体的固结,从而增强煤体结构强度及整体稳定性。注浆固结煤体示意图如图2 所示。

图2 注浆固结煤体示意图

3 注浆钻孔布置方案设计

在工作面进入末采段前,通过工作面两巷向末采段煤体内施工深孔进行注浆,从而提高末采段煤体结构强度,为末采段防片帮、冒顶和快速推进创造条件。

3.1 钻孔布置及注浆方案

1)通过工作面两巷向末采段施工钻孔,钻孔深度、间距、排距布置要满足末采段全部煤体注浆加固的覆盖范围。

2)钻孔分高、低孔布置,终孔位置在回采高度范围内,确保浆液在煤体中均匀扩散。

3)瓦斯抽采孔与注浆深孔合一设计。即施工瓦斯抽采钻孔时,在满足瓦斯抽采前提下,按照注浆深孔设计,钻孔成孔后,先插管、封孔进行瓦斯抽采,工作面进入末采期后停止抽采变更为注浆钻孔进行注浆。该钻孔前期进行瓦斯抽采后,释放瓦斯压力,减少瓦斯压力对煤体的破坏,后期进行深孔注浆期间,又可通过注浆填补瓦斯抽采造成的煤层裂隙,从而增强煤体结构稳定性。

4)工作面回采至距离回撤巷80 m 时开始对末采段50 m 进行深孔注浆,并监测工作面两巷及回撤巷围岩变形量及变形速率。

3.2 钻孔参数设计

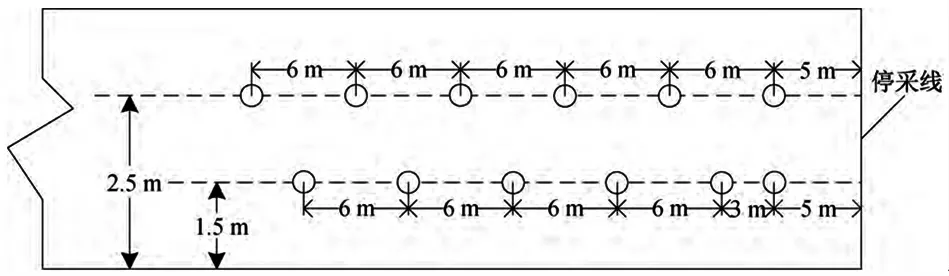

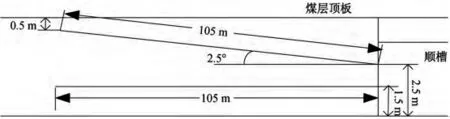

根据钻孔布置方案及煤岩层物理力学性质进行注浆深孔设计,从工作面53031 巷及53033 巷向末采段煤体布置注浆深孔,两巷均布置高、低2 排钻孔,每排钻孔数量均为8 个(控制末采段50 m),孔深均为105 m。钻孔布置平、剖面如图3、图4 所示。

图3 钻孔平面布置图

图4 钻孔剖面布置图

如图3 所示,下排孔距底1.5 m,上排孔距底2.5 m,孔间距均为6 m,为保证均匀注浆,上、下孔间呈“三花”布置,根据煤层倾角,53031 巷上排孔倾角为+2.5°,下排孔倾角为0°。53033 巷上排孔倾角为0°,下排孔倾角为-2.5°。

4 注浆材料与设备

4.1 注浆材料及配比选取

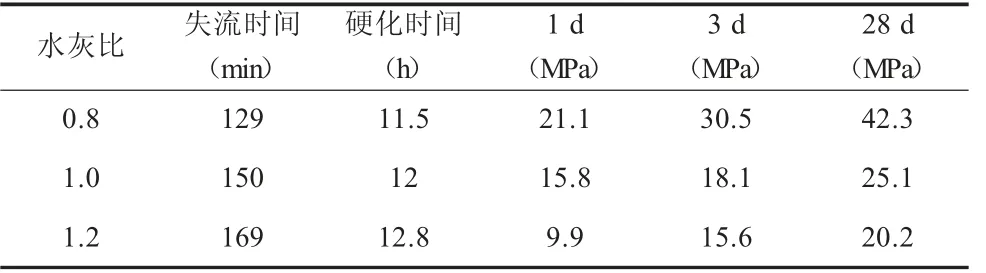

设计选取的注浆材料为联邦加固I 号,该注浆材料在加水搅拌后,40 min 内均具有较好的流动性,可满足管路泵送及深孔注浆扩散时间需要,且该注浆材料为超细水泥颗粒,能够进入煤层细小裂隙内,保证对煤体的注浆渗透效果。40 min 后开始凝结,9~12 h 即可完全硬化,完全硬化后单轴抗压强度可达20 MPa 以上。不同水灰比下该注浆材料在抗压强度见表2。

表2 联邦加固I 号不同水灰比抗压强度表

水灰比配比选取:根据5303 工作面末采阶段注浆需要,结合钻孔深度、凝结时间及抗压强度等因素进行综合考虑,选取硬化时间较短、抗压强度较高的0.8 水灰比。

4.2 注浆设备与注浆控制

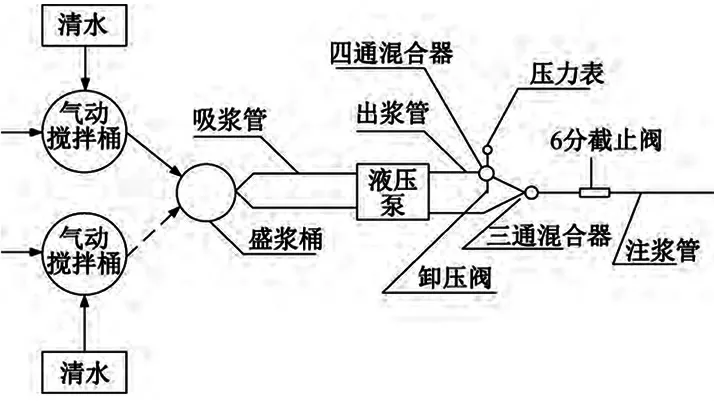

根据深孔注浆需要,注浆设备采用压力高、排量大的ZBYSB100/20-5 型液压注浆泵,包括QB260 型气动搅拌桶、盛浆桶和输浆管路等。注浆压力控制在4~8 MPa,注浆期间可根据返液情况调整泵压,当发现串孔情况应停注一段时间后复注,发生孔外漏浆严重时应停注查明原因,重新封堵后方可再次注浆,确保注浆效果。注浆设备布置如图5 所示。

图5 注浆设备布置示意图

5 效果分析

通过对5303 工作面末采段进行深孔注浆,24个注浆孔共计注浆332.5 t,注浆后对注浆效果进行分析,具体效果如下:

1)5303 工作面回采至距回撤巷120 m 后,受采动影响及煤柱变窄原因,53031、53033 巷及回撤巷围岩变形量及变形速率开始逐步增大,回采至距回撤巷80 m 时对末采段进行深孔注浆,注浆加固后监测发现,3 条巷道围岩变形速率明显变缓。

2)回采至距回撤巷80 m 前(注浆加固前),工作面回采期间片帮次数呈上升趋势,最高片帮次数达每班11 次,片帮深度也呈增加趋势。注浆加固后,片帮次数及片帮深度有所降低,回采至距回撤巷道50 m 以内时,片帮次数最高仅每班6 次。

3)回采距回撤巷50m 以内的末采段,回采期间未发生较大片帮及冒顶事故,仅用时8 天便顺利回采至回撤巷,保证了工作面的推进度,使回采设备安全进入回撤巷,实现末采阶段的安全生产。

6 结 论

1)深孔注浆可有效改善煤体结构稳定性,提高煤体结构强度,减少煤壁片帮、冒顶事故发生。

2)通过对5303 工作面末采段采用深孔注浆实施煤体加固后,提高了末采段煤柱的煤体强度,减缓临近巷道的围岩变形速率。深孔注浆加固后,末采段回采期间冒顶次数及片帮深度得到有效控制,保证了末采阶段工作面的推进度,实现了末采段的安全生产及回采设备的顺利回撤。