高马赫数射流预冷试验装置设计及试验验证

2022-03-11胡铭鑫常鸿雯尚守堂薛洪科刘旭峰

胡铭鑫,常鸿雯,尚守堂,薛洪科,刘旭峰

(中国航发沈阳发动机研究所,沈阳 110015)

0 引言

近年来,高速飞行器已成为航空领域的重点研究方向,其动力技术是研究的难点之一。目前,中国航空飞行器配装的发动机能够实现的最高飞行马赫数仅为2.2~2.3,与国外先进水平相比存在较大差距。经理论计算,当≥3时,发动机进口温度会超过600 K,因此,传统的涡轮发动机因受涡轮前温度和使用条件限制,马赫数一般不会超过3,从而制约了发动机的工作包线范围。

对此,国外率先采用组合循环和进气预冷的方式开展了航空发动机扩包线技术研究,最具代表性的是美国研究的射流预冷发动机和日本研究的吸气式涡轮冲压膨胀循环发动机,其中刘红霞等对美国高超声速涡轮基组合循环发动机的研究进展进行了论述与分析。射流预冷发动机具有改动小、短期可实现等优点,在国外已具备一定的工程应用条件。而在中国,射流预冷发动机仍处于理论研究与试验验证阶段,暂不具备工程应用条件。王芳等对高超声速巡航导弹理想动力系统-TBCC 发动机及其关键技术进行了分析;杨天宇等和芮长胜等则先后论述了高速涡轮发动机技术发展和研究现状;李成等进行了射流预冷却吸气式涡轮火箭发动机性能模拟研究;梅东牧等开展了吸气式空天飞机对TBCC动力的需求分析;张彦军等则针对3 一级高速涡轮发动机进行了结构方案研究。射流预冷技术主要通过在发动机进口前喷射预冷介质来冷却气流,使风扇/压气机前气流的总温降低或维持在某一温度,从而使发动机在高飞行马赫数下仍然具有较大的推力。目前,中国已开展了整机射流预冷地面试验验证工作,通过对试验的总结和试验数据的分析整理,初步掌握了射流预冷对发动机性能的影响,但为了使发动机不再受飞行马赫数和飞行高度的限制,从而有效扩展发动机的工作包线,相关技术的理论和应用研究亟需开展。

本文在整机射流预冷试验的基础上,全新设计了1 套高马赫数射流预冷试验装置,提出了2 种不同喷杆布局的射流段,对2 种射流段的流场均匀性进行了仿真分析,并选取了部分工况开展了相关试验,验证了高进气温度下射流预冷试验装置的功能及有效性。

1 功能流程及需求识别

高马赫数射流预冷试验装置直接与试验台管路连接,装置所需的压缩空气及其控制系统所需的动力电源均由该试验台提供。根据整机射流预冷试验总结的经验,本文所设计的试验装置主要由试验段、水系统和测控系统组成,其功能流程如图1 所示。其中,试验段包括射流段、测试段及支撑架,水系统包括水箱、供水装置、分配组件及吹扫装置。

图1 试验装置的功能流程

为了使试验装置能够满足试验需求,应对设计指标进行需求识别分析,包括功能需求、六性需求和接口需求,需求识别分析结果见表1。

表1 需求识别分析结果

2 试验装置设计

试验装置布置如图2所示。

图2 试验装置布置

2.1 试验段设计

试验段由射流段、测试段及支撑架组成。在测试段末端预留激光测温接口,用于校准温度测量值。试验段的设计应以满足试验台接口尺寸为前提,因此试验段管路设计为圆形,前端与试验台进气管路采用法兰形式连接,后端插入排气引射器腔体内用于吸收管路热膨胀。

2.1.1 管路热膨胀分析

由于试验段前、后两端的进、排气管路均由固定支架支撑,故试验段的管路热膨胀由试验段与排气引射器连接处吸收,连接处结构为试验段后端筒体插入排气引射器进口法兰,并通过活套法兰压紧盘根进行密封,如图3所示。

试验段全长为,管路线胀系数为,管路装配时室温为,当入口截面温度达到最大试验状态点时,管路的热膨胀量△为

由此可知,管路的最大热膨胀量满足≤40 mm的设计需求,图3 中的测温预留接口距排气引射器进口右侧法兰端面不小于40 mm,可充分吸收管路热膨胀,避免二者因热膨胀发生干涉。

图3 试验段与排气引射器连接处结构

2.1.2 射流段设计

射流段设计的核心问题是如何在总压恢复系数和堵塞比满足要求的前提下,尽量多地布置喷杆。喷杆数量越多,安装的喷嘴数量就越多,但同时也意味着堵塞比越大,这会对气流的流场均匀性和总压恢复系数造成影响。

射流段按需求设计成直杆型和圆环型2 种形式,可根据具体的试验要求更换,2种射流段的喷杆均可实现180°旋转,满足顺喷和逆喷2种方向的喷射需求。

2.1.2 .1 直杆型射流段结构设计

对于直杆型射流段,为使射流预冷效果达到最佳,最终选择了5支喷杆在2个截面内交错布置,以减小单一截面的堵塞比。同时,为了对比不同喷杆布置形式对射流预冷效果的影响,该射流段也可实现单排喷杆的布置,故在2个截面均预留5个喷杆安装孔,多余的5 个安装孔用堵头封堵。喷杆沿径向等间距布置,喷杆直径尽量小,具体结构如图4所示。

图4 直杆型射流段

2.1.2 .2 圆环型射流段结构设计

对于圆环型射流段,设计2 个环形喷杆,使可安装的喷嘴数量尽量多,为了减小单一截面的堵塞比,2个喷杆需安装在2 个截面内,故该射流段只能实现双排喷杆的布置方式。同时,为了保证气流的流场均匀性,2 个喷杆的大小(即中径)应当不同,大环中径应为小环的2 倍,2 个喷杆均靠3 个接头夹紧固定,其中大环喷杆采用双接头供水,小环喷杆采用单接头供水,具体结构如图5所示。

图5 圆环型射流段结构

2.1.2 .3 2种射流段参数计算

按马赫数=3.5、飞行高度=23 km 的最大状态点计算2 种射流段的堵塞比和总压恢复系数,沿程压力损失Δ为

式中:为摩擦系数;为介质流速,m/s;为重力加速度,m/s;为直管长度,m;为管路内径,mm。

计算结果见表2。

表2 2种射流段参数计算结果

从表中可见,2 种射流段的总压恢复系数均可满足不小于0.975 的设计需求,直杆型射流段按单排喷杆布置时堵塞比达到了35.6%,是满足设计需求的最大堵塞比要求,若堵塞比继续增大,会表现出明显的节流特性,从而影响最终的试验效果。

2.1.3 喷嘴分布及选型

为使流场均匀,喷嘴布置应遵循等间距、均匀布置的原则,虽然喷嘴的数量越多,可满足的流量范围越大,但受喷杆数和安装形式的影响,喷嘴数不可能无限多。

对于直杆型射流段,为了保证喷嘴均匀布置,设计同一喷杆上相邻喷嘴的间距与喷杆的径向间距相同,不同喷杆上相邻的3 个喷嘴呈等边三角形交错布置。因此,根据图4 中射流段的实际结构,此射流段最多可布置19个喷嘴。

对于圆环型射流段,为了保证喷嘴均匀布置,设计同一喷杆上相邻喷嘴之间的距离与大环、小环2 喷杆的中径距离相同,不同喷杆上相邻的3 个喷嘴角向呈等边三角形交错布置,因此根据图5 中射流段的实际结构,设计大环喷杆上均匀布置12 个喷嘴,小环喷杆上均匀布置6个喷嘴,此射流段最多布置18个喷嘴。

按照上述喷嘴的布置方式,使用单一粒径喷嘴无法满足全部试验所需的射流流量,因此选取了3 种成熟度较高的喷嘴,其平均粒径分别为85、120、140 μm,在保证射流流量的同时也可研究不同喷嘴粒径对介质蒸发率的影响。

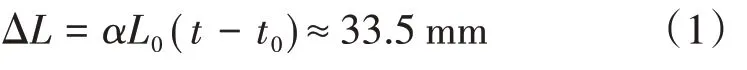

2.1.4 测试段设计

受试验台接口尺寸限制,同时兼顾测试能力的扩展需求,将测试段分为前、后2 部分,并通过法兰连接。前测试段与射流段通过法兰连接,包括2 个测试截面,后测试段插入引射器腔体内,包括测试截面和激光测温预留截面,测试段结构如图6所示。

图6 测试段结构

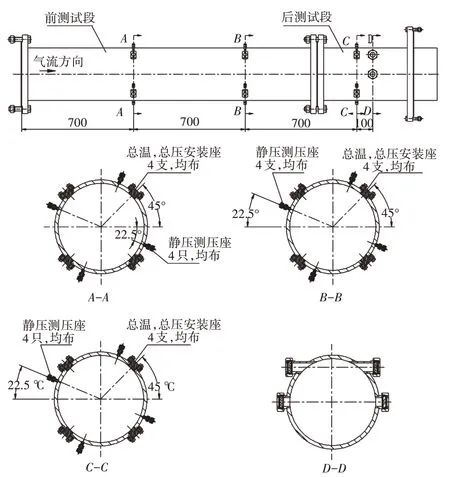

2.2 水系统设计

水系统主要包括水箱、供水装置、分配组件及吹扫装置等,原理如图7 所示。其中,水箱用于存储软化水;供水装置为软化水提供喷射压力以及流量、压力等参数的监控接口;分配组件与供水装置通过钢丝编制的软管相连,与射流段通过金属软管相连,从而连通水系统与试验段;吹扫装置用于在试验前后吹扫喷杆,避免喷嘴堵塞。

图7 水系统原理

2.2.1 供水装置设计

由于射流流量设计需求偏小且跨度较大,故采用大、小2 种型号的电动调节阀并联的形式调节射流流量,保证流量的可调节性和稳定性。在试验时,首先应调节大型号的调节阀至流量的90%处;再微调小型号的调节阀,使流量达到试验点的要求。

此外,选用合适型号的离心泵、涡轮流量计以及满足精度要求的过滤器共同组成供水装置,为试验段提供试验所需的射流介质。

2.2.2 分配组件设计

分配组件由分配管、射流电磁阀、吹扫电磁阀、减压阀及相应管路和支架组成,如图8 所示。2 路分配管分别与射流段的双排喷杆对应,分配管上不用的接头使用密封螺母封堵,2 路射流电磁阀可对射流段2排喷杆单独控制。

图8 分配组件结构

3 流场均匀性分析

为了验证并对比高温气体在经过2 种射流段后的降温效果以及沿程的流场均匀性,开展基于FLU⁃ENT 软件的温度场及压力场仿真分析。采用ε 湍流模型,选用solid-cone喷嘴类型,粒径分布选择Ros⁃in-Rammler 分布,入口采用质量入口边界条件,出口采用压力出口边界条件。计算工况按=3.5、=23 km的最大状态点模拟,见表3。

表3 仿真分析工况

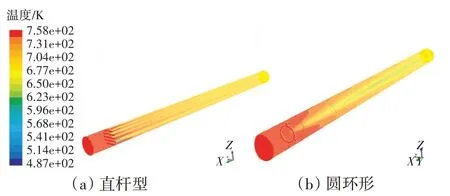

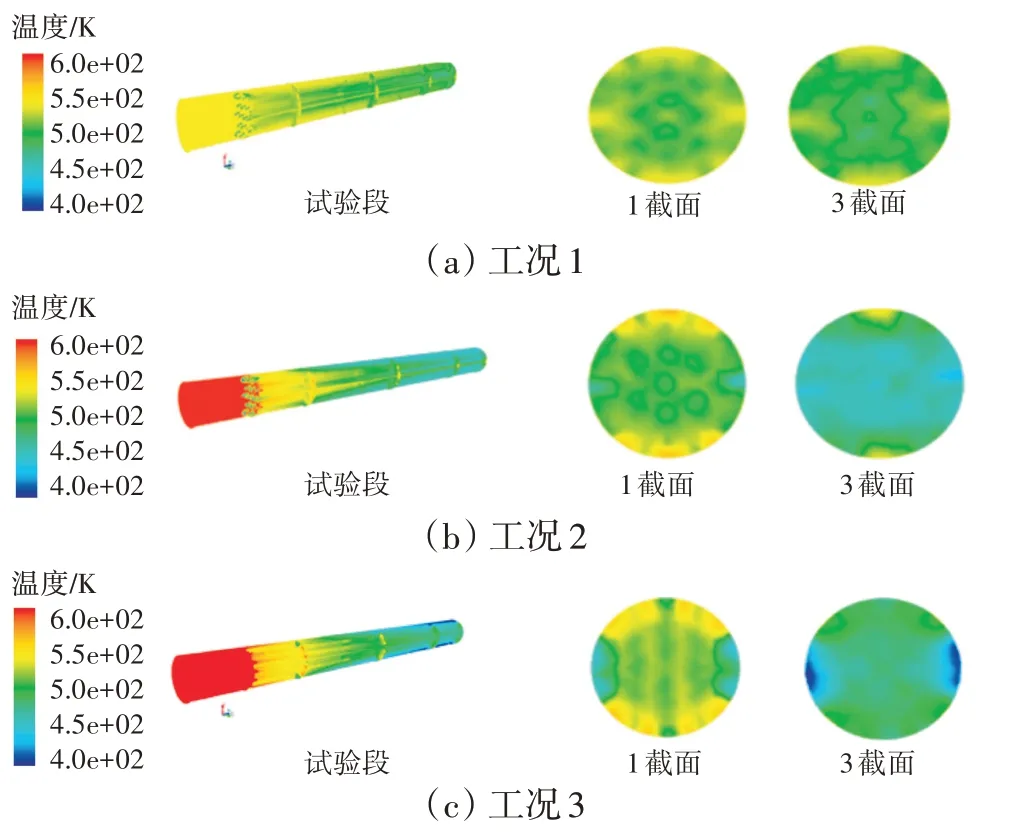

气体经过射流段后,整个试验段的温度场如图9所示。

图9 试验段内温度场

从图中可见,上述射流装置具有较好的降温效果,高温气体经过射流段后温度显著降低,且随着液滴在测试段沿程的不断蒸发,液滴蒸发率逐渐提高,沿程温度逐渐降低且温度场分布逐渐均匀,并在测试段出口截面蒸发效果达到最佳,蒸发率可达75%左右。

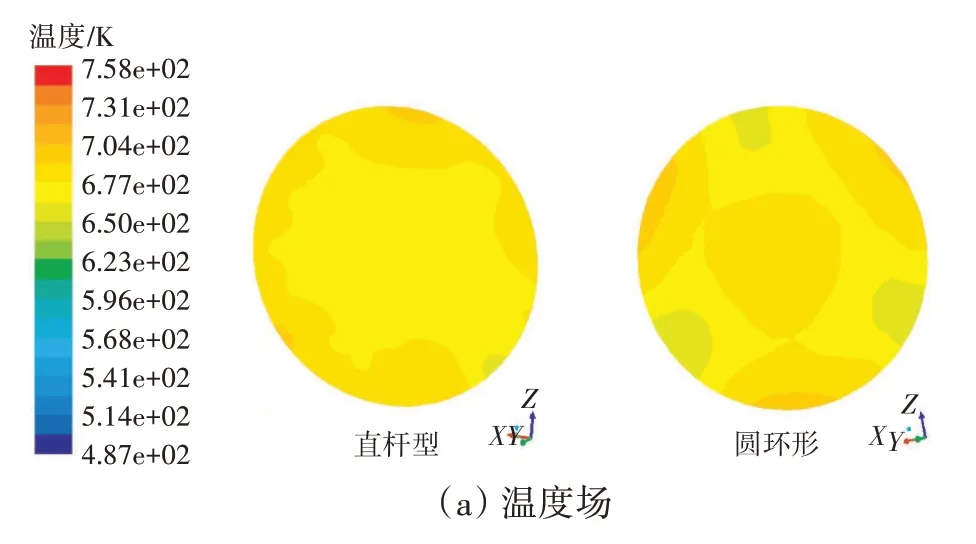

对测试段出口截面的温度场和压力场进行分析,结果如图10所示。

图10 测试段出口截面温度场和压力场

从图中可见,直杆型射流段的温度场和压力场分布更加均匀,这是由于其喷嘴分布均匀且几乎覆盖了整个喷射截面,气体来流与喷射液滴能够充分掺混所致。此外,由压力场仿真结果可知,2 种射流段的总压恢复系数与表2中的理论计算结果基本吻合。

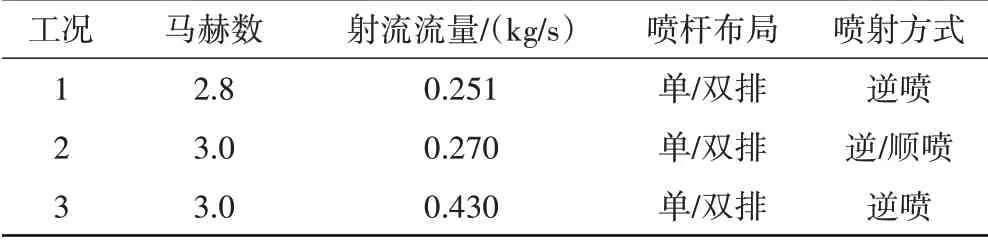

4 试验验证

为进一步验证高马赫数射流预冷试验装置的功能、摸清不同工况对射流预冷效果的影响,开展了基于直杆型射流段的射流预冷试验,试验工况见表4。

表4 试验工况

在试验时,试验装置运转良好,喷嘴性能稳定,未发生大面积堵塞现象,表明试验段和水系统结构合理、设计符合预期需求。

4.1 温降特性验证

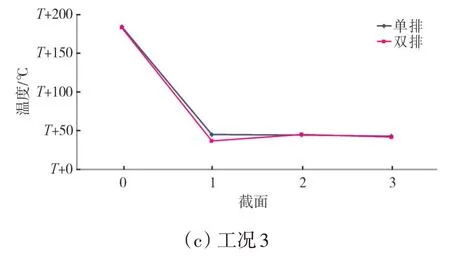

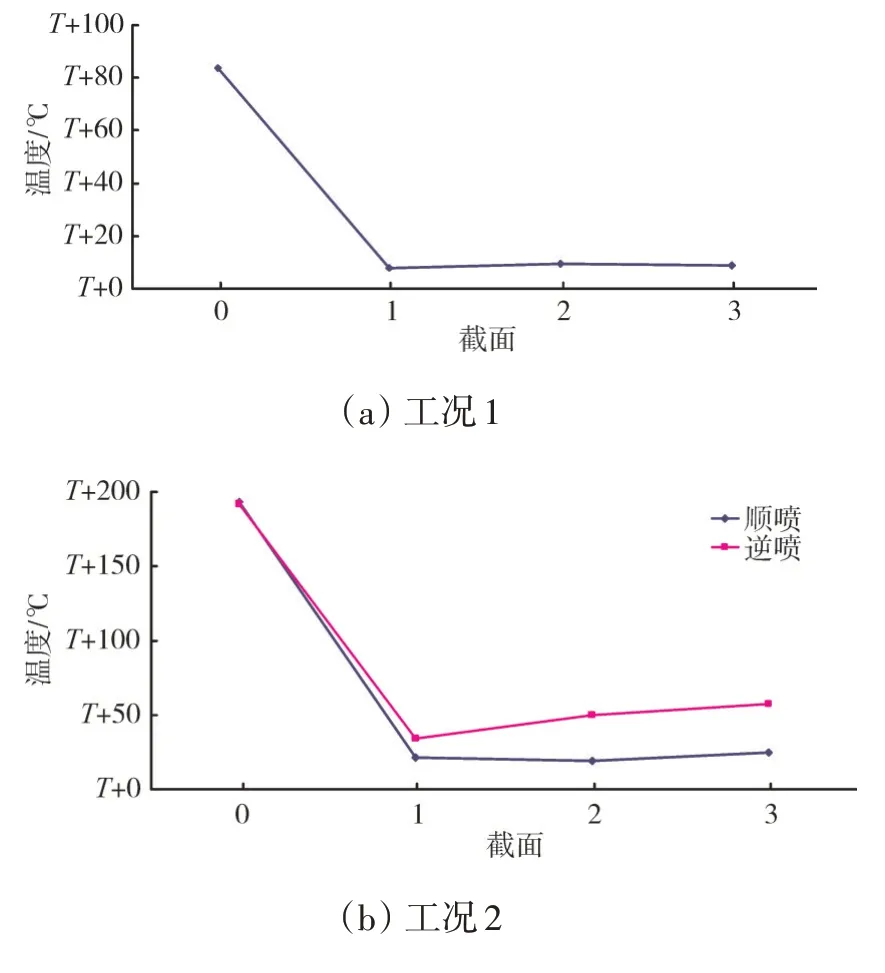

在不同工况下,高温气体经过试验段各测试截面的温度曲线如图11 所示。图中0 截面代表射流段前端的进气截面,1~3截面分别代表测试段的3个测试截面-、-、-。

图11 不同工况下各测试截面的温度曲线

从图中可见:

(1)各工况温度曲线趋势与理论分析吻合,截面实际温降略高于理论温降,这是由于喷射液滴蒸发不完全,造成温度传感器表面积水所致;

(2)针对工况2,单排喷杆顺喷的温降高于逆喷的温降,与理论分析不符,分析认为这是由于顺喷的雾化效果较差所致;

(3)针对工况3,逆喷时单、双排喷杆的温降效果相差不大。

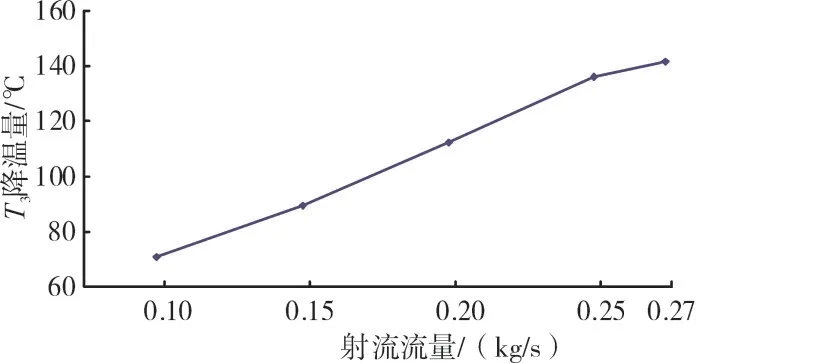

此外,还进行了同工况、不同射流流量下的双排喷嘴逆喷试验,得到截面的温降曲线如图12所示。

图12 T3截面温降曲线

从图中可见,当试验工况恒定时,随着射流流量的增加,截面的温降也随之增大,射流预冷效果也越明显。

4.2 总压恢复系数验证

在不同工况下,分别采用单、双排喷杆时试验装置的总压恢复系数见表5。

表5 单、双排喷杆总压恢复系数

从表中可见,各工况下试验装置的总压恢复系数均大于0.975,符合表1 中的需求,且与理论计算的偏差不超过1%;此外,双排喷杆试验的总压恢复系数普遍小于单排喷杆的。

4.3 流场均匀性验证

根据图6 中的各测试截面温度和压力传感器的布置形式,通过试验结果利用ANSYS分析软件对试验段温度场的均匀性进行验证,分析结果如图13所示。

图13 不同工况下试验段的温度场

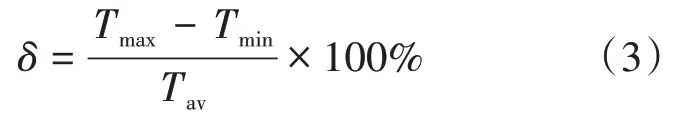

以测试截面的稳态温度畸变作为评价指标衡量温度场的均匀性

式中:、、分别为测试截面上的最高、最低、平均静温。

的计算结果见表6。

表6 温度场均匀性计算结果 %

从图13和表6中可见,测试段沿程各截面的温度逐渐降低且温度场分布逐渐均匀,与前文理论分析一致,其中心区域的温度低于壁面附近的温度,可认为中间区域的蒸发效果较好。

5 结束语

经验证,射流预冷试验装置总体运行良好、结构设计合理,能够完成全工况下的射流预冷试验,其温降特性和总压恢复系数符合试验预期。

目前仅开展了基于直杆型射流段的小流量射流预冷试验,后续将更换喷嘴型号、增大射流流量,验证不同粒径对射流预冷技术的影响,并将开展基于圆环形射流段的射流预冷试验,对比不同喷杆布局对射流预冷技术的影响。

本文的研究成果对中国航空领域射流预冷发动机的研制具有指导意义,可为未来配装射流预冷发动机飞行器的射流装置设计提供参考,但受飞行器实际空间限制,需对射流装置的具体结构进行进一步优化设计,使其具有体积小、质量轻的特点,以满足飞行器空中飞行的需要。