基于灵敏度分析的盘式开沟机性能分析及优化

2022-03-10陶晓东郭安福李万才

陶晓东,郭安福,李 辉,韩 伟,李万才,李 涛

(1.聊城大学机械与汽车工程学院,山东 聊城 252000;2.山东高唐新航机械有限公司,山东 聊城 252000)

开沟机是一种广泛应用于播种、施肥、地下电缆和管道铺设等生产活动的机械设备[1]。根据结构类型,开沟机可以分为圆盘式、螺旋式和开沟犁式等几种。其中,圆盘式开沟机具有转速低、扭矩大、工作效率高等优点,在市政管道铺设中应用最为广泛[2-3]。

国内外学者对开沟机的结构和性能进行了相关研究。刘迎春等[4]对外力导致的开沟机的纵向滑移、前倾和横向倾翻进行分析,为开沟机的整体设计提供了理论依据。王少伟等[5]研究了倾斜螺旋式开沟机工作参数对开沟作业的影响,对比了直刃刀、曲刃刀和齿形刀功率消耗的差异,研究结果为果园开沟机的优化设计提供了参考。秦宽等[6]将开沟机前进速度、开沟器入土深度、开沟器位置等作为试验参数进行正交试验,获得了最佳参数组合。武广伟等[7]设计了农田水渠专用开沟机,并在多地开展田间试验,验证了该开沟机能够适用于不同的土壤条件。何彬涛等[8]对圆盘式开沟机的刀具和土块的运动情况进行分析,得到了影响圆盘式开沟机抛土轨迹的主要因素。Wang等[9]仿照金龟子和穿山甲鳞片的结构设计了圆盘式开沟机,经过分析发现该仿生结构可以明显降低开沟机的工作阻力和能耗。

综上所述,国内外学者对开沟机的结构和性能进行了相关研究,并取得了一些成果,但对其在实际工程应用中出现的质量问题还缺乏关注。如某型开沟机的刀盘在开沟作业中发生断裂,严重影响了开沟机的寿命。

本文针对某型开沟机工作时出现的刀盘断裂的问题,分析了开沟机的工作原理,利用有限元方法对开沟机进行动力学仿真,并结合响应面分析原理分析刀盘开裂的主要原因;采用灵敏度分析方法分析导致刀盘断裂的最大应力与各刀具受力的灵敏度关系,建立基于不同刀具受力值、刀具材料弹性模量和刀盘厚度的多工况开沟机优化模型,并通过实验来确定开沟机的优化方案。

1 开沟机的工作原理和工作环境

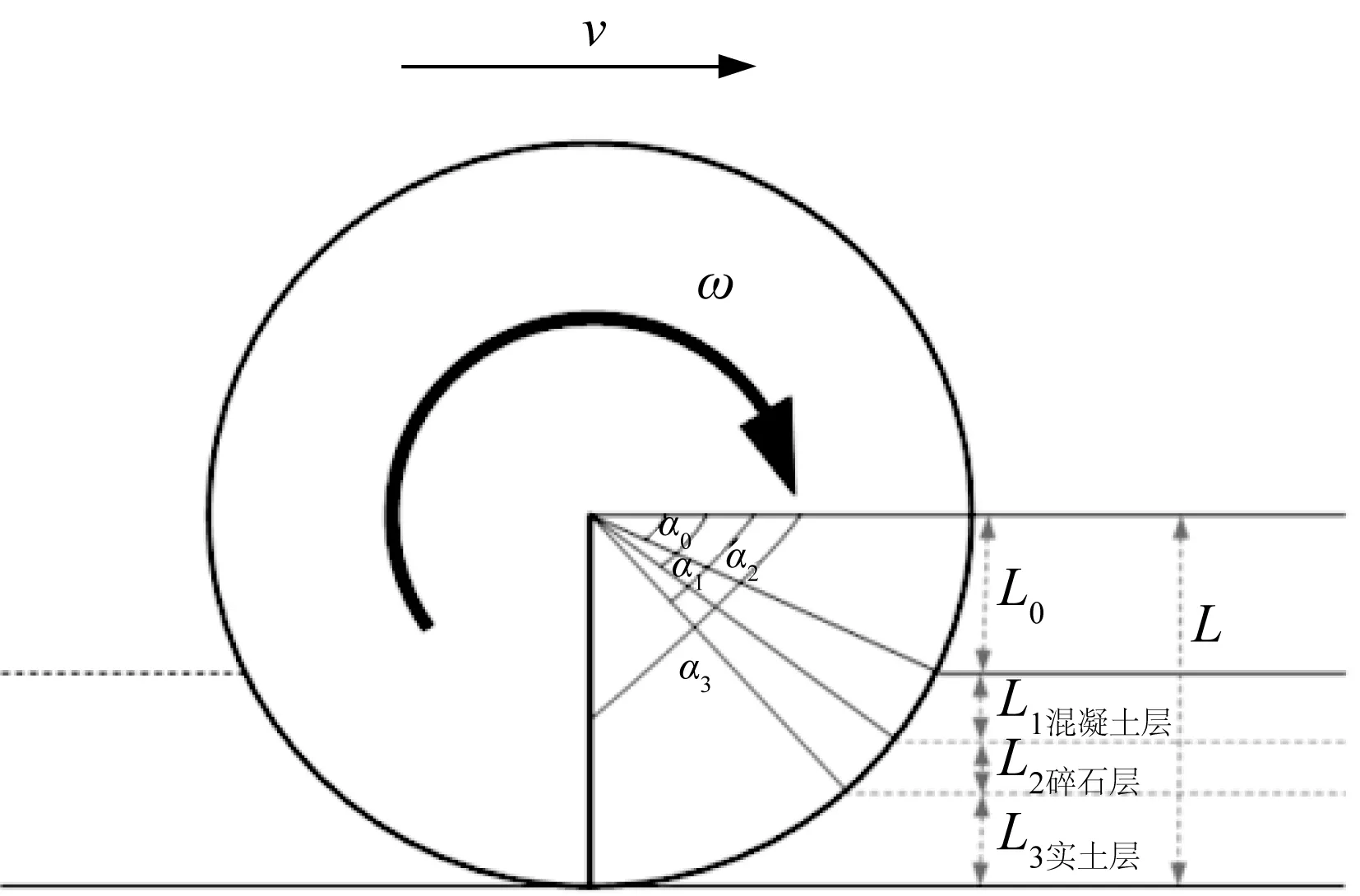

开沟机刀具的工作模型如图1所示。在开沟作业过程中,刀盘上各刀具的运动轨迹相同,仅切割面积随切割角度的变化而发生改变。因此,刀具的切割角度决定了其所受外力的大小和方向。其中,混凝土层的切割角度为α0~α1,碎石层的切割角度为α1~α2,实土层的切割角度为α2~α3。

图1 开沟机刀具工作模型Fig.1 Working model of cutter of ditcher

刀具受到的力F与切割角度α的关系为:

式中:ν为开沟机前进速度;b为刀具切割宽度;L为刀具切割深度;p为刀具所接触路面材料的抗压强度;n为刀盘转速;z为刀具总数量。

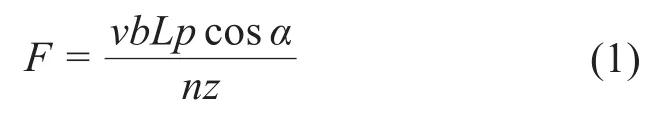

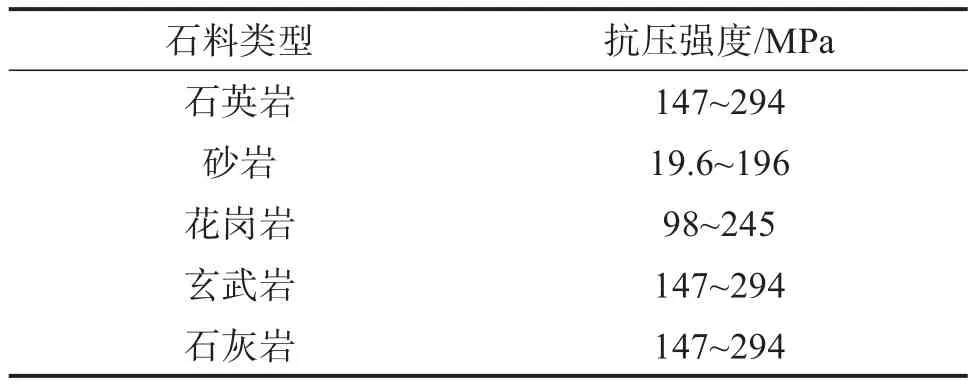

开沟机刀具设计为向外倾斜38°,以使开沟宽度大于刀盘宽度,避免刀盘与沟壁摩擦。由于刀盘两侧无摩擦阻力,仅须考虑正面所受合力。经过测算可知,在开沟机开700 mm深的沟时,在每一个瞬间同时参与工作的有18把刀具,其中5把刀具与混凝土层接触,4把刀具与碎石层接触,9把刀具与实土层接触。将刀具从上到下依次编号为1,2,…,18。利用ANSYS软件建立刀盘仿真模型,进行刀具受力仿真分析,如图2所示。

图2 开沟机刀具受力仿真分析Fig.2 Simulation analysis of stress on cutter of ditcher

开沟机通过刀具的旋转对路面进行挤压、拉伸和剪切[10],使路面材料出现裂纹,进行开沟作业;同时,生成的碎石片由刀盘带出。开沟机在作业中受到的阻力主要是刀具在切割面上的受力,因此,路面材料的力学性能是影响开沟机工作性能的主要因素。路面材料是由水泥、沙子、石料等组成的多相复合材料,其受力时会出现弹性变形和塑性脆性断裂等现象,从而改变了路面的力学性能。

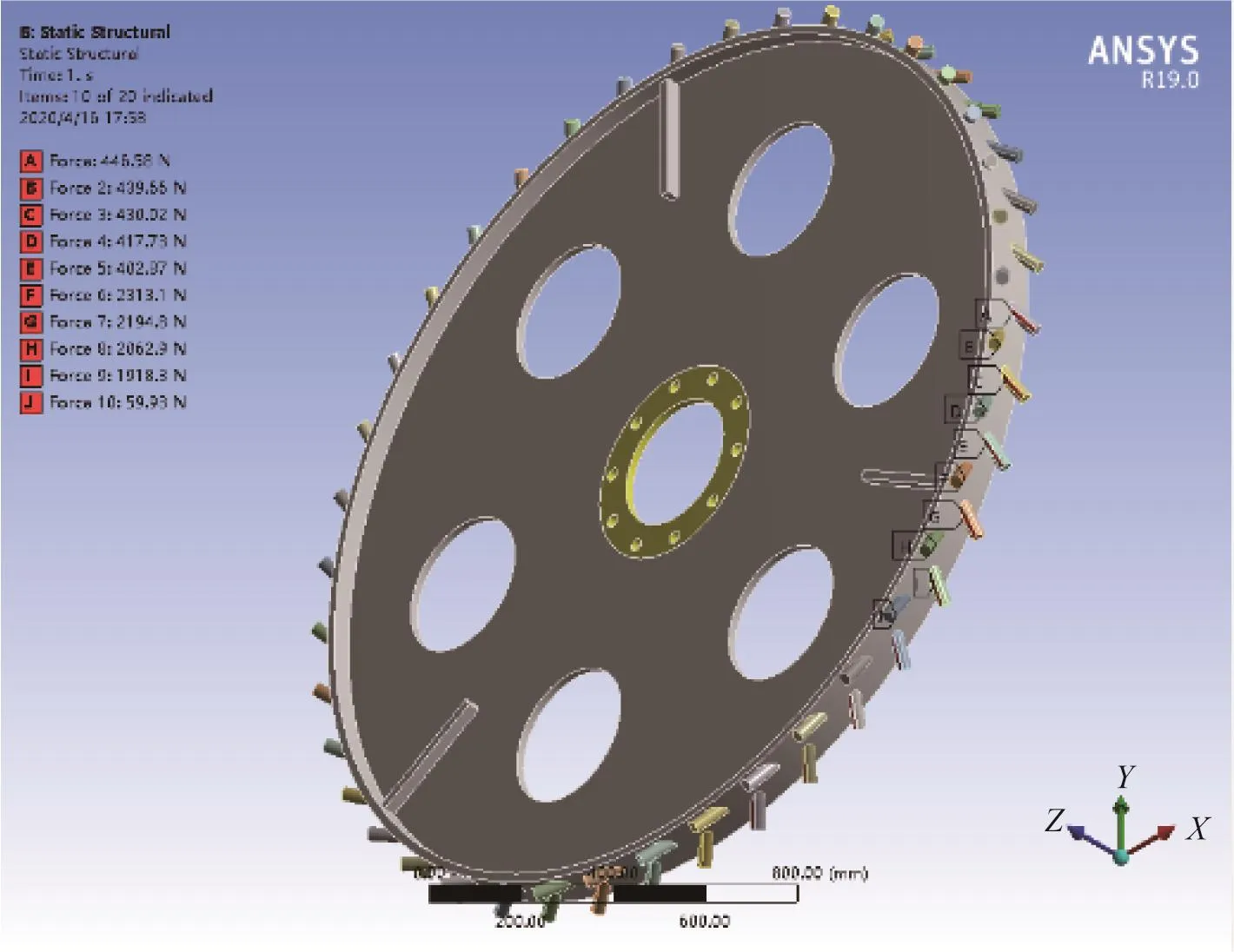

仿真分析中,开沟机工作环境参数的设定参照我国分布最广的就地灌注素混凝土路的参数。素混凝土路为等厚断面,其中混凝土层厚20~25 cm,碎石层厚15~20 cm[11]。混凝土的抗压强度为混凝土弯曲强度与抗拉强度之和的4.38倍以上[12-14]。同时在路面开沟过程中路面各材料的抗压强度是其最大的受力极限。因此,仿真中将混凝土的抗压强度设置为其最大抗压强度49 MPa。各石料的强度经验参考值如表1所示[15]。由表1可知,石料的最大抗压强度为294 MPa。因此仿真中将碎石的抗压强度设定为294 MPa。

表1 各石料强度经验参考值Table 1 Empirical reference value of each stone strength

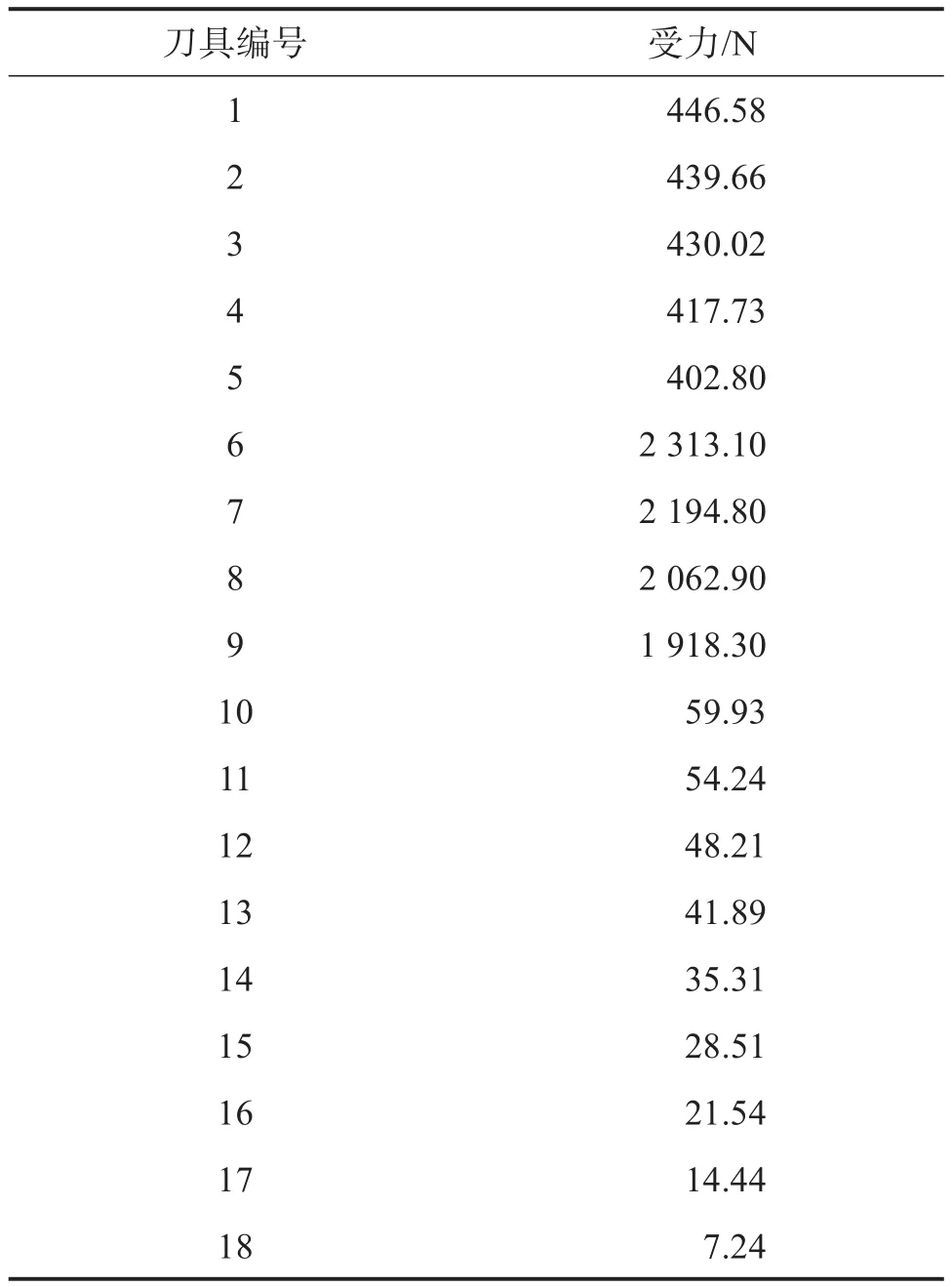

根据各路面材料的抗压强度,仿真得到开沟机各刀具的受力,如表2所示。

表2 开沟机各刀具的受力Table 2 Stress on each cutter of ditcher

2 开沟机刀盘受力分析

2.1 刀盘动力学仿真

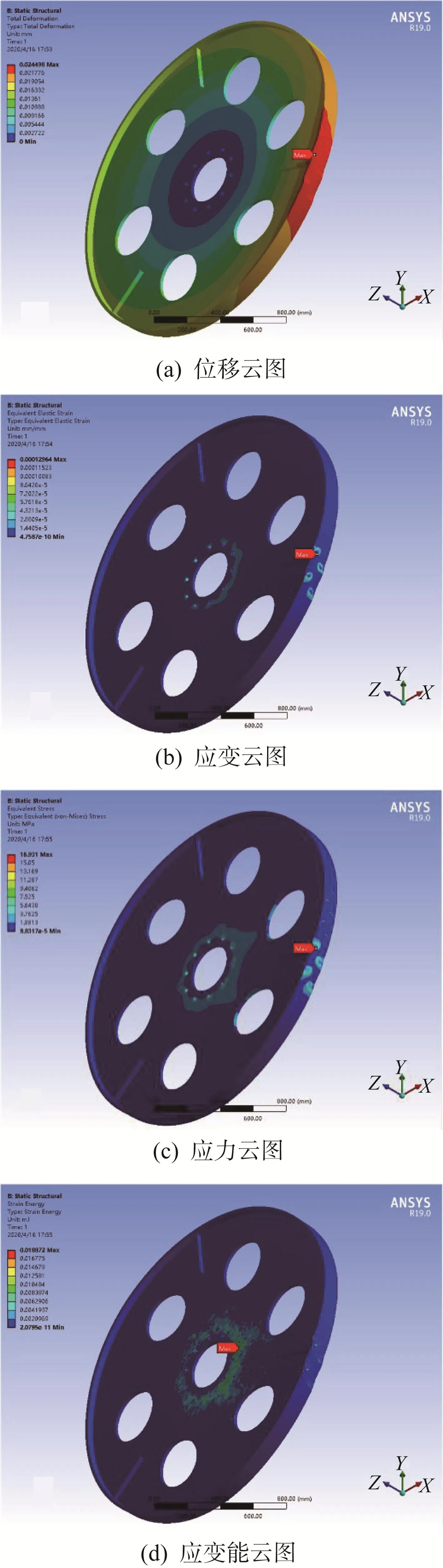

设定开沟机前进速度为1.5 m/min,刀具切割宽度为200 mm,刀具切割深度为1 200 mm,刀盘转速为120 r/min,开沟机刀盘动力学仿真结果如图3所示。由图可知:接触碎石层的刀盘边缘是位移最大区域,位移最大值为0.024 mm;应变最大值仅为0.000 13;应力最大值为16.93 MPa,出现在接触碎石层的刀盘边缘,这一位置与应变最大的区域重合。同时从图3(d)可以看出,刀盘中心区域的应变能最大,为0.189 mJ,这是因为刀盘边缘因受力而产生的力矩使刀盘中心的能量集中。

图3 开沟机刀盘动力学仿真结果Fig.3 Dynamic simulation result of cutter head of ditcher

在开沟机工作过程中,路面材料常常脱落进入刀具与切割面之间,造成刀具挤压面积增大,刀具所受反作用力增加,刀盘出现开裂现象。因此,须进行进一步分析。

2.2 刀盘响应面分析

响应面分析法是在合理抽样[16]的基础上通过多元二次回归方程来拟合获得实验结果的方法,将复杂的未知函数关系转化为在小区域内的因数与响应值的函数关系。

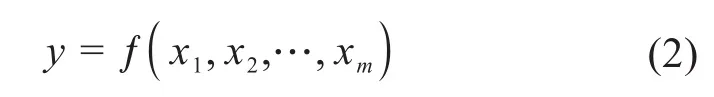

以刀盘切割面上刀具的受力为输入变量,刀盘的应力为响应变量,进行响应面分析。利用拉丁超立方体抽样方法对m个刀具的受力值xi(i=1,2,…,m)进行抽样,组成自变量组(x1,x2,…,xm),刀盘应力y为响应值,进行响应面分析。

利用泰勒展开式对响应面函数进行离散化,构成一阶离散模型:

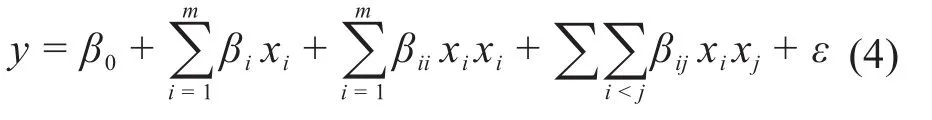

其二阶离散模型为:

式中:β0、βi、βii、βij分别为常系数、线性一次项系数、二次项系数和交互项系数;xi、xj为相互独立的影响因子;ε为误差项。

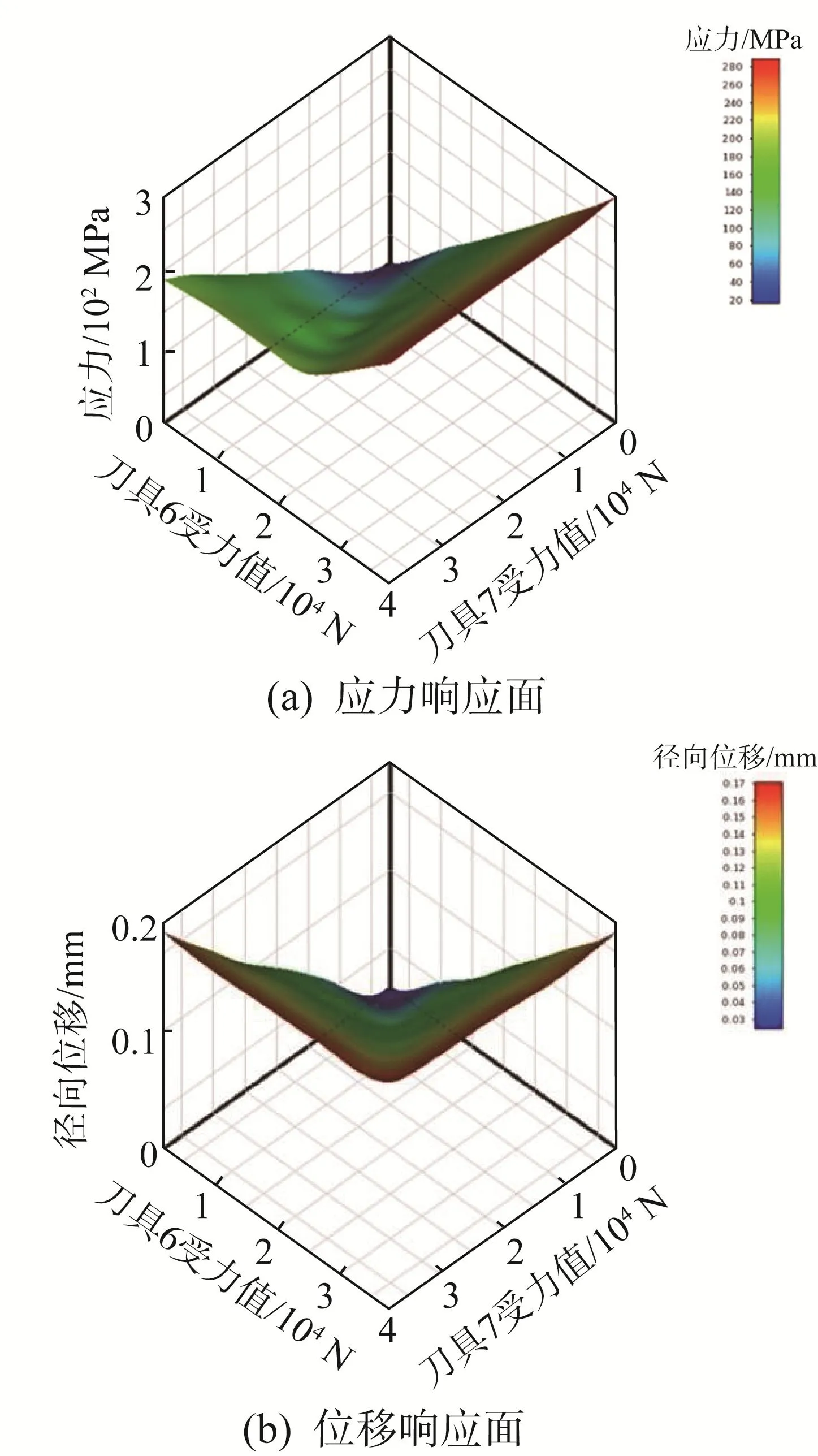

刀具6和刀具7受力增大时刀盘响应面分析结果如图4所示。由图4(a)可知,仅刀具6受力增大时,刀盘应力呈线性增大,当刀具6受力值为29 860 N时,刀盘应力达到Q235普通碳素钢材料的屈服强度,刀盘边缘存在断裂的可能。另外,当刀具6和刀具7的受力同时增大时,刀盘应力增大幅度较仅刀具6受力增大时小,这是因为随着施力刀具增多,其对刀盘的总力矩增大,造成刀盘径向位移增大(如图4(b)所示),应变能发生转移,减弱了受力刀具位置的应力集中。

图4 刀盘响应面分析结果Fig.4 Analysis result of cutterhead response surface

3 刀盘性能优化设计

灵敏度分析是一种分析系统输出变化对输入参数变化的敏感程度的方法。在优化过程中,通过灵敏度分析来确定哪些参数对系统有较大的影响,从而制定针对性的优化方案,提高优化效率[17]。

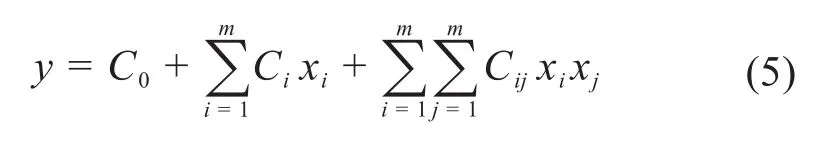

设计参数与系统响应值的函数表达式为:

式中:C0、Ci、Cij为待定系数。

利用拉丁超立方体方法对18个刀具的受力进行采样,获得样本x1,…,x18,然后将样本值代入系统响应数学模型中,分别获得结构的响应值y1,…,y18。

式中:Z为误差值。

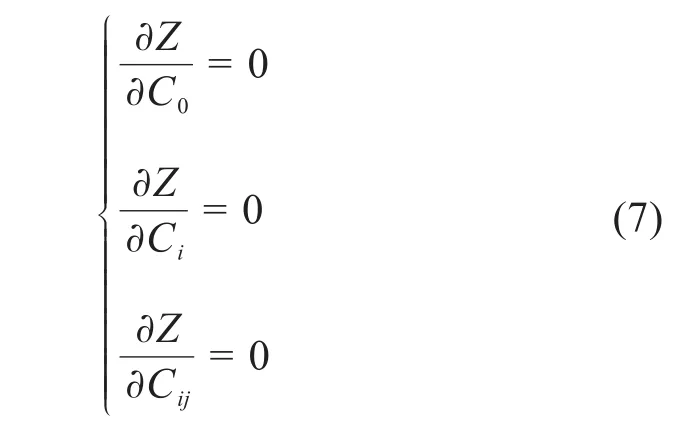

对误差值求偏导,来求得C0、Ci、Cij的最小值。

将C0、Ci、Cij代入设计参数与响应值的表达式,则:

式中:S为灵敏度值。

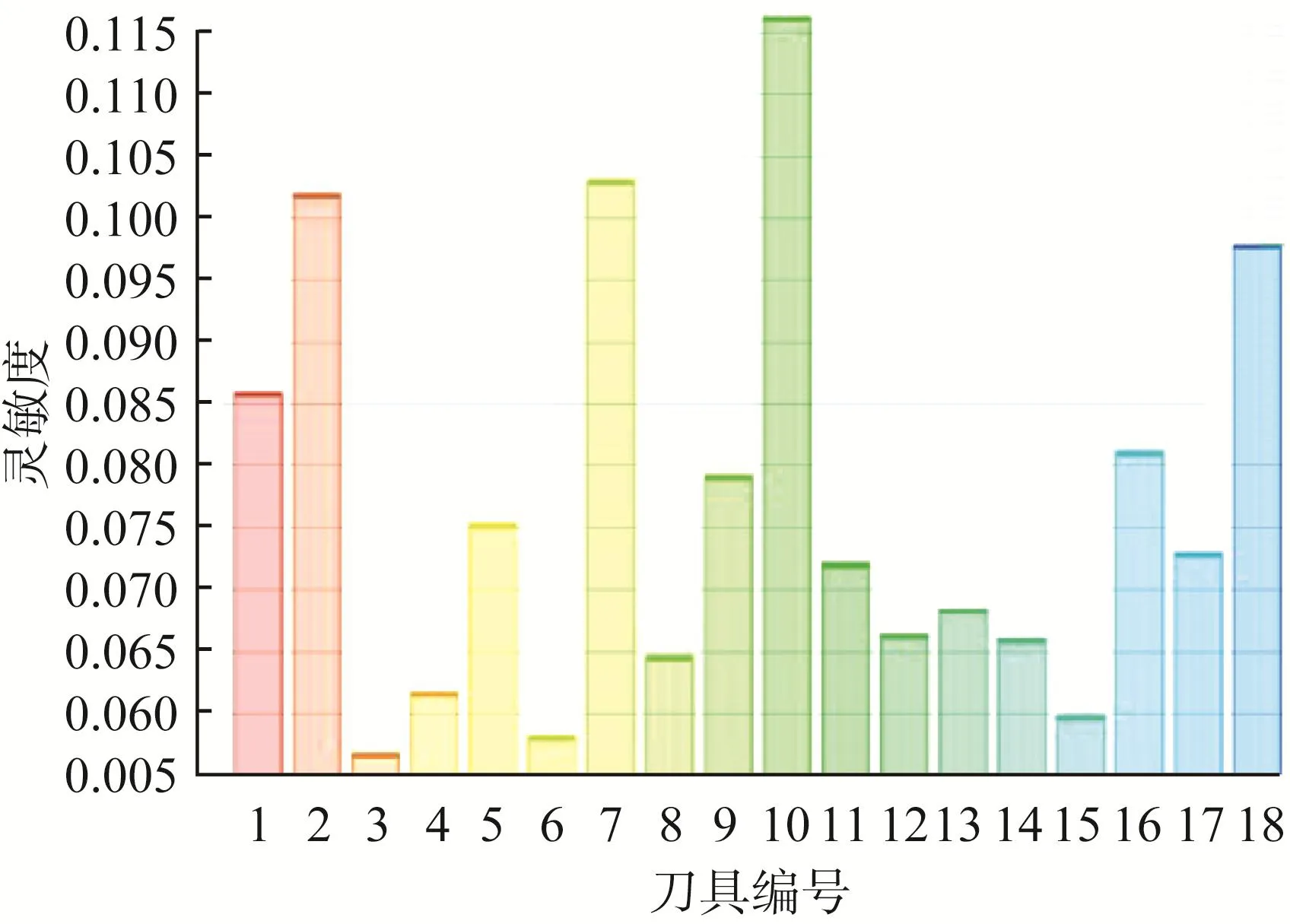

设开沟机刀盘的屈服应力为刀盘最大应力响应极限值。采用响应面优化方法对各刀具的受力进行多次迭代,得到导致刀盘断裂的最大应力对各刀具受力的灵敏度,如图5所示。

图5 刀盘最大应力对各刀具受力的灵敏度Fig.5 Sensitivity of maximum stress of cutterhead to stress of each cutter

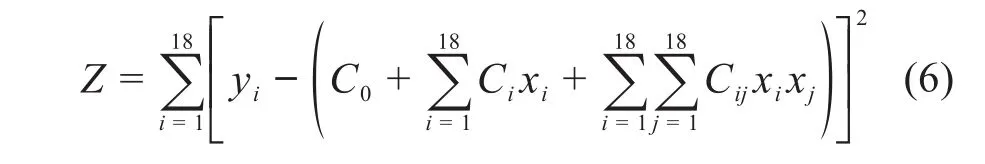

分别建立基于灵敏度分析的开沟机优化模型。首先,仅将灵敏度值最大的刀具10的受力值作为变量,获取导致刀盘断裂的最大应力,建立第1种工况下的刀具优化模型;其次,基于二八定理[18],获取灵敏度值为前20%的3把刀具的最大受力值,建立第2种工况下的刀具优化模型;最后,将刀盘材料的弹性模量和刀盘厚度作为输入变量,刀盘的最大应力作为响应变量,建立基于响应面分析的刀盘优化分析模型。

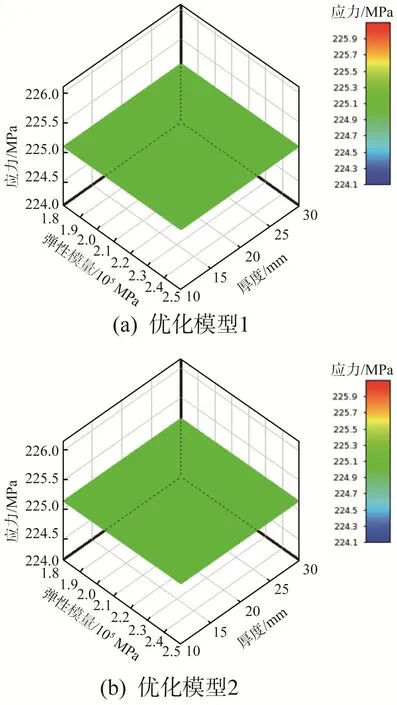

基于响应面分析的刀盘优化分析模型如图6所示。由图可知:改变刀盘材料的弹性模量和刀盘边缘厚度不能改变刀盘的最大应力。因此,刀盘开裂问题无法通过改变材料的弹性模量和改变刀盘边缘厚度来解决。

图6 基于响应面分析的刀盘优化分析模型Fig.6 Optimization analysis model of cutterhead based on response surface analysis

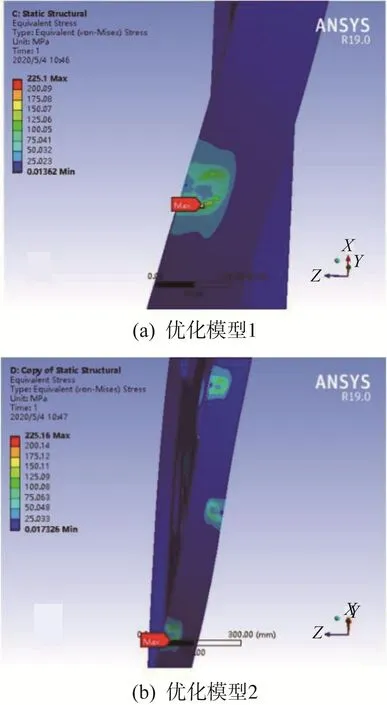

优化后刀盘的应力云图如图7所示。由图可知:2种优化模型下刀盘的高应力区域都位于刀具安装位置,且应力区域面积较小。这说明可以通过采用高力学性能的材料来解决刀盘开裂问题。

图7 优化后刀盘的应力云图Fig.7 Stress nephogram of cutterhead after optimization

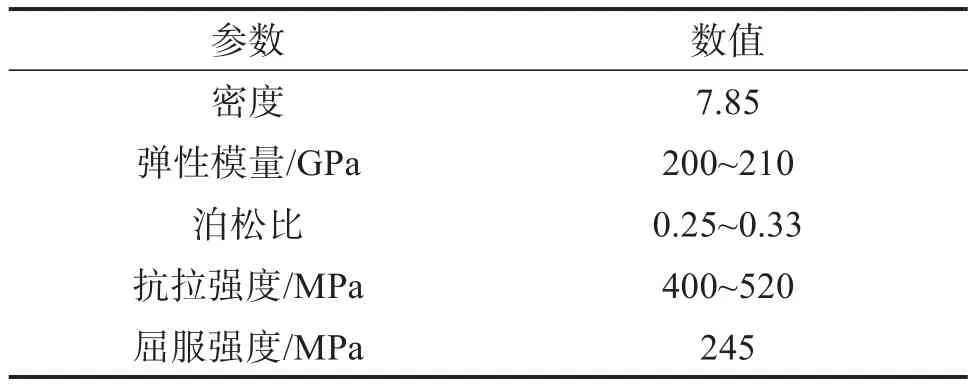

根据分析结果,将刀盘材料更换为力学性能更好的普通碳素钢材料Q245,其力学性能参数如表3所示。分2批次各生产5台开沟机供各地用户试用。开沟机使用场景如图8所示,使用结果如表4所示。从用户的反馈可知,采用Q245材质的刀盘未出现断裂情况,可见将刀盘材料更换为Q245的改进方案能够有效解决刀盘开裂问题。

表3 碳素钢Q245的力学性能参数Table 3 Mechanical property parameters of carbon steel Q245

表4 开沟机使用结果Table 4 Operation result of ditcher

4 结束语

为解决开沟机刀盘开裂的问题,采用响应面分析方法对某型开沟机进行结构分析及优化,得出以下主要结论:

1)采用响应面分析方法对开沟机刀盘模型进行分析,结果表明个别刀具受力过大是导致刀盘开裂的主要原因。

2)根据灵敏度分析方法,得到了导致刀盘断裂的最大应力对各刀具受力的灵敏度。以刀具材料的弹性模量和刀盘厚度为输入变量,刀盘的最大应力为响应变量,建立优化模型,分析后发现材料的弹性模量和刀盘厚度的改变不能显著减小刀盘的应力值。

3)经过对优化模型的有限元分析和开沟实验,确定了Q245为刀盘材料的优化方案。