300 MW 汽轮机组启动过程振动故障分析处理

2022-03-10刘硕

刘 硕

(国核电站运行服务技术有限公司,上海 200233)

0 引言

在首次启动或经过大修后再次启动或满负荷运转负荷过程中,汽轮机容易发生机械振动,主要原因有很多,如驱动转子不平衡、低频自激振荡、转动时零部件飞脱、联轴器与转轴相配合的松紧力不足、转子弯曲、动静碰摩等。通常通过数据分析,根据振动特点,确定故障原因并进行针对性处理,分析方法有轨迹分析法、波形分析法、频谱分析、阶比分析等。以某电厂300 MW机组汽轮机为例,分析其通流改造后的首次启动过程中振动测试发现的问题及解决措施。

1 振动特点

1.1 轴系信息

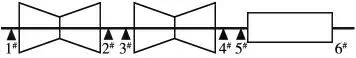

东方汽轮机厂生产的某电厂300 MW 汽轮发电机组,型号为N300-16.7/537/537-8。该机型为亚临界一次中间再热凝汽式汽轮机组,单轴、双缸双排汽,高、中压部分为组合缸,通流部分反向分流体式布置,高压部分为双层缸结构,中压部分为隔板组合套接式箱体结构,低压部分采用焊接双缸双排汽对称反向分流体式结构。机组共有6 个轴承支撑,汽轮机转子为4 点支撑,高中压转子与低压转子分别由1#、2#和3#、4#轴承支撑,其中1#和2#轴承为可倾瓦,3#和4#为椭圆轴承。推力轴承为可倾瓦块型的活支撑,1#、2#轴承为落地轴承,3#~6#轴承为非落地轴承,5#~6#轴承与发电机定子构成一体(图1)。

图1 机组轴系结构示意

1.2 机组启动振动情况

1.2.1 第一次冲转

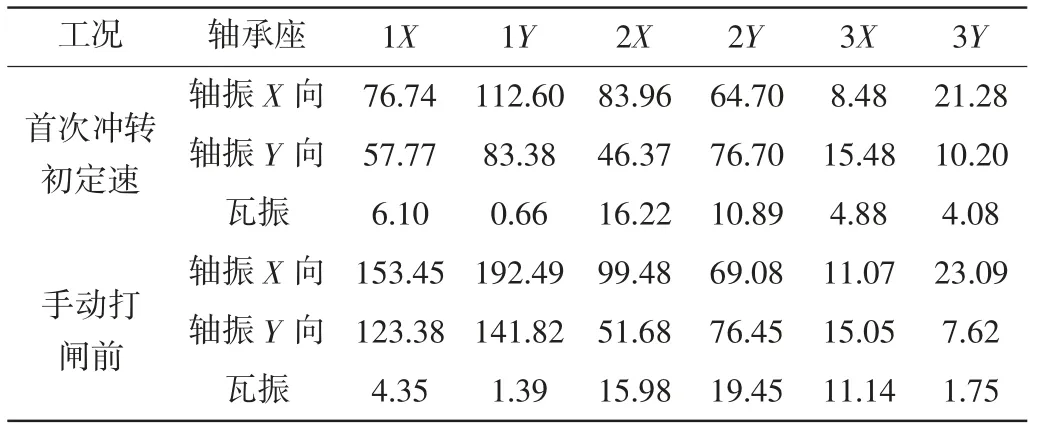

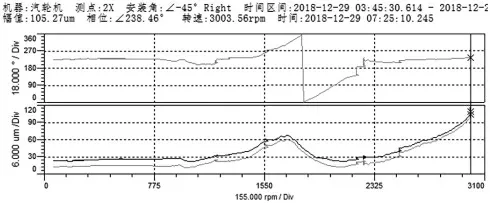

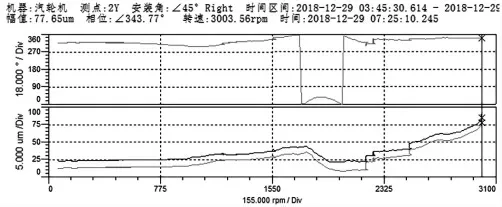

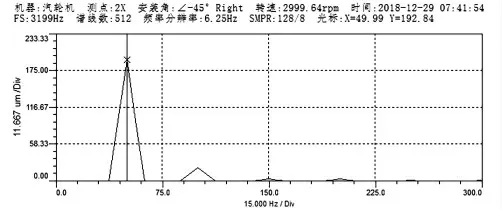

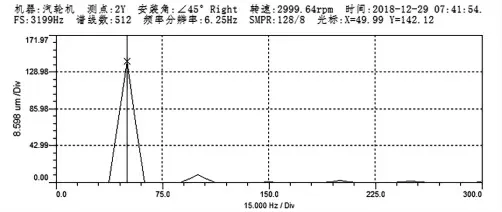

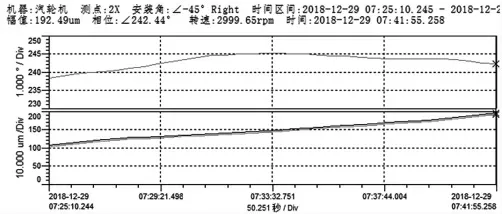

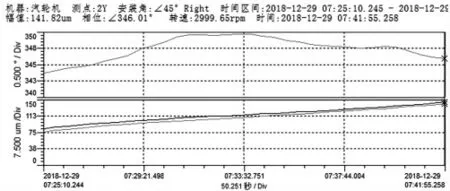

汽轮机通流改造后首次开始冲转工作。主机冲转至3000 r/min定速,2X 振动达到116 μm,接近报警值。在定速过程中1#、2#轴承相对轴振不断爬升,其中2X 振动达到194 μm,随后机组手动打闸,锅炉熄火执行保温保压措施,堕走过程中1#、2#轴承相对轴振较升速过程存在较大涨幅。首次冲转初定速3000 r/min与手动打闸前的振动数据见表1;图2~图3 为首次冲转至3000 r/min 定速期间轴振2X/2Y 的Bode 图,图4~图5 为首次冲转定速3000 r/min 时轴振2X/2Y 的频谱图,图6~图7 为定速3000 r/min 至手动打闸期间轴振2X/2Y 的振动趋势图。

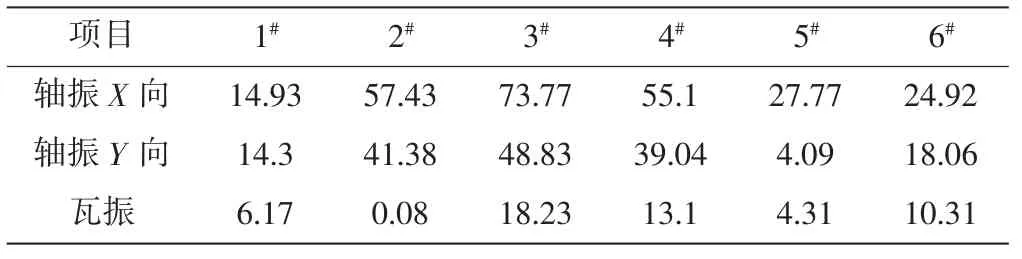

表1 首次冲转初定速3000 r/min 与手动打闸前的数据μm

图2 首次冲转过程中2X 的Bode 图

图3 首次冲转过程中2Y 的Bode 图

图4 定速3000 r/min 时2X 的频谱图

图5 定速3000 r/min 时2Y 的频谱图

图6 定速至打闸期间2X 的振动趋势图

图7 定速至打闸期间2Y 的振动趋势图

1.2.2 第二次冲转

具备重新冲转条件后,机组进行了第二次冲转。为保证暖机时高中压缸能够充分受热膨胀,第二次冲转时延长了高速暖机运转时间,在二次升速过程中不断定速暖机并观察轴承的振动量值变化情况。机组冲转至3000 r/min 定速时,各轴承的轴振动均保持在80 μm 以内。

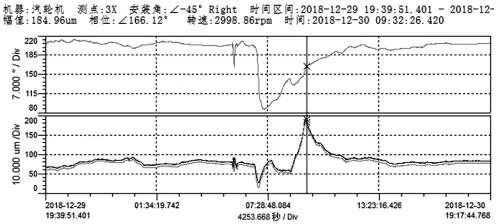

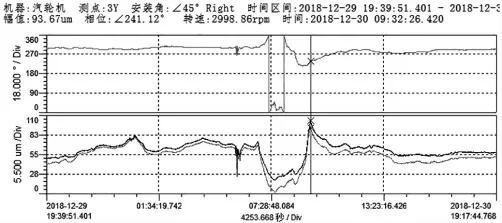

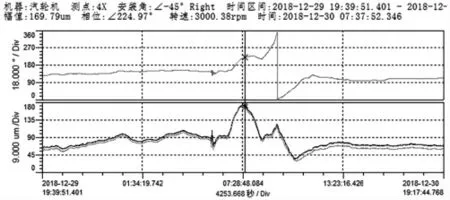

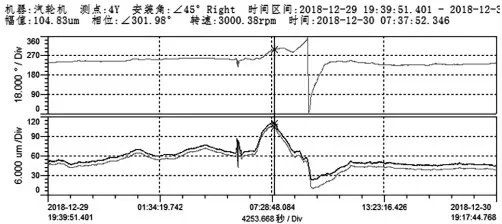

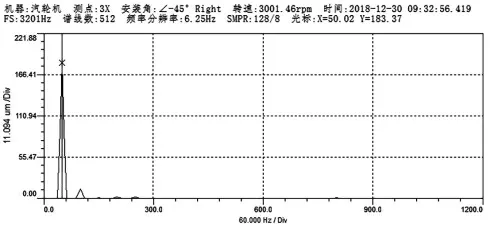

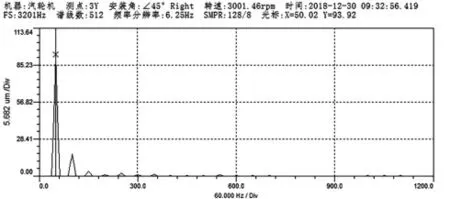

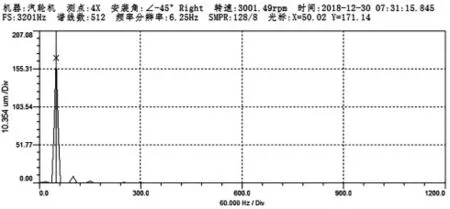

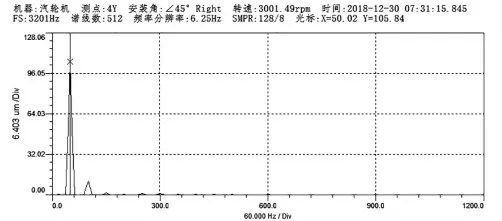

随后在空载期间低压转子两个轴承的相对轴振出现缓慢爬升。机组并网后带负荷期间,4X、4Y、3X、3Y 振动先后出现快速爬升,4X 最高达到171 μm,3X 最高达到185 μm。带负荷期间3#、4#轴承相对轴振变化趋势图见图8~图11,其中振动量值最大时刻的频谱图见图12~图15。

图8 带负荷期间3X 测点振动趋势图

图9 带负荷期间3Y 测点振动趋势图

图10 带负荷期间4X 测点振动趋势图

图11 带负荷期间4Y 测点振动趋势图

图12 带负荷期间3X 振动最大时频谱图

图13 带负荷期间3Y 振动最大时频谱图

图14 带负荷期间4X 振动最大时频谱图

图15 带负荷期间4Y 振动最大时频谱图

2 振动原因分析

由图2~图3 可以看出,机组在首次升速过程中2X/Y 的振动变化稳定;初定速3000 r/min 时,除2#轴承外,其余测点振动均在80 μm 以内。而后在定速3000 r/min 期间,1#、2#轴相对振动不断爬升,各轴承的基频占通频振动的90%以上,几乎没有低频,因此可以判定本故障振动类型为不稳定的普通强迫振动。

根据图9~图11,在第二次冲转延长了高速暖机时间,在升速过程中不断定速暖机观察振动变化情况,定速时各轴承轴振均在80 μm 以内,根据故障特征理论分析可以判定转子原始平衡状态较好。

根据故障的物理特征,转子由于不平衡力冲击而激起瞬态振动响应,具有普通强迫振动故障的突变性。瞬态振动响应消失后一般会产生稳态的不平衡振动,这与本次振动特征不同。由于振动消失后依旧可以复原至原始振动水平,可以排除联轴器与转轴配合紧力不足引起的振动变化。转子热弯曲的最大特点是振动在较短时间内急剧增大,发生振动时的工况往往是不定的且振动时大时小,也与这次振动不相符。因此,可以排除转子热弯曲导致的振动。

转动机械动静部分摩擦会使转子局部发热,从而产生热弯曲并引起振动增大。

(1)本次启机是通流改造后的首次启动。大修中如果动静间隙控制不当,机组启动过程中在某一外界因素或者扰动下就会容易发生摩擦振动。

(2)摩擦导致振动的变化趋势有两种:①摩擦过程中,当产生的热不平衡量与原始不平衡量矢量叠加后大于转子原始不平衡量,摩擦就会加剧,从而导致转子热弯曲增大,新的热不平衡量会更大,最终进入越摩越弯、越弯越摩的恶性循环。这种情况具体表现为振动量值的持续迅速上涨;②经过一段时间的反复摩擦,动静两个部分脱离直接接触,自动完全脱离摩擦,转轴的振动水平逐渐恢复正常。从机组第一次启动和第二次启动带负荷阶段的数据来看,该机组的振动特征符合第二种情况。

(3)转轴的振动大小在摩擦时取决于热不平衡量与转子不平衡量的矢量和。转子高速旋转时热不平衡量的方向和大小会不断发生变化,从而引起振动相位的不断变化。从本机组的启、停机过程中的伯德图上,可以看出振动相位的变化趋势符合摩擦振动的特征。

(4)从现场运行的历史经验来看,启动过程中发生的碰摩往往是发生在高压转子,而工作转速时发生的碰摩主要发生在低压转子。高压转子在整个轴系中的径向间隙最小,高压转子与汽缸的同心度在启动过程中变化较大,而且高压转子的振动较大,因此在启动过程中容易发生高压转子与汽缸间的碰摩。由于高压转子具有较大的振动,动静部件耐摩性较差,从而能较快地脱离摩擦;但低压转子由于结构和支承刚度较低等原因,运行中振动较小,动静部件相对耐摩,因此工作转速时低压转子的振动水平反而较大,持续时间较长。

由于初始定速时振动不大,可以认为转子原始平衡状态较好。而经过一段时间后,引起摩擦的机械因素慢慢消失,动静部件摩擦自动脱离,最后逐渐恢复至正常振动水平。

综合上述分析,本次振动现象符合工作转速时摩擦振动的特征规律,可以确认本次振动是由于动静碰摩引起的。

3 故障处理结果

根据以上分析,现场采取延长暖机时间、延长带负荷时间、稳定参数,启动顶轴油泵、降低轴封供汽参数等措施,振动逐步下降,最终汽轮机振动情况趋于稳定,240 MW 负荷下各相对轴振均在80 μm 以内且振动稳定(表2)。

表2 240 MW 负荷下最终振动数据 μm

4 结论

(1)该机组的振动故障是主要由于:通流改造后汽封、轴封间隙减小,以及机组冲转及带初负荷过程中,转子和汽缸的膨胀速度不一致导致动静间隙减小而引起的动静间碰磨。

(2)此类碰磨故障可通过在启动过程中适当增加暖机时间、稳负荷、启用顶轴油泵等方式,防止振动过快提升,增加暖机时长,最终确保机组稳定运行。

(3)汽轮机组在启机过程中常会发生各种振动故障,通过对机组主要启动曲线和频谱分析,利用故障树理论,可准确判断机组的主要振动故障。