水泥土双向搅拌桩地基处理施工技术分析

2022-03-10徐朝龙安徽省水利水电勘测设计研究总院有限公司安徽合肥230088

徐朝龙 (安徽省水利水电勘测设计研究总院有限公司,安徽 合肥 230088)

0 前言

水泥土搅拌法是用固化剂水泥浆通过搅拌机输送到软土中并加以充分拌和,固化剂与软土之间产生一系列的物理-化学反应,改变了原状土的结构,使之硬结成为具有整体性、水稳定性和一定强度的水泥土固化材料;水泥土搅拌桩地基处理适用于正常固结的淤泥与淤泥质土、粘性土、粉土、素填土、饱和黄土、粉细砂、中粗砂等土层,根据上部结构的需要,可灵活采用柱状、壁状、格栅状、条状等平面布置加固型式。根据施工工艺不同又可分为浆液搅拌法和粉体搅拌法;固镇县殷楼西泵站工程,根据工程地质条件、现场施工条件经综合比选,设计采用水泥土双向搅拌桩对地基加固处理,下面就水泥土双向搅拌桩施工工艺做详细阐述。

1 设计参数

殷楼西泵站位于浍河固镇船闸下右岸,属于安徽省怀洪新河水系洼地治理工程之一,属城排泵站新建工程,抽排标准为城排20年一遇标准,排涝面积4.4km2,设计抽排流量8.8m3/s,总装机功率640kW,布置4台900ZLB-125水泵;根据工程地质勘察成果,建基面均位于第②层中、重粉质壤土上,天然地基承载力不满足上部荷载要求,需对地基进行加固处理,需加固处理部位包括进出口翼墙、泵室、压力水箱、穿堤涵、防洪控制段;设计采用水泥

土搅拌桩,桩径为0.5m,进出口翼墙部位桩距为1.0m×1.0m,其余部位桩距为0.8m×0.8m,水泥掺入比为15%,水灰比为0.55,桩底高程以打入第②2层砂壤土、轻粉质壤土(基础持力层)不小于1.5m控制;水泥土试块抗压强度,标准养护条件下90d龄期不小于1.8MPa,7d推算强度0.9MPa;单桩承载力设计值:上游翼墙108.5kN,泵室111.1kN,出水涵115.2kN,复合地基承载力设计值:上游翼墙118.1kPa,泵室121.3 kPa,出水涵135.3 kPa。

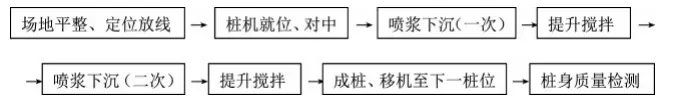

2 施工工艺流程

本工程水泥土双向搅拌桩采用四搅两喷施工工艺,工艺流程如下。

3 水泥土搅拌桩施工

3.1 施工准备

3.1.1 室内配合比试验

施工前按照设计及规范要求进行室内配合比试验,现场采取处理段土样,分两组试验,一组加入早强剂,另一组不加早强剂,根据设计给出的水泥掺入比、水灰比拟定值,两组试验结果均能满足设计抗压强度要求;实际施工时根据现场搅拌的水泥浆性能及气温条件,采用了未加外加剂的配合比结果。

3.1.2 场地平整、定位放样

施工现场地面为人工填土,以中、重粉质壤土为主,清除石块及树根等杂物,采用挖掘机平整压实,平整后各部位施工平台高程高出设计桩顶高程1.0m;根据设计图纸坐标,画出桩位布置图,并对不同部位每根桩基分别编号,再按照桩位布置图,进行桩位测量放样,并打入定位木桩。

3.1.3 设备、材料准备

3.1.3.1 施工设备

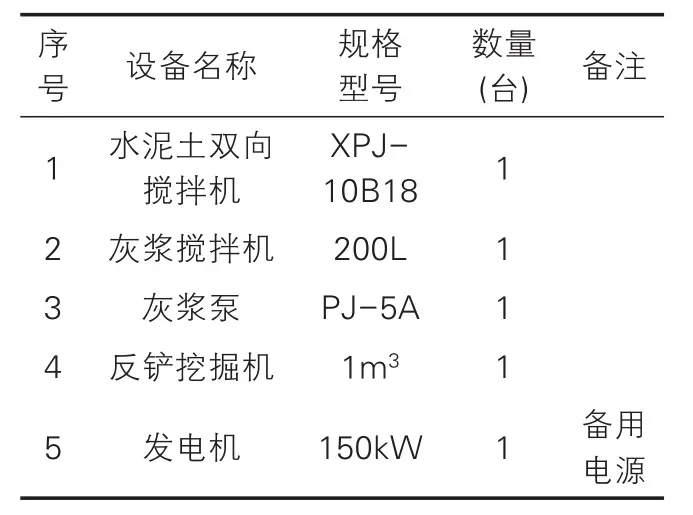

根据工程量大小、工期要求、施工场地条件,选用一台水泥土双向搅拌桩机。主要机械设备表如下表。

主要机械设备表

水泥土双向搅拌机技术参数如下:

钻进速度:0.5~0.8m/min,提升速度:0.7~1.0m/min,内钻杆转速:≥50r/min,外钻杆转速:≥70r/min,钻进时喷浆 压 力 0.25~0.4MPa,叶片倾角10~20o。

3.1.3.2 施工材料

主要材料为水泥,采用P·O42.5级普通硅酸盐水泥(袋装),进场经复试合格后方可使用,施工过程中并按检测试验规程取样送检,袋装水泥200t一批次。

3.2 工艺性试桩

工程桩施工前,按照设计要求,在工程桩范围以外选取与加固地基地质条件相同的位置,选取3根桩作为试验桩,通过工艺性试桩,选择合理的钻杆下沉和提升速度、喷浆压力、断浆量、进入持力层电流和钻进速度等技术参数;7d后采用取芯法检测工艺桩的均匀性和桩身强度。

3.2.1 水泥浆制备

根据室内配合比试验成果,进行浆液现场配置,水泥应过筛,制备好的浆液不得离析、流动性好,随拌随用。

根据设计水泥掺量及配比计算每米桩体水泥浆用量:加固土密度为1.98g/cm3,水的密度为1.0g/cm3,水泥的密度为3.0g/cm3。

每米桩体中水泥含量:15%×3.14×0.25×0.25×1×1980=58.29kg。

每米桩体中注入浆液的体积:58.29×0.55+58.29/3=51.49L。

3.2.2 桩机就位、对中

桩位定好后,移动桩机到达指定桩位,用钻机塔身的前后和左右的垂直标杆检查塔身导杆,校正位置,使钻杆垂直对准桩位中心。桩机就位必须铺垫平稳,确保在施工中不发生倾斜、移动,钻杆垂直稳定牢固,钻头对准桩位。就位后测设施工平台标高,桩长控制采用电流值变化判断进入持力层与第②层中、重粉质壤土的分界面,以及利用地勘资料显示的分界面双控指标。

3.2.3 喷浆下沉

启动搅拌机,使搅拌机沿导向架向下切土,同时开启送浆泵,向土体喷水泥浆,两组叶片同时正、反向旋转切割、搅拌土体,搅拌机持续下沉,正常钻进时电流表显示为35~45A,判断快进入持力层时应紧盯电流表的变化,当电流表显示为55~65A时,再下钻1.5m,直到达到设计深度,在桩端应就地喷浆搅拌10s以上。

3.2.4 提升搅拌

搅拌机提升,关闭送浆泵,两组叶片同时正、反向旋转、搅拌土体,直到设计桩顶高程以上0.5m。

3.2.5 二次喷浆下沉

启动搅拌机,使搅拌机沿导向架向下切土,同时开启送浆泵,向土体喷水泥浆,两组叶片同时正、反向旋转切割、搅拌土体,搅拌机持续下沉,直到设计深度。

3.2.6 二次提升搅拌

搅拌机提升,关闭送浆泵,两组叶片同时正、反向旋转、搅拌土体,直到设计桩顶高程以上0.5m。至此完成桩体施工,移机至下一桩位施工。

3.2.7 试验成果

经过3根桩试验,7d后采用取芯法检测工艺桩的均匀性和桩身强度均能满足设计要求;施工过程中得到的各项施工技术参数如下:

下沉速度0.7m/min;提升速度0.9m/min;下沉时喷浆压力0.40MPa,水灰比0.55,浆液比重1.75t/m3,水泥掺入量为15%,每米水泥用量为58.29kg,每米喷浆量为51.49L,达到持力层的电流值为55~65A。工程桩施工时按照以上参数,采用与试验桩同样的施工工艺,不同部位依次施工。

4 质量控制及质量检验

4.1 质量控制

①施工前编制详细的施工方案,并履行审核审批手续,并进行技术交底;

②选用机械性能良好的施工设备,配备专业的施工队伍;

③严格把关进场原材料质量,并按规范规定取样检验;

④严格执行“三检制”,把好各道施工工序质量关;

⑤垂直度偏差≤1%,桩位偏差≤50mm;

⑥如因故障断浆,必须以最早的时间补浆,超过3h的应重新补打一根桩;

⑦定期检查钻头,保持钻头直径误差在-1~+3之间;

⑧做好现场原始施工记录及各施工参数电脑打印原始记录,并妥善保管。

4.2 质量检验

成桩7d后,采用浅部开挖,检查搅拌的均匀性,成桩直径、桩距、垂直度,检查数量为总桩数的5%;复合地基承载力检验数量为承载桩总数的1%,并按《建筑地基处理技术规范》(JGJ79-2012)要求进行复合地基承载力试验。

5 结语

水泥土双向搅拌桩在殷楼西泵站工程中得到了成功的应用,经承载力检测:各部位加固复合地基承载力均能达到设计指标,加固效果明显;和其他桩基加固处理技术相比,无振动、无噪音,对桩周土体扰动小,环保无污染;搅拌次数多,搅拌均匀,成桩质量好;施工时需人工配合较少,施工速度快,减少了人工、机械的消耗量,经济效益显著。