SCR竖炉故障处置和大修实践*

2022-03-09王应学

王应学

(中铜(昆明)铜业有限公司,云南 昆明 650502)

某公司自2011年从美国南线公司引进SCR4500连铸连轧生产线后,使用竖炉作为熔炼设备,截止到2021年6月已熔铜超过150万t。SCR4500连铸连轧生产线设计规模为22万t/年,最大生产速率为35 t/h。但在生产期间,作为SCR生产线的“排头兵”—炉子系统,频繁出现故障问题,甚至出现不同程度耐火砖剥落的情况,从而导致竖炉出铜口和上流槽堵塞,影响生产正常进行。因此,当炉子出现运行故障时应采取必要的措施来排除和解决生产问题,并定期大修竖炉,最终确保炉子系统能连续高效运行,最大限度地延长竖炉使用寿命,从而降低生产成本,这已成为SCR生产线的共识。

1 SCR竖炉结构和工作原理

1.1 SCR竖炉结构组成

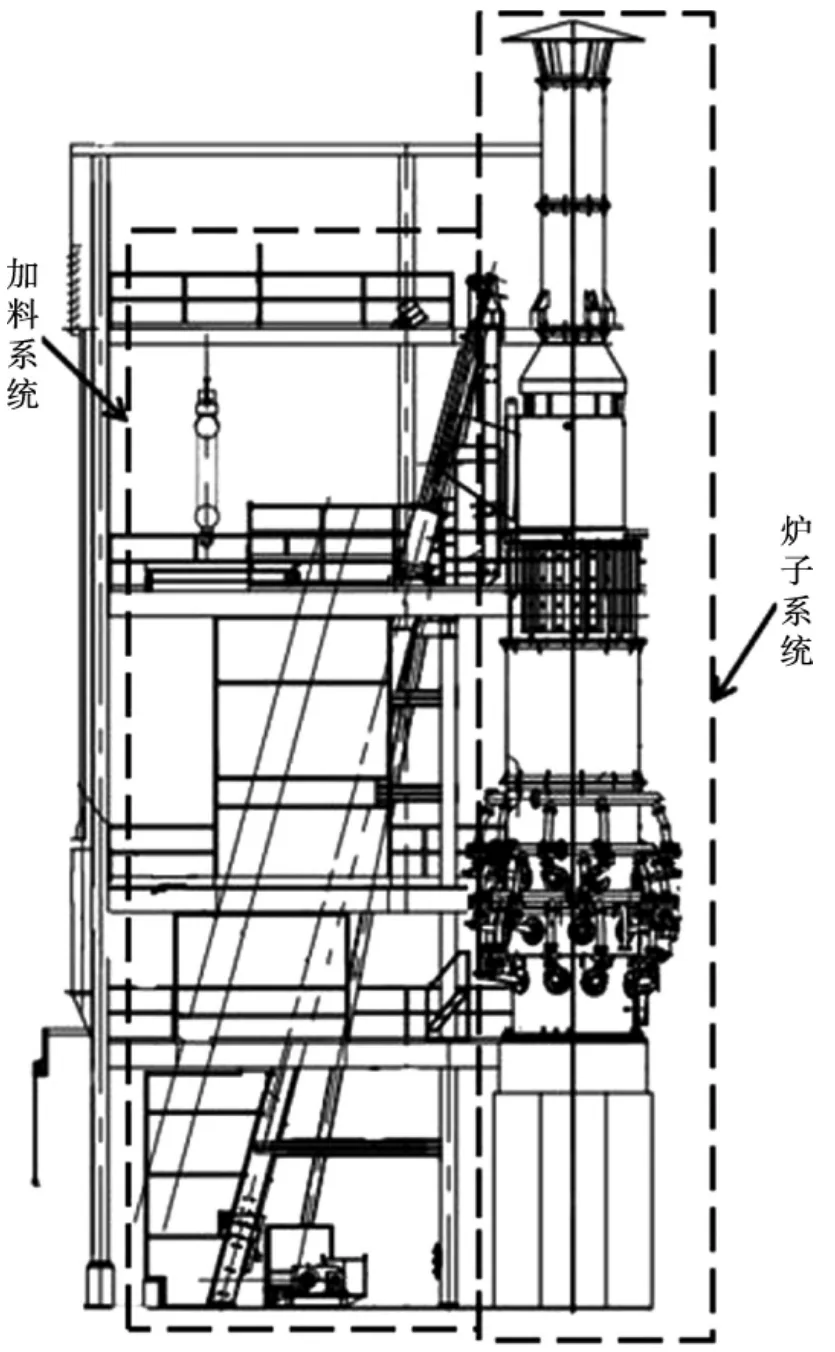

SCR竖炉是由加料系统和熔化炉系统两部分组成,如图1所示。加料系统由加料机构、闭路摄像监控装置、紧急抱闸系统组成。熔化炉系统是一个高10 m、圆柱型带耐火内衬的竖炉[1],它的断面是圆形的,整体结构从里到外分别是竖炉工作层砖、保温层砖、保温浇注料、高铝陶瓷纤维毯、焊接钢结构外壳。竖炉顶部有一加料口,加料口下方分布有2排铜砖。SCR4500连铸连轧生产线所使用的竖炉中,分布有23个烧嘴,分3层设置,从下往上分别标号为A、B、C层,其中A层有7个,B层有8个,C层有8个,如图2所示,C排烧嘴主要起预热铜物料作用,A、B排烧嘴主要起熔化作用[2]。竖炉炉膛直径从C层烧嘴1 829 mm开始逐渐缩小至A层烧嘴1 371 mm,整体炉膛内部成“笔尖”状[3],最终在A层烧嘴下设置一出铜口,铜液经斜坡状的炉底从出铜口流出。

图1 SCR竖炉结构示意图Fig.1 Structure chart of SCR shaft furnace

图2 SCR4500连铸连轧生产线竖炉烧嘴布置情况Fig.2 Nozzle arrangement of shaft furnace in SCR4500 continuous casting and rolling line

1.2 SCR竖炉工作原理

1.2.1 加料系统工作原理

加料系统将电解铜或其它铜原料从车间地面提升到竖炉的进料口,通过翻转装置将原料加入炉内。小车运行轨迹通过轨道和上下限位来控制。一台工业闭路电视摄像机安装在进料口上方,在竖炉加料小车底部柱子上和铸机操作室内安装有显示器,便于竖炉操作工和铸机室人员监控炉内料面高度。根据料面高度,操作人员适时将约2.5 t的铜板装入散播器,通过加料小车将装有铜板的散播器提升到加料口,由散播器将铜板散播入炉内,以改善竖炉能效。加料小车紧急刹车系统在钢索出现故障时将小车紧急制动,避免坠落事故的发生。

1.2.2 炉子系统工作原理

在将电解铜或其他铜原料加入炉子过程中,加料区周围的铜砖可避免撞坏炉壁耐火材料。竖炉采用天然气或者石油液化气作为燃料,经空气混合后送达23个烧嘴,通过火花塞点燃烧嘴火,铜料经C层烧嘴预热,B层烧嘴加热后到达A层烧嘴,随着温度逐步升高,铜物料开始慢慢溶化,在炉底形成(3~4) mm的液态层,铜熔体在自重作用下通过倾斜炉底由出铜口流出[4]。随着铜料的熔化,竖炉内铜料将向下移动,因此可连续供应熔化铜液(该炉内没有熔池)给后续工艺。

2 竖炉常见故障及处理措施

2.1 加料小车紧急抱闸磨损轨道

加料小车紧急抱闸装置中,由于原设计缺陷,加之抱闸装置安装不规范,或轨道不平整的原因,加料小车在运行过程中,抱闸凸轮会与轨道摩擦,发出刺耳的噪声,如果这样长期运行,最终将导致紧急抱闸失效,轨道磨损变薄变形。处理措施有:①对加料小车进行改造,设置侧挡轮,防止小车偏移,根据轨道厚度调整抱闸间隙;②是在停产工艺处理期间(停产时间小于1天) 检查紧急抱闸装置连接螺栓是否连接牢靠,抱闸是否变形,是否需要更换;③在开机前需认真检查确认抱闸装置各个零部件的状况,确保在一个生产周期内能正常运行;④在设备中修、大修期间,对磨损严重的运行轨道进行修补。

2.2 烧嘴阻火器运行不畅

竖炉烧嘴阻火器运行一段时间后会出现混合燃气流通不畅的问题,其主要原因有风机房里的空气有灰尘、所使用的燃气有杂质、长期使用未进行清洁等。其预防措施有:①定期清洁鼓风机房,保持空气纯净;②使用过滤的杂质较少或无杂质的燃气;③在炉子检修前,对各烧嘴阻火器进行编号,拆下烧嘴阻火器滤芯,使用超声波清洗或风管反吹[5],直到无灰尘堵塞滤芯;④定期检查压差图表,出现红色时,清理滤芯。

2.3 生产过程卡炉

生产过程中,因某层烧嘴区域的铜物料熔化过快而“烧空”,上层铜物料无法靠自身重力下移而被悬挂在烧空上部,并伴随铜液流量下降、铜液温度升高或氧含量异常升高等现象,则称为“卡炉”[6]。

卡炉后的处置措施有:①通过烧嘴观察孔判断卡炉位置;②减小卡炉区域下方烧嘴火力,加大上方烧嘴火力,以倒立“△”方式控制燃烧火力;③不断观察竖炉各烧嘴、出铜口状况以及上流槽铜液流量的大小,以确认火力调整是否适当,同时加大铜液氧含量的检测,使其调控在要求范围;④卡炉结束后,恢复原有烧嘴燃烧方式,一般以正立“△”方式控制燃烧火力。

2.4 烧嘴回火致烧嘴堵塞

由于烧嘴堵塞、蝶阀部分关闭、总管的火力太小、空气-燃料混合物流量突然中断等原因使火焰的喷射速度减缓,致使火焰经喷嘴被逼沿管道往回走,可燃混合物回到烧嘴混合管内燃烧,并发出强烈的爆音,最终导致烧嘴回火。造成烧嘴堵塞的主要原因是回火过程中产生断裂的原材料、铜液、飞溅铜渣、破碎的耐火材料或来自堵塞出铜口的铜液倒灌等[7]。

当竖炉出现回火后,铜液未倒灌和铜液倒灌时的处理方式有所不同:①铜液未倒灌时的处理方式:首先判断回火位置;再确认回火的烧嘴;现场观察烧嘴法兰是否已发红,若已高温发红则可马上关闭蝶阀;如颜色发暗,则用高压风冷却烧嘴回火器,并从观察孔中判断,是否应该马上关闭烧嘴阀门;②铜液倒灌时处理方式:及时冷却烧嘴阻火器,随时观察烧嘴内的铜液情况;减小烧嘴上层火力;关闭回火烧嘴蝶阀;打开烧嘴盖;使用氧枪处理疏通。疏通前,应先检查确认是否因竖炉出铜口堵塞致铜液倒灌,若是则需先使用氧枪疏通出铜口。

3 竖炉大修

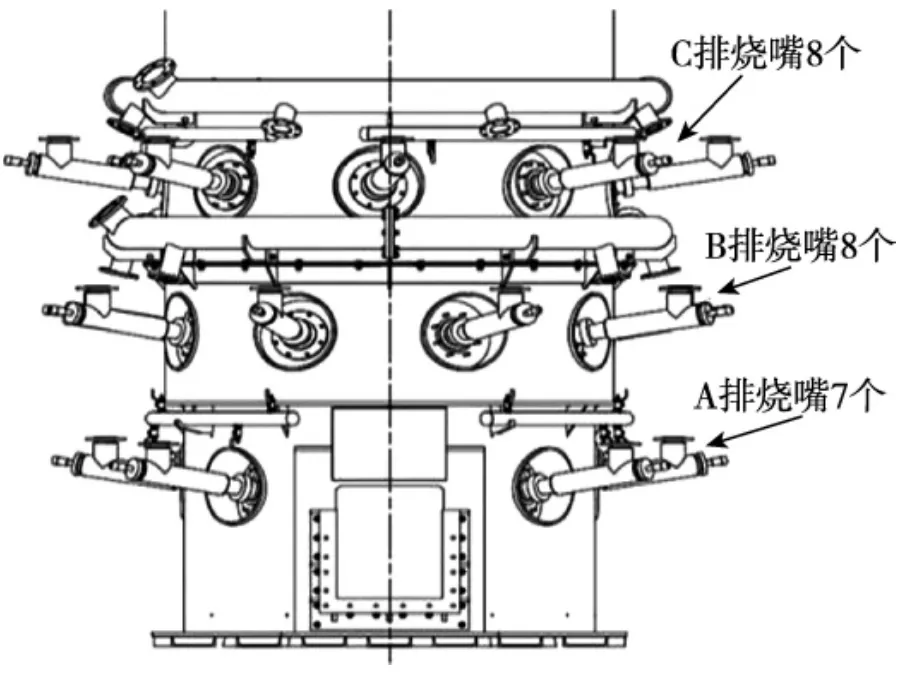

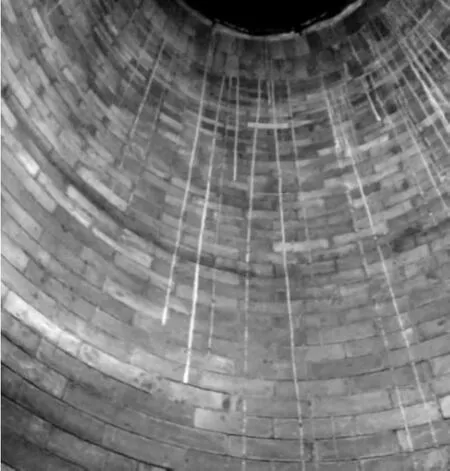

正常情况下,竖炉的预期寿命为40个月[8],一般使用三年后会开始出现运行不稳定的情况,如耐材脱落、耐火砖开裂、掉砖等问题(如图3),因此需定期对竖炉进行大修。

图3 耐材剥落情况Fig.3 Peeling of refractory

3.1 制定大修方案

根据竖炉寿命及竖炉运行状况,需提前半年以上时间制定出竖炉大修方案,并根据大修方案开展整个竖炉大修工作。方案中包含竖炉大修原因、机构和职责、竖炉大修方案和验收标准四大部分,其中,竖炉大修方案中包含大修整体情况说明、大修流程、计划大修所需时间的方案说明,以及施工安全措施和施工计划进度表等内容,确保方案明确、职责清晰、有措施、有计划地开展大修工作。

3.2 施工前期准备

停炉施工前,确保所有耐火材料及备件已齐全,人员能够按计划到达现场,停炉后能正常开展大修工作。

大修期,烧空炉内存铜过程中,要实时观察竖炉铜物料情况和火焰情况,依铜物料情况逐步减小烧嘴火力。当铜物料已下降到C排烧嘴附近时最好保持正“△”的火力方式控制火力。此种方式既可充分利用燃烧产生的热量,节约燃气,又能确保烧嘴四周及上方铜物料熔化流淌到炉底。最终在停火前,实时关注上溜槽嘴处的铜液流量,保证炉内存铜烧空烧净。

3.3 大修施工

1)耐材的拆除。因SCR竖炉大修为炉壳内壁所有耐火材料的拆除(炉底砖视情况拆除)和砌筑,故拆除过程中不需要对旧耐火材料进行保护,仅需保护好炉壳即可。整体耐火材料拆除前,先从竖炉出铜口处拆除耐材,打开出铜口钢壳大小的孔,方便其余耐火材料从炉底运出。接着,从竖炉加料口处搭接一个吊篮,此吊篮应可升降操作,方便拆除炉体耐材。随后即可拆除耐材,拆除顺序为从上到下依次拆除,拆除过程中,产生的废旧耐材依次从出铜口处运走,运走速度最好与拆除速度保持一致,这样可防止废旧耐材堆积影响清理;

2)耐材砌筑。砌筑按照南线公司提供图纸的要求进行砌筑,其他施工要求满足《工业炉砌筑工程施工及验收规范》(GB/T50211-2004)标准要求。为方便施工,砌筑前把先用到的砖、砌泥、捣打料、浇注料、陶瓷纤维纸等材料摆放在竖炉附近,方便拿取。砌筑中控制砌筑环境温度及水温,以达到最佳砌筑效果:搅拌浇注料用水的温度原则上要求不低于10℃,拌料及施工的环境温度原则上不低于5℃,不大于35℃,最佳施工环境温度为(10~30) ℃。

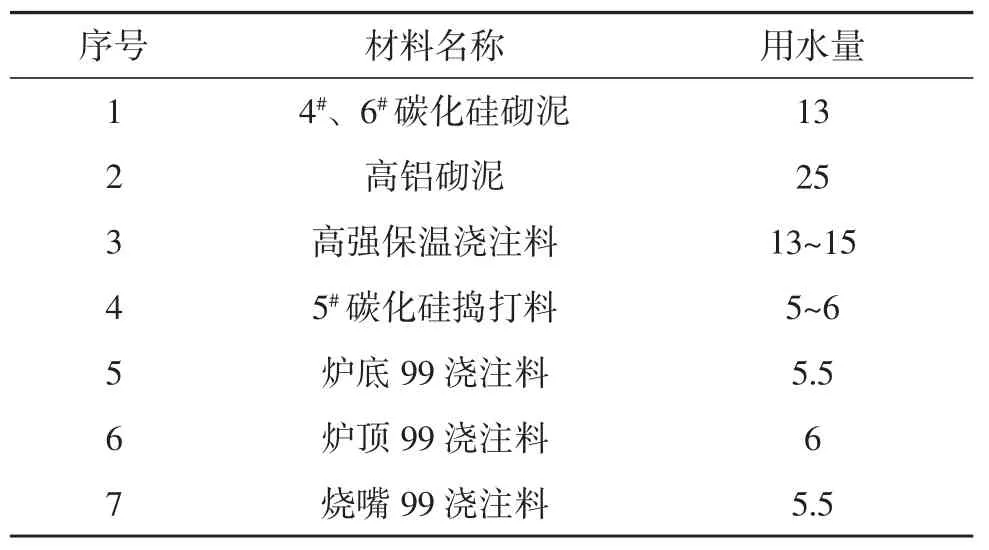

配水比例符合耐材供应商所给的配水比例要求,表1为某耐材供应商提供用水量表。

表1 竖炉耐材用水量表Tab.1 Water consumption meter for refractory of shaft furnace%

为严格把握砌筑过程控制,砌筑验收分阶段进行,可分为7个阶段验收,第1次验收为砌筑到第6层砖,第2次验收为砌筑到第15层砖,第3次验收为砌筑到第28层砖,第4次验收为砌筑到第40层砖,第5次验收为砌筑到第48层砖,第6次验收为砌筑到第84层砖,第7次验收为砌筑到第86层砖以及最后的整体验收;

3)竖炉干燥和烘烤。由于炉子使用砌泥、浇注料等含水耐火材料砌筑,新砌筑的炉子在使用前需进行干燥和烘烤,以使耐材外表面和内部存在的自由水和结晶水得到释放,最终提高耐材整体强度,理化和烧结性能,增强耐磨性。

竖炉干燥一般采用自然干燥,在冬天或者气温低于10℃时,可使用民用取暖器或者暖风机适当提高炉膛四周的温度,以加快自由水的挥发。由于竖炉的砌筑为从下到上逐步砌筑,砌筑到中上部时,最先砌筑的部分已在自然干燥,故从开始砌筑到整个炉子砌筑完的干燥时间控制在8 d即可。

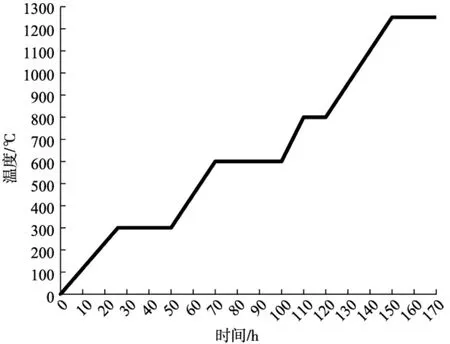

竖炉的烘烤是整个炉子大修的最后一步,也是最为关键的一个环节之一,烘烤质量直接影响整个炉子的使用寿命。由于耐材表面自由水和结晶水的析出是逐步的,烘炉的温度也必须逐步缓慢升高,烘烤初期切忌使用大火烘烤。整个烘烤过程应符合耐材供应商提供的升温曲线要求。图4为某SCR竖炉的理论烘烤温度曲线。烘烤初期,先使用2个A排烧嘴对角烘烤,烘烤约2 h后再调换烧嘴,但最终保持对角的状态烘烤。当烘烤温度超过600℃时,逐步增加B、C排烧嘴个数,以提升炉膛整体温度。当温度接近曲线温度时则可通过降低火力甚至关闭烧嘴阀门来控制温度,再次点火时则更换其他烧嘴烘烤,以保证整个炉膛烘烤均匀。最后,按照曲线要求升温到对应时间,则整个竖炉烘烤结束;

图4 理论烘炉曲线Fig.4 Theoretical furnace drying curve

4)竖炉冷却和清渣。竖炉在烘烤期间由于自由水和结晶水的排出,炉壁、炉底上会留有“眼泪”及少部分炉渣,竖炉自然冷却后需进入炉内清理,否则容易形成铜液夹杂,对铜杆质量产生不利影响。图5为竖炉烘烤后产生的“眼泪”;

图5 竖炉烘烤后产生的“眼泪”Fig.5 “Tears” generated after roasting of shaft furnace

5) 新竖炉二次清渣。新竖炉使用(20~30) d后,需再次停炉清理炉渣,以提高铜液纯净度。生产后1个月后的首次清渣可从竖炉、溜槽及保温炉内清理出约200 kg的渣。经对清理出来的渣做化学元素分析,发现除Cu元素外,Si、Al、Fe元素较高,其中耐火材料的主要成份Si元素最高,达1.41%~8.63%。

图6 竖炉内清出的渣Fig.6 Slag cleaned out from the shaft furnace

4 实施效果

自通过上述措施有效实施SCR竖炉运行故障处置和定期实施竖炉大修以来,竖炉使用效率得到明显提升,因竖炉原因导致SCR生产线整体停机的时间大大缩短,由初期75 h/y的停机时间,缩短至当前的0 h/y。燃气单耗由初期的50.9 m3/t降至当前的39 m3/t,综合综合成品率也由89%提升至96%。

5 结语

经实践,针对SCR竖炉部分常见的故障,以下处置措施可以取得良好的处置效果:

1)全面了解设备结构、原理,对原有设计缺陷进行改造;

2)采取预防性维修和现场故障处置相结合的方式解决加料小车紧急抱闸磨损轨道、烧嘴阻火器运行不畅、生产过程卡炉、烧嘴回火致烧嘴堵塞等常见故障问题;

3)定期开展竖炉大修,可以保持竖炉运行稳定可控。