A356铸件与6082型材的焊接工艺

2022-03-09吴玲赵磊于瑞海周喆宋利刚于树洪

吴玲, 赵磊, 于瑞海, 周喆, 宋利刚, 于树洪

(1.燕山大学,河北 秦皇岛 066004;2.中信戴卡股份有限公司,河北 秦皇岛 066000;3.滨州盟威戴卡轮毂有限公司,山东 滨州 256602)

0 前言

铝合金是传统的金属材料,由于其较小的密度和较高的强度,广泛地应用于机电、汽车、航空、航天等领域。因此,铝合金零部件的加工工艺,向着轻量化、精密化及整体化方向转变[1]。

随着国家碳中和的要求提出,在汽车制造工业中,很多大型结构件由传统的黑色金属整体铸件被铝合金、分体式焊接构件所代替[2]。这是因为,焊接零件可以快速地将零散件加工成复杂的结构件,可以大大地节省复杂结构件的制造成本;其次,尽管在焊缝处会出现强度软化、存在缺陷等现象[3],经过大量的静态疲劳试验及理论验证,焊接件的力学性能,完全可以代替复杂整体成形结构件。但是,针对铝合金焊接结构件的动态疲劳性能试验,还有些不足。为了快速获得针对A356铸件与6082型材,稳定可靠的MIG焊接制造工艺,同时满足焊接件在静态、动态条件下不失效,查阅了大量的焊接工艺文献作为参考[4]。

文中对A356铸件与6082型材进行3种不同焊接工艺参数的焊接试验,分析试验结果,获得材料焊接后的熔深、力学性能、疲劳寿命等数据,从而确定最佳的焊接工艺参数。

1 试验

1.1 A356及6082铝合金

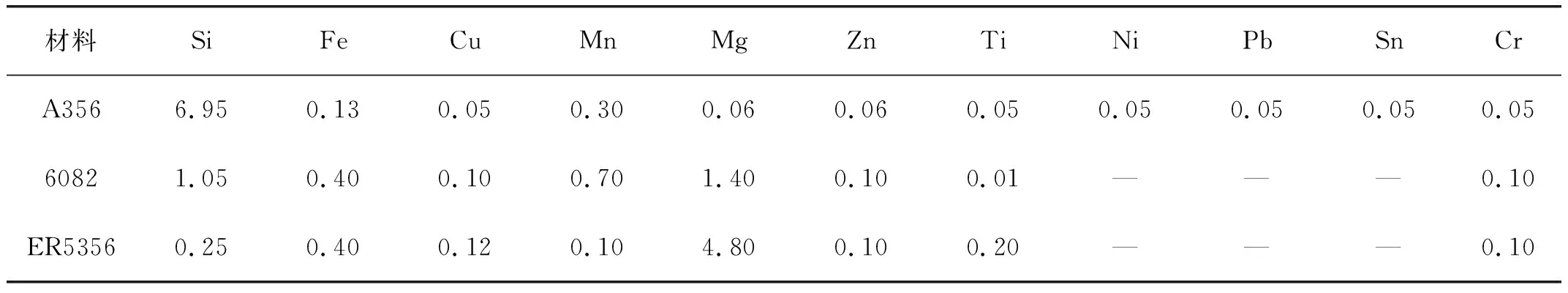

A356铝合金,其Si元素含量较高,铸造性能良好,具有较好的强度与机械加工性能,被广泛应用于铸造领域[5];6082铝合金属于Al-Mg-Si系合金,主要适用于板材高温冲压领域。试验中,焊接母材A356铝合金、6082铝合金及ER5356焊丝的化学成分见表1。

表1 A356,6082合金和ER5356焊丝的化学成分(质量分数,%)

1.2 试验方案设计

为了验证焊接工艺的可靠性,要通过一系列的试验方法来验证。首先,要先进行焊缝的熔深试验、拉伸试验及静态疲劳试验;然后,进行动态疲劳试验,可以获得准确的焊接件的疲劳寿命曲线[6],建立A356铸件与6082型材焊接件疲劳寿命曲线数学模型,可以实现对焊接件的疲劳寿命预测。

1.2.1试验试样取样原则

从图1可以看出,A356铸件与6082型材的焊接位置多为变形过渡区;所以,从实际零件上获取拉伸及疲劳试样非常困难。因此,除熔深试验的取样为实际焊接后,从焊接件上直接取样外,其余试验试样均采用A356铸件和6082型材的板材,采用焊接试验工艺焊接成形,并且保证焊缝位置处于试样中间部分;并且去除焊缝余高,目的是减少因焊缝处余高的集中应力产生裂纹,造成试验失效件的增多[7]。

图1 A356铸件与6082型材焊缝

1.2.2试验焊接工艺参数选择

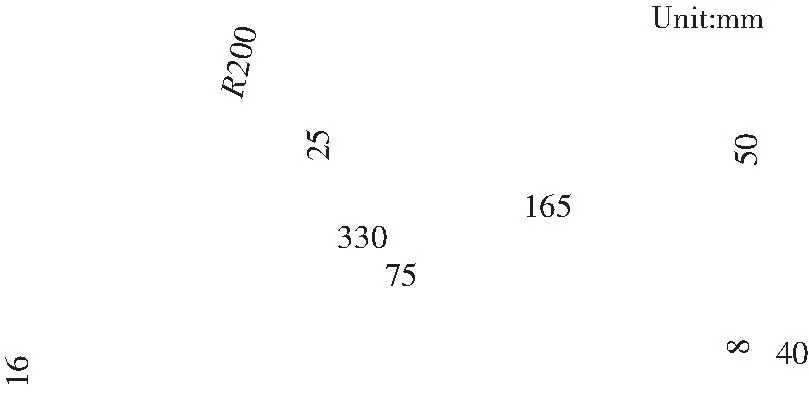

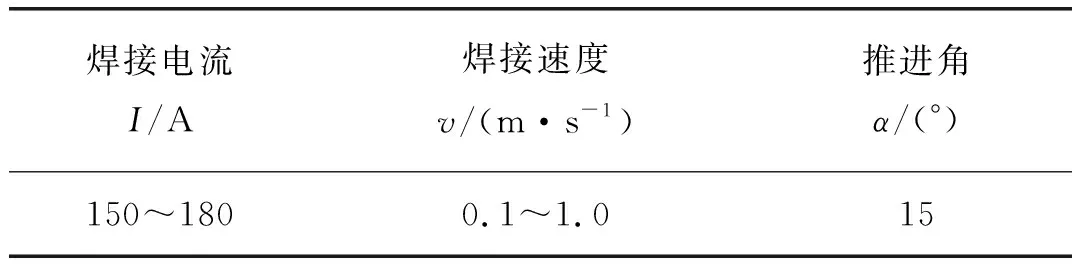

焊机型号TPS4000、焊丝φ1.2 mm,A356及6082板厚均为3 mm,V形坡口,MIG工艺参数见表2。

表2 MIG工艺参数

根据工程实际经验及相关文献资料可知,焊接电流是铝合金MIG焊接中最重要的焊接参数[8]。MIG焊接时,焊接电流一般根据焊件厚度、焊缝位置以及焊丝直径来选择[9]。当焊丝直径确定后,焊接关键工艺参数还有焊接电流、焊接速度及脉冲修正。因此,设计MIG工艺参数选择表,详见表3。

表3 MIG工艺参数

1.3 熔深试验

按照表3的工艺参数,要对A356铸件与6082型材进行焊缝熔深试验,通过检测焊缝熔深,确保焊接工艺参数对2种不同母材均能焊透;试验方法是对焊接后的接头焊缝,用V8型ZEISS体视金相显微镜,观察焊缝熔深。针对3种工艺参数,各取5个熔深试样样品,取样时避让焊缝起弧与收弧位置。试板焊接完成后,参照标准GB/T 26955—2011《金属材料焊缝破坏性试验 焊缝宏观和微观检验》,拍摄宏观图片。

1.4 拉伸试验

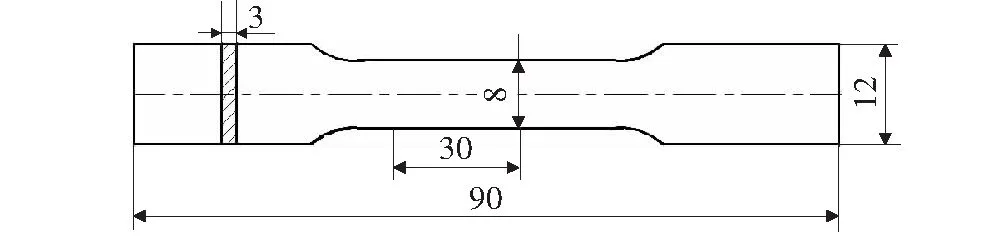

进行拉伸试验的目的是,验证焊接后试样的力学性能。试验中使用宽度8 mm,厚度3 mm,标距30 mm的标准试样,焊缝处做打磨处理,如图2所示。依据标准GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》,使用Z100材料试验机在室温环境下完成拉伸试验,确定试样的屈服强度及抗拉强度值。

图2 拉伸、动态疲劳试样

针对表3中的3种工艺参数,每种工艺参数各加工10个试样,拉伸试样,按照图2进行加工。在选择试验试样时,所有试样均经过加工去除余高,消除焊缝的应力集中影响。

1.5 动态疲劳试验

进行动态疲劳试验的目的,是为了建立A356铸件与6082型材焊缝的疲劳寿命数学模型,便于对焊接件进行疲劳寿命预测;进一步,为焊接件的设计提供准确的动态疲劳寿命数据。试验采用MTS 810试验机完成,是采用电液伺服闭环方式控制的静、动态多用途万能试验系统。MTS 810试验机可以完成测试材料静态拉伸、压缩、弯曲性能试验;高、低周疲劳性能试验[10]。

针对表3中的3种工艺参数,每种工艺参数,同样各加工5个疲劳试样,按照图2进行加工。使用MTS 810试验机,完成动态疲劳试验,并且在每个试样的两个轴向表面,粘贴应变片进行应变采集,应变片粘贴在焊缝中间位置,如图3所示;施加应力载荷的波形如图4所示。应变采集仪器,采用日置LR8450数据采集仪,可直接连接应变片进行应力检测。 采样频率最小可以设置为1 ms,非常适合测量运动部件上的应力、应变和负载,并且可自由增加多个测量单元。

图3 应力采集试样

图4 应力载荷

2 试验结果与分析

2.1 熔深试验结果与分析

根据标准GB/T 26955—2011,焊缝一般要经过宏观和微观检验,宏观检验可用于评定组织与裂纹和孔穴的关系。

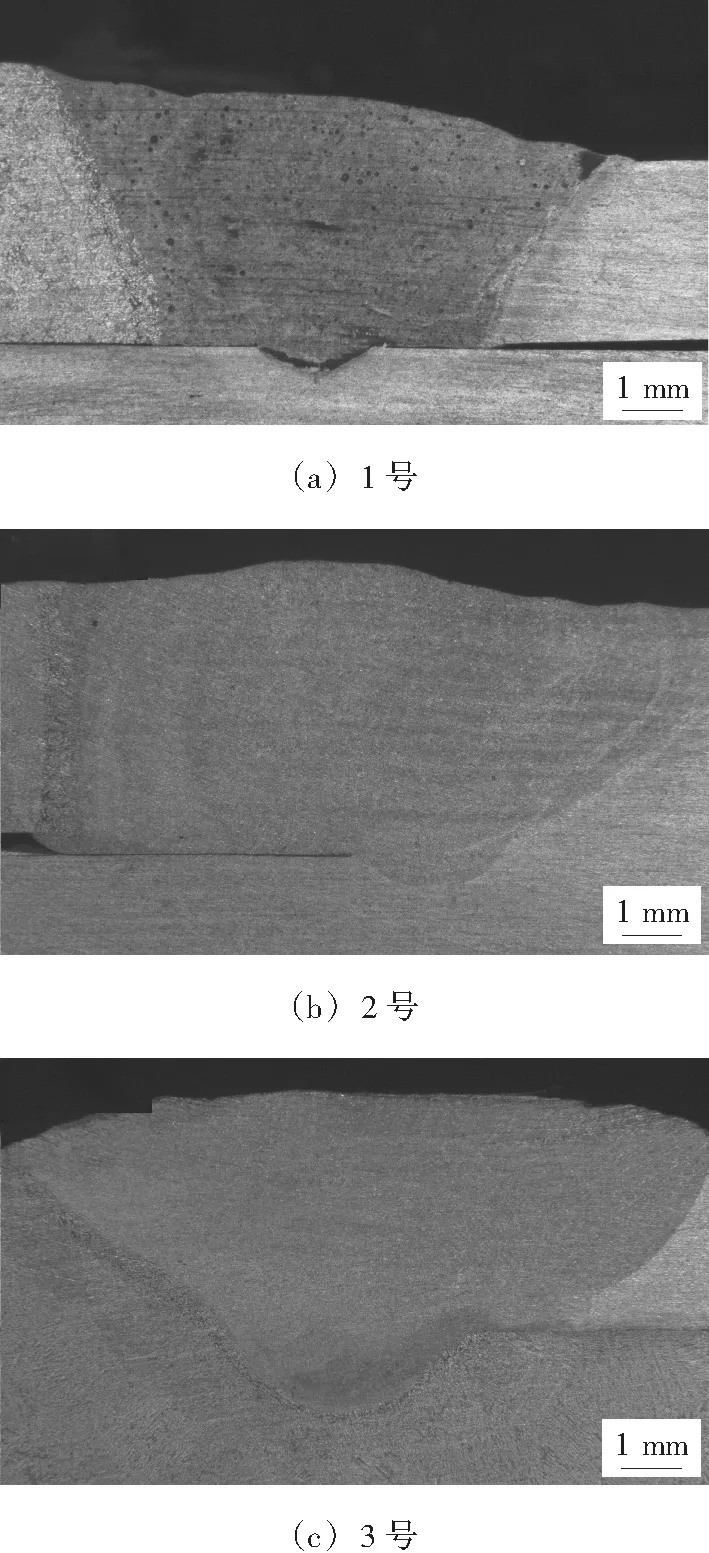

根据1.2.2所述,对3种工艺参数焊接后的焊缝,进行焊缝熔深试验,如图5所示。通过试验对比,3种试验工艺参数获得的焊缝熔深,均未出现标准GB/T 26955—2011中所列的宏观缺陷。通过图5可见,即便是最小的焊接电流,也可以将两种母材焊透,并且在焊缝处,焊丝完全填满了母材坡口,母材与焊丝、焊丝与母材焊缝处的过度结合完美,没有出现裂纹及孔穴等焊接缺陷。另外,随着焊接电流的增加,熔深有增加的趋势;由此,可以说明焊接电流的大小会影响焊缝的熔深[11],引申到焊接工件时,对于异形过渡区,母材不均匀处,可以适当增加焊接电流,以保证异型母材之间可以焊透,减少焊缝处的焊接缺陷。

图5 3种工艺下的焊缝熔深

通过熔深宏观组织图,可以说明,A356铸件与6082型材焊缝,经过3个工艺焊接后,均未出现标准GB/T 26955—2011中所列的宏观缺陷;随着焊接电流的增加,1号、2号和3号的熔深呈现出增加的趋势,图6为焊接电流与熔深的关系曲线。

2.2 拉伸试验结果与分析

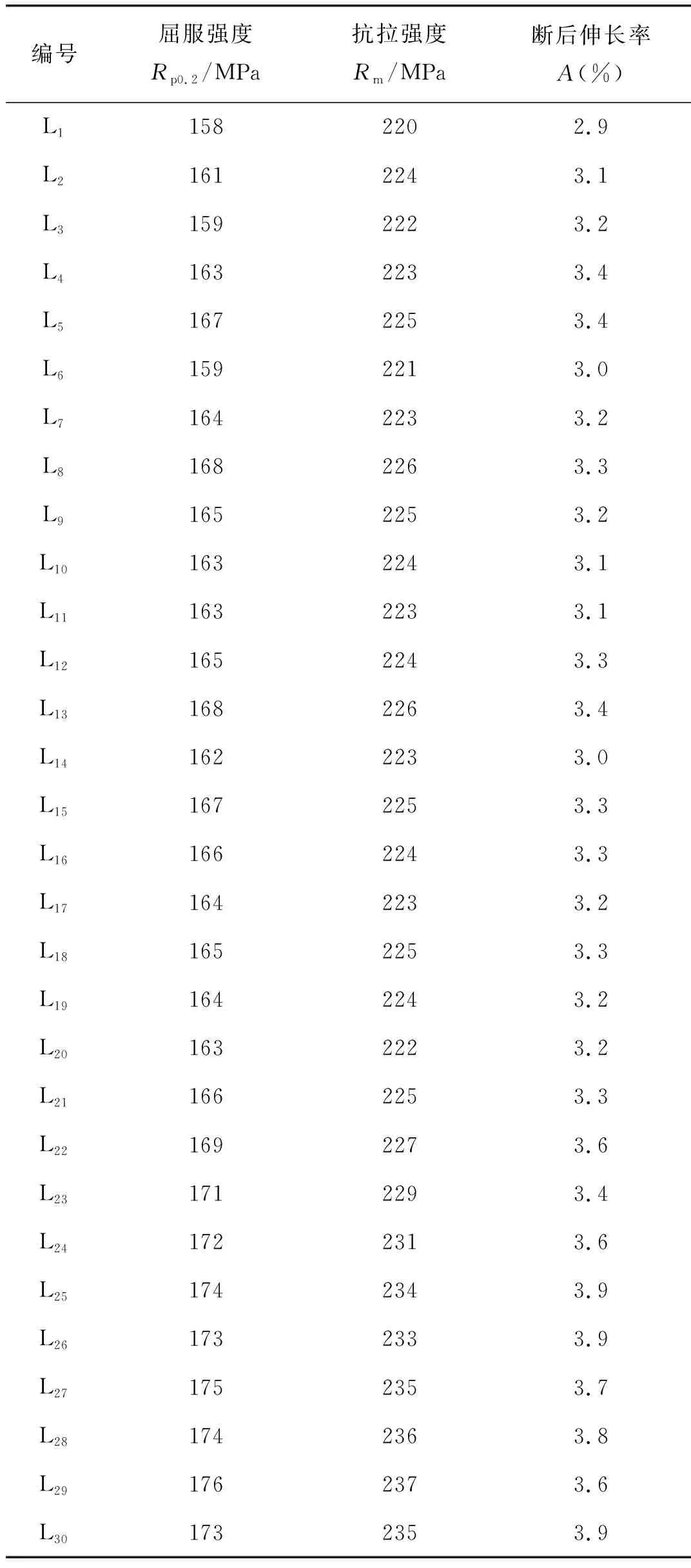

拉伸试验采用Z100试验机,在室温条件下进行,按照1号、2号、3号各取试验试样10个; 1号试样编号为L1,L2,……,L10;2号试样编号为L11,L12,……,L20;3号试样编号为L21,L22,……,L30,拉伸试验结果详见表4。

图6 焊接电流与熔深关系

从拉伸试验结果可以得出,随着MIG电流从140 A向着160 A增加,A356铸件与6082型材的力学性能有提升的趋势;因为对焊缝进行了去除余高处理,消除了焊缝处集中应力,所以焊缝处断裂现象没有显现出来,从拉伸断裂位置来分析,均处于焊缝与母材交汇的边缘,并且靠近焊缝中心位置,而且都在标距范围内,如图7所示。另外,从表4可以得出,焊接试验试样的力学性能与两种母材的力学性能相比呈现出显著下降趋势(A356铸件屈服强度为238 MPa, 抗拉强度为303 MPa;6082型材屈服强度为302 MPa, 抗拉强度为340 MPa),强度软化现象比较明显[12]。因此,有必要对A356铸件与6082型材焊接试验试样进行动态疲劳试验,确定焊接试样的疲劳寿命。

针对3种工艺做拉伸断口观察,如图8所示。用V8型ZEISS体视金相显微镜,对焊缝拉伸断口进行金相分析。从图8a可以看出断口处有大量的亮点存在,而且形貌为圆形,通过辨识可知,1号的拉伸断口存在大量的气孔,弥散于整个断口表面;从图8b可以看见气孔多处于试样的内壁边缘处,没有析出的状态,断口中心部位气孔较少;从图8c可以看见少量的气孔,而且集中位于内壁处,断口中心部位的气孔很少。

通常情况下,铝合金焊接时容易产生气孔缺陷,气孔缺陷主要是氢气气孔。主要是因为焊接电弧会分解焊缝周围环境中及铝合金表面的残余物,从而分解出大量不溶于铝的氢气,焊缝冷却速度快,铝合金熔化结晶过程中的氢气会保留在焊缝中,进而形成气孔[13]。

表4 拉伸试验结果

通过拉伸断口的比对,可以得出结论,当焊接电流小,气孔较多;当焊接电流增大后,气孔数量变少,这是因为大电流输入焊缝的焊接热量多,延长了液态铝的冷却时间,为氢气析出创造了有利条件。

图7 拉伸断裂试样

2.3 动态试验结果与分析

为了验证A356铸件与6082型材焊接后的疲劳寿命,试验中,采用常幅应力谱的加载方式,将载荷大小变成相应的应力大小;由图4可知,应力比r=-1,即采用对称循环疲劳载荷加载[14]。

根据拉伸试样的结果,确定动态疲劳试验的应力水平R,分别是140 MPa,130 MPa,120 MPa,115 MPa,110 MPa,100 MPa,每个工艺各取5个试样进行试验。

1号试样编号为D1,D2,……,D5; 2号试样编号为D6,D7,……,D10;3号试样编号为D11,D12,……,D15。

按照焊接结构件的固有频率,选取加载频率f,为20 Hz,应力比r=-1,试样承受对称循环疲劳载荷,试验加载波形见图4,试验在室温环境下下进行;试验结果见表5。

根据表5,可以计算出3个焊接工艺,试样经过动态疲劳寿命试验后得到的数学模型[15],而且1号、2号和3号的数学模型基本一致,见式(1):

lgR=-0.003 6lgN+8.185

(1)

式中:R为应力载荷,MPa;N为循环次数,次。

从表5及图9,可以得出,随着加载应力载荷梯度下降,试验试样的循环次数显著增加,而且3个工艺的应力-循环次数曲线趋势基本相同;同时,可以得出,3号的试验试样在低应力载荷下,其循环次数要明显优于1号和2号的试验试样。焊接后,低应力载荷情况下,大电流焊接件的疲劳寿命会比小电流的焊接件的疲劳寿命有一定的提升,但是在高应力载荷下,焊接电流的大小对焊接件的疲劳寿命影响有限,通过试验验证,铝合金焊接会使得焊接件的强度软化,整体力学性能下降。

由此,可以得出结论,在力学性能允许的前提下,针对A356铸件与6082型材焊接,在焊接工艺上,可以适当采取大电流的工艺参数。根据动态疲劳试验,可以得出,3个焊接工艺,试验试样的疲劳寿命数学模型,从而为焊接件的研发、设计及日后运行提供了可靠地试验数据。

3 结论

(1)A356铸件与6082型材焊接,焊接电流在140~160 A范围内,通过金相显微镜进行熔深宏观的观察,均可以得到符合标准要求的熔深;而且随着电流增加,焊缝熔深的有增加的趋势。

(2)A356铸件与6082型材焊接,拉伸试验中,焊接试样的力学性能随着焊接电流的增加呈现出力学性能提升的趋势;通过试验验证,而且焊接样件的力学性能与母材相比有显著的降低;但是,适当的大电流会提高焊接件的力学性能;观察拉伸断口,焊接电流越大,断口处的气孔越少。

(3)A356铸件与6082型材焊接,通过动态疲劳试验,随着加载应力载荷梯度下降,试验试样的疲劳寿命显著增加;而且3个焊接工艺的应力-疲劳寿命曲线基本相同,得到疲劳寿命曲线数学模型基本相同,验证了铝合金焊接件在力学性能方面弱化现象十分明显。

(4)对焊接件在研发设计阶段,要验证焊接件的力学性能,降低焊接件疲劳失效的风险;在力学性能允许的前提下,针对A356铸件与6082型材焊接,在壁厚3~5 mm范围内,最佳工艺参数,焊接电流160 A,焊接速度0.15 m/s,脉冲强度修正使用1%。