碱式硫酸镁水泥复合板的寿命预测技术*

2022-03-09刘潘潘张云飞吴成友王春玲赵慧冰刘钊

刘潘潘,张云飞,吴成友,王春玲,赵慧冰,刘钊

(1.黄河交通学院,河南 焦作 454950;2.青海大学,青海 西宁 810000)

1 研究背景

玻璃纤维镁水泥(Glass Fiber Reinforced Basic Sulphur Oxychloride Cement,GRBMC)是以玻璃纤维为增强和抗弯材料,以气硬性的硫氧镁水泥为基体材料制成的水泥基复合材料,具有质轻、耐水、耐火、成本低和工艺简单等优点。一些学者对玻璃纤维水泥板材进行了力学性能及老化试验研究。例如,臧亚美等[1-2]采用SIC(Strand Incement)试验方法对其进行了老化试验,结果表明在热水条件下玻璃纤维增强氯氧镁水泥的抗折强度明显地下降。余红发等[3-4]利用SIC研究了玻璃纤维增强氯氧镁水泥(GRMC)板材在热水加速老化试验条件下的强度变化,并运用XRD、DSC-TG、FT-IR 和SEM 分析其水化产物组成和微观结构形态。谭永山等[5]研究了50 ℃和80 ℃热水条件下GRMC 老化的力学性能规律以及其耐久性。邢赛男等[6]研究了玻璃纤维增强碱式硫酸镁水泥加速老化试验和耐久性研究,得出了玻璃纤维增强碱式硫酸镁水泥材料老化寿命时间长的特点。杨建明等[7]研究发现磷酸镁水泥砂浆基体与玻璃纤维有较好的粘结力,两者复合可大幅度提高试件的抗折强度。根据对普通硅酸盐水泥混凝土冻融试验的研究可以发现,其抗冻性较差,且中国因地势气候原因,北方地区的混凝土工程更容易受冻,造成工程的寿命严重损失。而玻璃纤维具有优良的稳定性以及良好的抗拉强度和抗变形能力,因此可以较好地抑制裂纹的延伸[7-8]。而玻璃纤维增强碱式硫酸镁水泥在各地方寿命如何,暂时未有相关报道。因此有必要开展对碱式硫酸镁水泥复合板材寿命的预测,为预防抗冻破坏工程提供合理的方法。

2 试验

2.1 原材料

轻烧氧化镁:氧化镁来源于中国辽宁省大石桥750 ℃的煅烧菱镁矿。其活性MgO(a-Mgo)根据标准化水合方法[9]测量。

硫酸镁溶液:一定量的工业级MgSO4·7H2O(取自天津市津南区永兴化工厂)溶解于水中配制而成。

矿物掺合料:①矿渣,取自于江苏江南粉磨公司S95 级磨细矿渣;②硅灰,使用青海省乐都地区生产的加密硅灰;③粉煤灰,采用青海桥头铝电厂生产的Ⅱ级粉煤灰;④玻璃纤维,中碱玻璃纤维网格布;⑤木屑,过筛后的杨木屑。

2.2 试验制备与方法

先将配置好的硫酸镁溶液与外加水混合,再将轻烧氧化镁粉、柠檬酸钠、木屑、矿渣与粉煤灰均按其水泥量的10%、20%、30%掺入,硅灰按水泥量的5%、10%、20%掺入[8]混合置于搅拌容器内,搅拌机搅拌90 s(慢转60 s,快转30 s),置于规格为40 mm×40 mm×160 mm 的金属试模。

将搅拌好的混合浆称50 g 为试件的保护层,放置三层网格布,再将剩余混合料浆分层加入模具中振捣2次并刮平。将成型好的试件置于温度为(20±3)℃,相对湿度为(30±5)%的室内环境中养护28 d 后将其在指定温度(50 ℃、65 ℃和80 ℃)水中浸泡。50 ℃下浸泡3 d、6 d、9 d、14 d、28 d 和60 d,65 ℃下浸泡3 d、7 d、14 d 和28 d,80 ℃下浸泡3 d、6 d、8 d、12 d、21 d。分析GRMC 试件在热水老化试验条件下的强度损失率和GRMC 材料寿命预测方法。

3 试验结果

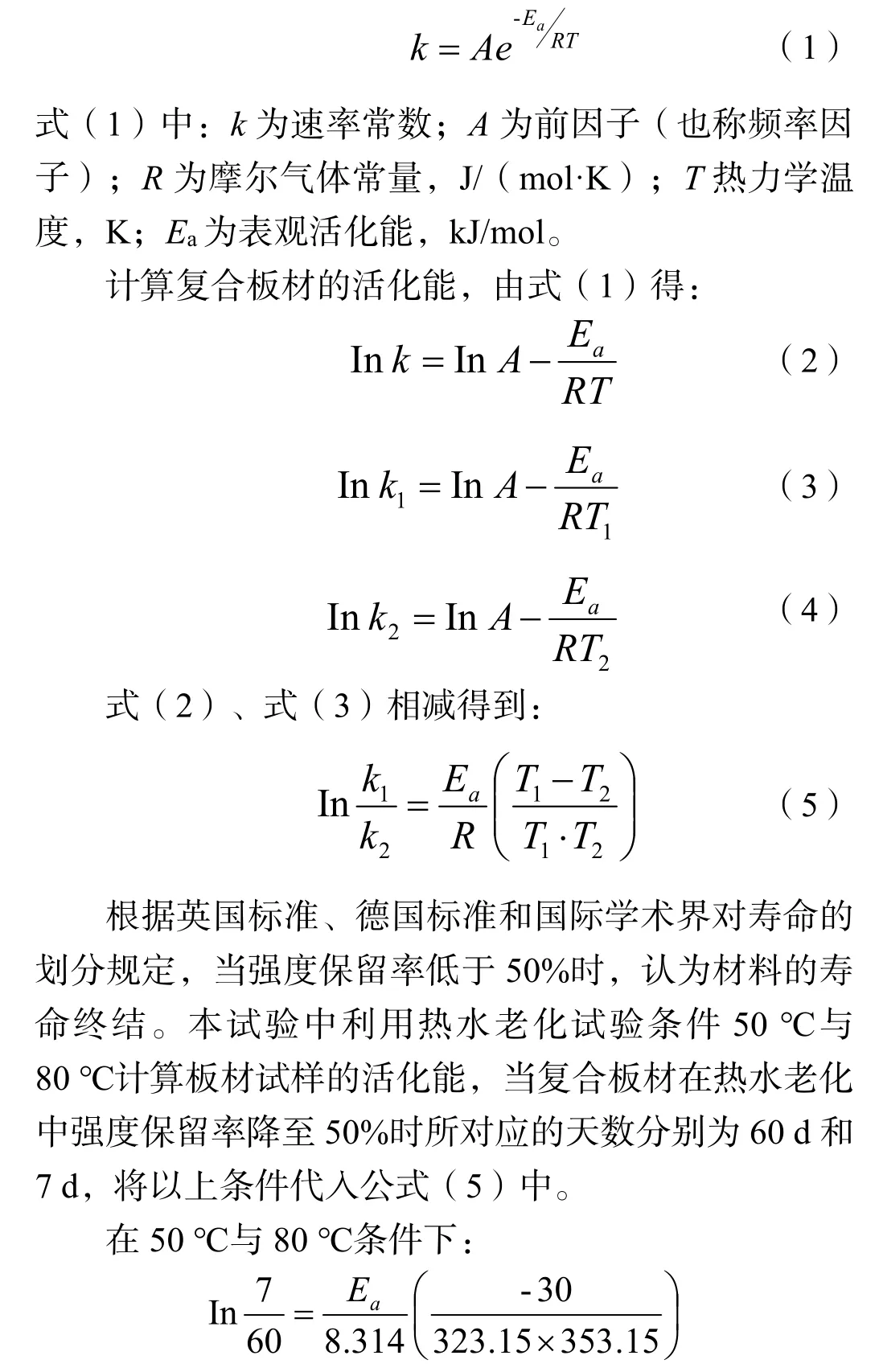

在热水老化过程中通过SEM 观察发现试件中的玻璃纤维在自然条件下养护时并没有受到化学侵蚀,但是碱硫酸镁水泥基体在热水老化中发生一定的化学侵蚀,故发现化学侵蚀的速率应该与加速老化的温度有密切的关系[1,9-10],假定两者关系符合Arrhenius 型关系。Arrhenius 反应速度公式如下:

得出活化能Ea=67.947 kJ/mol。

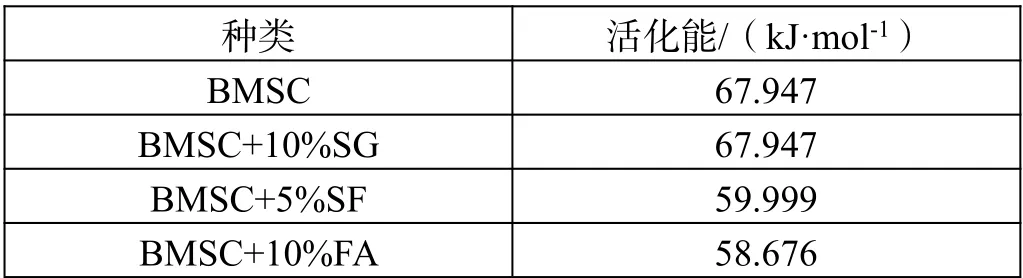

根据上述公式分别算出添加各种矿物掺合料板材的活化能,具体如表1 所示。

表1 各种掺料板材的活化能

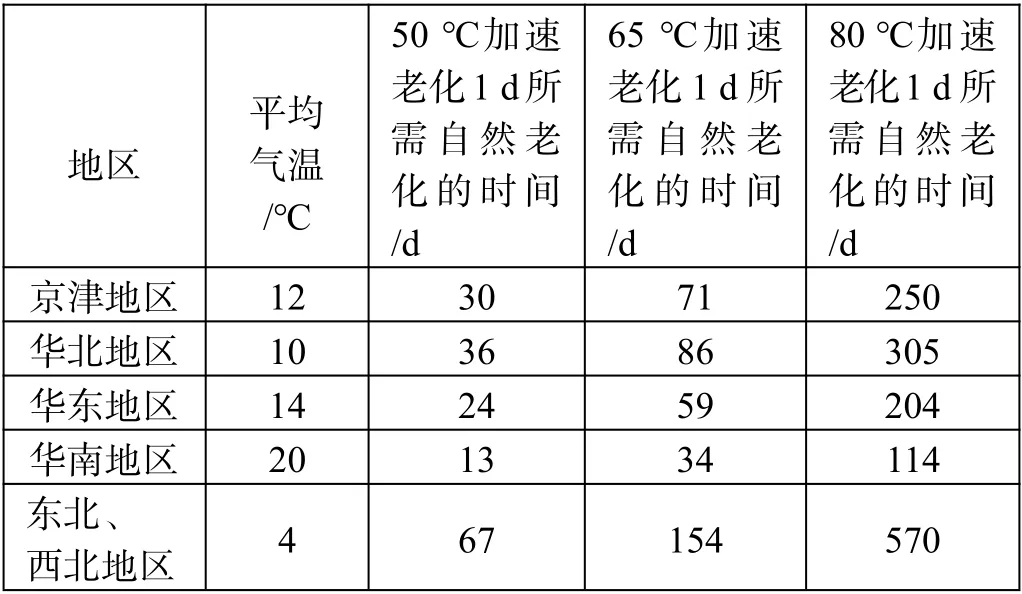

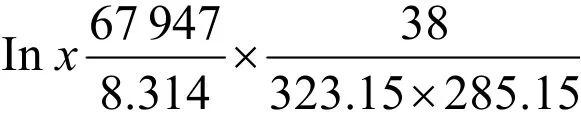

BMSC 在不同地区的自然老化时间,根据公式(4)进行反算,以北京自然气候条件为例,根据Arrhenius型公式,可以找到关于碱式硫酸镁水泥加速老化的试验时间与北京地区年平均气温为12 ℃时在50 ℃热水老化1 d 的关系,代入公式如下:

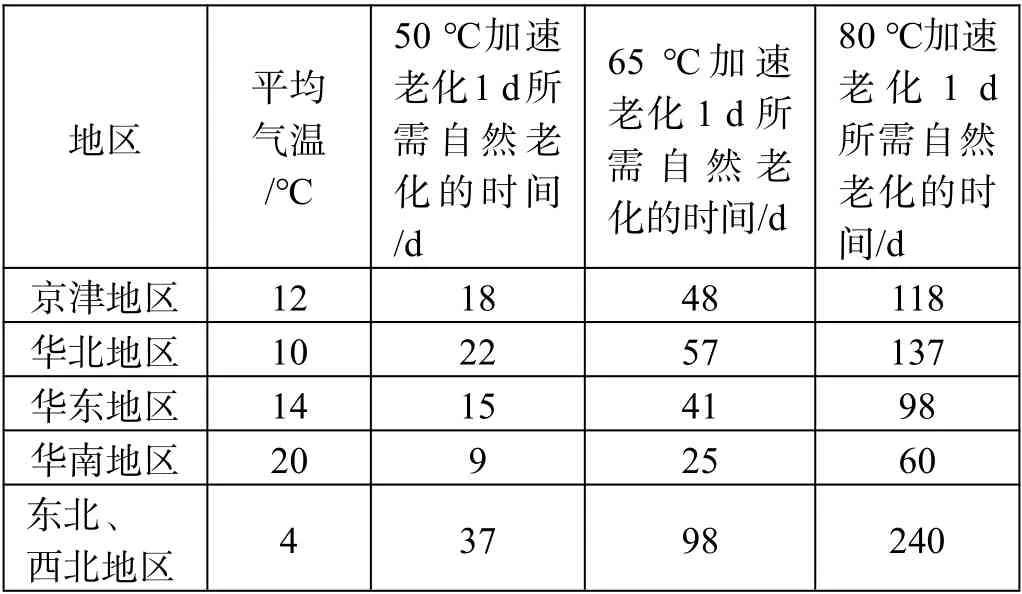

表3 BMSC+10%SG 在全国不同地区自然老化时间与50 ℃、65 ℃和80 ℃老化1 d 关系

得出x=30 d,即可以得到碱式硫酸镁水泥复合板材青海西宁环境中进行50 ℃老化1 d 相当于在北京地区老化30 d。那么通过反推可以计算出不同掺合料的碱式硫酸镁水泥在全国不同地区自然老化时间与50 ℃、65 ℃和80 ℃加速老化1 d 的关系。具体如表2~表5 所示。

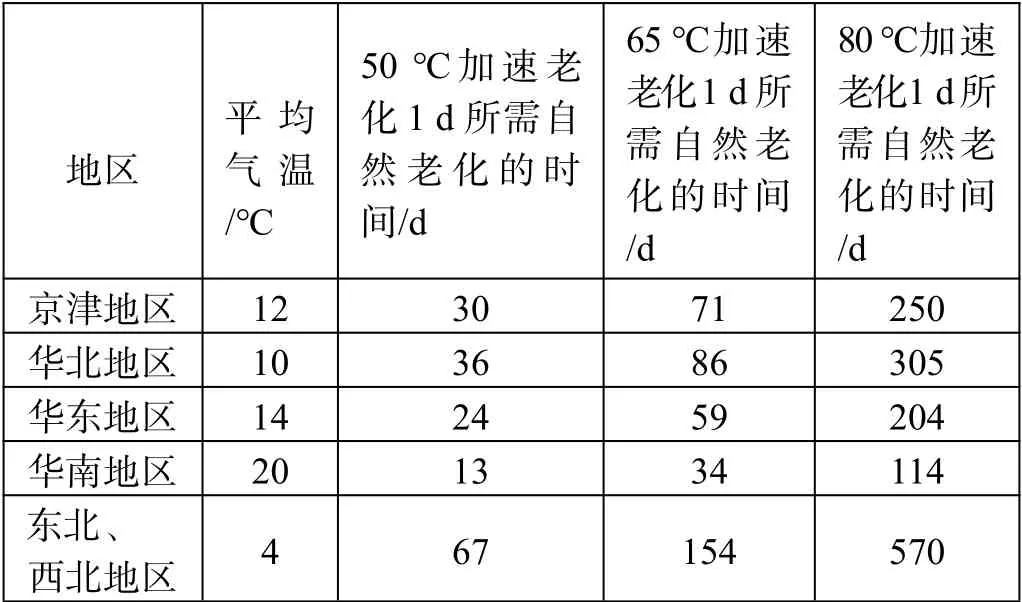

表2 BMSC 在全国不同地区自然老化时间与50 ℃、65 ℃和80 ℃老化1 d 的关系

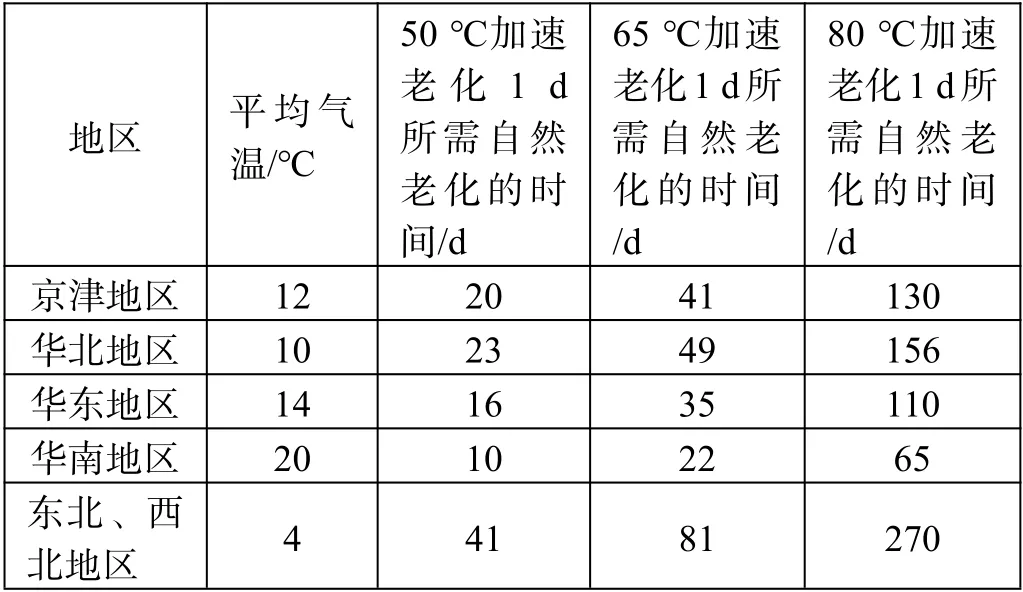

表4 BMSC+10%FA 在全国不同地区自然老化时间与50 ℃、65 ℃和80 ℃老化1 d 关系

表5 BMSC+5%SF 在全国不同地区自然老化时间与50 ℃、65 ℃和80 ℃老化1 d 的关系

从上表中可以看出,不掺加矿物掺合料板材的活化能与掺入矿渣板材的活化能相同,而且是4 种板材中活化能最高的,因此其相对自然老化时间最长;而掺入粉煤灰和硅灰的活化能偏低,且二者在不同地区的活化能相差不大。

综上所述,可以根据加速老化试验得出的板材失效时间推算板材在不同地区的平均温度下的寿命。本研究就青海地区研究结果如表6 所示。

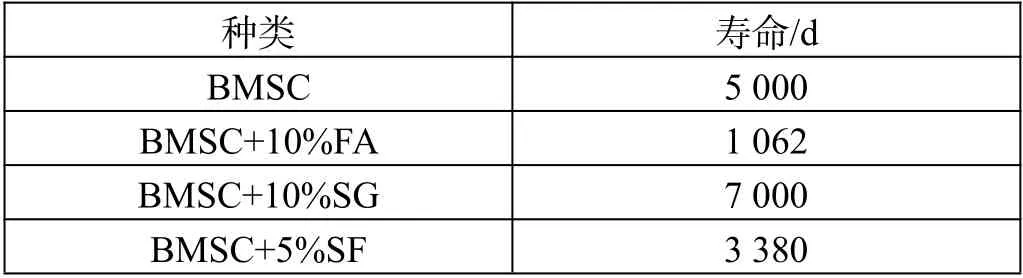

表6 各类GRMC 在青海地区的寿命

从表6 中可以看出,玻璃纤维增强碱式硫酸镁水泥板材的寿命约为5 000 d,折算大约为14 年,掺入矿渣的板材寿命约为19 年,而掺入粉煤灰的板材寿命最少约为2.9 年。因此,掺入矿渣的玻璃纤维增强碱式硫酸镁水泥板材的耐久性要大于掺入粉煤灰和硅灰的玻璃纤维增强碱式硫酸镁水泥板材。

4 结论

研究结果表明:玻璃纤维增强碱式硫酸镁水泥在50 ℃和80 ℃老化条件下,80 ℃下的老化速度比50 ℃下老化更快;不掺加矿物掺合料板材的活化能与掺入矿渣板材的活化能相同,而且是4 种板材中活化能最高的,相对自然老化时间最长;掺入矿渣的玻璃纤维增强碱式硫酸镁水泥板材在青海地区寿命最高约为19年,其次是不掺入掺合料的玻璃纤维增强碱式硫酸镁水泥板材的寿命约为14 年,两者寿命相差不大。