螺旋液桥降膜规整填料螺线间隙液桥形成与流动

2022-03-09韩红明从海峰李洪高鑫李鑫钢

韩红明,从海峰,李洪,高鑫,李鑫钢

(1 天津大学化工学院,精馏技术国家工程研究中心,天津化学化工协同创新中心,天津 300350;2 天津大学浙江研究院,浙江 宁波 315000)

填料塔作为一种重要的传质、传热和分离设备,被广泛应用于化工领域。填料是填料塔内最核心的塔内件,它提供了气液两相接触的场所,其性能的优劣对填料塔的分离效果起决定性作用。规整填料由于具有压降低、通量大、传质效率高等优点,在化工气液传质分离领域备受青睐,但液体自分布性能较差,影响气液传质传热过程,需要每隔一段距离对液体进行重新分布,因而新型自分布高效规整填料的开发及应用一直是研究的热点。

为了得到一种高效率、低压降且自分布能力优良的规整填料,Hattori 等提出了一种新型的气液接触装置,将一定直径的细线垂直放置在塔内,经过特殊设计的液体分布器,液体以液膜的形式包裹细线,且会以一定的间隔在液膜外形成液珠,液珠和液膜沿着限定的路径向下缓慢流动,由于液体不会发生径向流动和返混,因此也无需对液体进行再分布。Grünig 等为了改善细线表面液体的流动形态,使用不同几何结构的锁链来替代细线,不仅使液膜分布更加均匀,而且增大了液相负荷,但是分离效率有所降低。Komae等将橡胶绳以一定的间距紧紧缠绕在湿壁塔外壁,绳子几何结构均匀一致,相邻绳子间距相等且互相平行,形成一个多螺旋结构。当液相经液体分布器从塔顶流下时会沿着平行螺旋线间隙螺旋向下流动,与上升气相进行接触传质,在不影响气相通道的情况下大大延长了气液接触时间,其流体流动和二氧化碳吸收实验表明,液体在螺线间隙流动时会出现周期性的震荡,与湿壁塔相比,气体吸收效率显著提高。

这类结构和形状各异、垂直排布在塔内的规整填料,可以统称为新型束流型规整填料,它们具有相同的流体力学特征,液相被严格约束在填料表面自上而下流动,无径向流动,气相和液相均是连续相。不同于常规规整填料,它简化了塔内的气液流动形式,垂直型的排布降低了填料层压降,且具有优良的自分布能力,减弱了放大效应。基于新型束流型规整填料,受螺旋冷凝管中冷凝液沿着螺线螺旋向下流动的启发,Cong等提出了螺旋液桥降膜垂直型规整填料的概念。在商用螺旋弹簧的基础上,开发出了一种等直径螺线的螺旋液桥降膜规整填料,该填料具有结构简单、建造容易、材料来源广泛等优点,对其流体力学和传质性能研究表明,螺旋液桥降膜规整填料的有效比表面积与传统B1-350Y 型金属丝网规整填料相当,但液膜更薄、压降更低以及平均停留时间也更长,因此,将其作为一种新型的气液接触传质元件应用于分离领域具有良好的前景。

液桥是螺旋液桥降膜规整填料的重要特征,也是气液之间进行高效传质传热的场所。液相在螺线间隙形成的液桥上下两端附着于螺线表面,将互相平行的螺线连接起来,液桥内外两侧置于大气环境或者特殊的气体环境中,与另一相流体互相接触形成自由表面,因此螺线间隙能否形成稳定且连续的液桥决定着填料性能的优劣。目前对螺线间隙液桥的形成和流动研究较少,尤其是在微观尺度下哪些因素影响着液桥的形成和流动尚未有研究,优化过的螺线能否形成液桥也不得而知。本文将通过采用配备微距镜头的高清相机和高清摄像仪,结合示踪粒子追踪方法,观测液桥在填料螺线间隙的形成、变化和流动形式,并探究哪些参数和因素影响液桥的形成和稳定。

1 螺旋液桥降膜规整填料结构特征

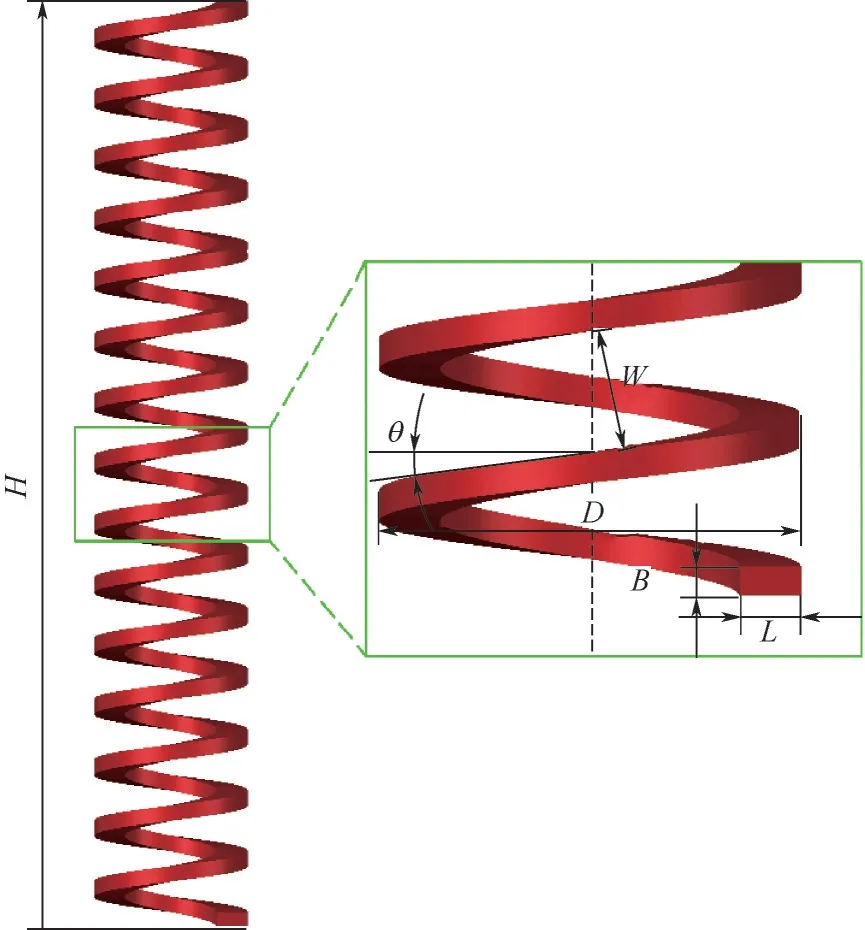

螺旋液桥降膜规整填料中的单个螺旋线结构和几何参数如图1 所示。螺旋线是由单根矩形截面直线以一定的直径、倾角和间隙宽度螺旋环绕而成,组成填料时多根螺线竖直排放间距相等且互相平行,填料几何结构涉及五个参数:填料直径、螺旋线倾角、螺线间隙宽度、螺线宽度和螺线厚度。填料是由机加工而成,所以当直径确定后,倾角随螺距的改变而变化。长度可根据实际需求而定,螺线宽度、厚度和材质共同决定了填料的机械强度。另外,螺线材质也会影响液桥的形成和流动,当螺线材质较为光滑、表面润湿性较差时,螺线和测试液体之间的接触角增大,维持液桥形成的毛细力和黏附力减小,液桥稳定性降低;当螺线材质较为粗糙、表面润湿性较好时,螺线和测试液体之间的接触角减小,液体从上层螺线流向下层螺线的阻力减小,此时会有部分液体越过螺线沿竖直方向直接降落,导致液体在填料上的停留时间减小,因此,螺线材质应具有适度的粗糙度,以便与测试液体之间形成合适的接触角。在本实验中螺线材质为不锈钢,其在25℃下与蒸馏水的接触角为82.1°,但螺线材质不限于不锈钢,也可以是树脂、工程塑料等材料,只要其具有足够的机械强度和适度的润湿性能即可。

图1 螺旋液桥降膜规整填料结构示意图及几何参数

2 实验装置与设备

图2为自主搭建的螺旋液桥降膜规整填料流体流动观测实验装置,单根螺线被竖直固定在装置中间,顶部与液体分布器相连,底部与固定限位器相连。液体分布器是由两个不锈钢圆管通过焊接而成,外管和内管之间的环形空间为液体储槽,内管的一定高度对称开有若干孔道,液体到达孔道后,通过溢流的方式从孔道流出,分布器的下端也对称开有两个4mm的螺纹孔,螺线被嵌入内管,并通过平头螺栓固定,内管的内径比螺线的外径大1mm。底部固定限位器的作用是避免螺线自身质量和螺线间隙充满液体后在重力作用下被拉伸,而对填料螺线间隙宽度造成影响。流体流动观测实验中所用的螺线参数见表1。

图2 流体流动测试装置示意图

表1 螺旋液桥降膜规整填料几何参数

螺线被竖直固定在装置中间后,离心泵将水箱中的液体经转子流量计输送到顶端的液体分布器中,通过溢流进入螺线。在重力驱动和螺线的约束下,液体从螺线顶端沿着螺线向下流动,最后离开螺线流入下方的水箱。转子流量计调节液体流量,当螺线间隙形成稳定液桥后,使用高清相机记录液桥形貌,并通过图像处理软件ImageJ180 对图像进行处理。高清相机水平安装在一个可自由调节高度的平台上,使用微距镜头记录液桥局部变化,另外,使用高速摄像仪结合示踪粒子观察液桥在螺线间隙的流动形式。高清相机和高速摄像仪均属于非侵入式的光学测量方法,不会对液体在螺旋液桥降膜规整填料螺线间隙的流动形式和流场分布产生干扰。

开始实验时,先将液体流量调至最大使填料充分润湿,再分别从小到大、从大到小缓慢调节液体流量,观测并记录液桥在填料螺线间隙的形成、变化和流动,并依次对不同规格螺线进行实验。在本实验中,实验条件为288.16K、101325Pa,以蒸馏水为实验物系。

3 实验结果与分析

3.1 螺线直径和宽度对液桥形成的影响

选用螺线直径分别为12mm、14mm、16mm,间隙宽度2.5mm和螺线宽度2.5mm,探究直径对液桥的影响。如图3所示,直径对液桥的形成没有显著影响,无论螺线直径如何,在一定液相负荷下液体均能在螺线间隙形成稳定且连续的液桥。另外,选用螺线宽度2.5mm 和3.0mm、直径14mm、螺线间隙宽度2.5mm,探究螺线宽度对液桥的影响。发现液体在不同螺线宽度的填料螺线间隙也均能形成稳定且连续的液桥,随着液相负荷的增大,螺线越宽的填料液桥越稳定,同时液桥厚度也增加,但液桥厚度增加会降低气液之间的传热传质效率。综上,螺线直径和宽度对液桥的形成没有显著影响,但螺线宽度会影响液桥厚度,进而影响传质传热效率。

图3 不同直径螺线间隙液桥形态

3.2 螺线间隙宽度和液相物性对液桥形成及结构的影响

螺线间隙宽度即两平行螺线之间的距离,简称螺距。如图4所示,在相同的液相负荷下螺线间隙宽度越大,液桥边界曲率越大,液桥越狭长,所能提供的气液接触界面也越大,有利于传质传热的进行,也能减少材料的用量,提高填料空隙率。然而,较为狭长的液桥会使其稳定性降低。

图4 不同螺线间隙宽度液桥边界轮廓

为了更进一步探究螺距对液桥形成和变化的影响,将螺旋液桥降膜规整填料的螺线简化为两个平行平板。将两个长宽厚(2mm×2mm×1mm)完全相同的平板上下平行放置(图5),分别固定在两个可以360°旋转,前后左右均可移动的平台上,下部的平台放置在升降台上,便于调节两平板间距,用高清相机记录液桥随板间距的变化,并使用图像处理软件(ImageJ180)对高清相机拍摄的图像进行处理。

图5 两平板间液桥变化观测实验装置

使用微量移液枪移取2μL 液体于顶部平板上(图6),固液之间的附着力大于液滴受到的重力,液滴悬浮于平板上,此时调节底部的升降平台,随着板间距离的减小,下平板逐渐靠近液体,下平板与液滴的接触过程分为四个阶段:接近、压缩、远离和断裂。

图6 不同板间距和液体体积液桥边界轮廓变化

(1)接近阶段 下平板从液滴正下方的位置缓慢向上移动,逐渐地接近液滴。

(2)压缩阶段 下平板与液滴发生接触,在上下平行平板之间形成液桥,液桥呈现圆柱形,下平板继续匀速向上移动,减小板间距,液桥呈现凸形,此时液桥处于压缩状态,液桥表面所受毛细力的方向与表面层液体受到的拉力方向一致。

(3)远离阶段 下平板向上移动一定距离后,反向旋转螺杆下平板开始缓慢向下移动,随着板间距的增大,液桥的形状由凸形到圆柱形再到凹形变化,当液桥形状过渡到凹形时,所受毛细力的方向与凸形相反,继续向下移动,液桥变得越来越狭长,重力对其影响也越来越显著,液桥最窄“颈部”逐渐上移,这是由于在重力的影响下,液桥内部的压强分布不均衡,上部压强小,下部压强大造成的。

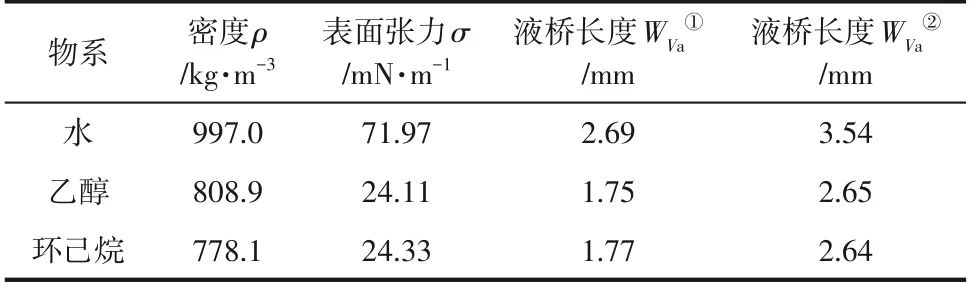

(4)断裂阶段 下平板下降到一定高度后,液桥发生断裂,实验结束。将液体体积增大到4μL,重复上述操作过程,发现液桥断裂时的板间距较2μL液体有所增大,但随着板间距的增大,液桥上下的不对称性也越来越显著,这是由于液桥体积越大其内部压强分布越不均衡,液桥也越容易因失去平衡而断裂,这也是液桥不能无限制拉长的主要原因。使用不同物系进行实验(表2),发现乙醇和环己烷的最大液桥长度小于水,这是因为乙醇和环己烷的表面张力较小,而维持液桥稳定存在的力主要是由表面张力形成的毛细力所提供,因此,液体表面张力减小,会造成最大液桥长度减小,板间距也随之减小。分别重复上述实验三次,均是相同的结果。

表2 不同物系最大液桥长度

综上所述,当液体体积一定时,随着板间距的增大液桥稳定性降低,重力对液桥的影响也愈加显著,这是因为毛细力形成的毛细长度具有一定的极限,液桥不能无限被拉长;当板间距一定时,随着液体体积的增大液桥稳定性提高,气液界面毛细力随液体体积增大而增大,毛细长度增加;当板间距和液体体积均一定时,液体表面张力越大液桥越稳定,这是因为毛细力主要由表面张力所提供。因此,液桥稳定性不仅与板间距和液体体积有关,而且受液体表面张力的影响。为了得到较为稳定的液桥,可以增大液相负荷减少板间距以及提高液体表面张力,但板间距的减小会使气液接触面积减小,而提高液体表面张力又比较困难,因此,在毛细长度内液桥能稳定且连续存在时应当尽可能地增大填料螺线间隙宽度。除了表面张力对液桥的形成有影响外,液体黏度对液桥的形成和流动也有重要影响,较高的液体黏度会使流体层之间的阻力增大,不仅有利于液桥的初始形成,而且使得液桥内部流体的速度分布更加均匀,但是会影响填料的液相负荷。

3.3 液相负荷对液桥的影响

采用配有微距镜头的高清相机观测螺旋液桥降膜规整填料螺线间隙液桥边界随液相负荷的变化情况。实验发现,随着液相负荷的增大,液桥不断地向外扩张,图7为螺距2.0mm螺线液桥边界随液相负荷的变化情况。从小到大逐渐调节液体流量,当液体流量较小时,液体沿着螺线间隙断断续续地向下流动,不能形成连续的液桥,流量达到7mL/min才形成连续的液桥,由于毛细力的作用,液桥呈现凹型,继续增大流量,液桥边界也随之向外扩张,流量达到80mL/min 时液桥充满整个螺线间隙,此时液桥边界由凹变平。通过对比图7发现,当液体流量从10mL/min 增加到50mL/min 时,液桥边界向外扩张明显,液桥最窄“颈部”到测试螺线外接圆柱体母线之间的距离(为了方便本文中简称为颈线距离)从1.12mm减小到0.18mm,这时液桥内部压力的增加主要通过毛细力的增大来平衡;当液体流量从50mL/min 增加到80mL/min 时,液桥边界向外扩张的速度明显降低,此时,仅减小了0.18mm,液桥内部压力的增加主要用来提高液桥轴向流动速度。

图7 液桥边界随液相负荷变化

改变螺线的螺距和直径进行实验,图8(a)是不同螺距液桥颈线距离随液相负荷的变化,从图中可以看出随着液相负荷的增加,液桥颈线距离均是先快速减小然后缓慢减小,最终减小到0,即液桥边界向外扩张的速度在不断减小,逐渐完成由凹到平的变化。不同螺距形成稳定液桥的最小液相负荷不同,液桥充满螺线间隙的最大液相负荷也不同,螺距越大,形成稳定液桥时的最小液相负荷和最大液相负荷均增大,这是因为螺距越大液桥越不易形成,但螺线间隙能容纳更多的液体。由于在相同液相负荷下螺距越大螺线间隙形成的液桥越狭长,因此,在液桥边界完全变平之前,螺距越大液桥“颈线距离”越大。图8(b)是不同直径螺线的液桥“颈线距离”随液相负荷变化,在相同液相负荷下,不同直径螺线的液桥“颈线距离”基本相等,即液桥边界变化不受螺线直径的影响。

图8 液桥颈线半径随液相负荷变化

综上所述,液桥随着液相负荷的增大不断向外扩张,逐渐由凹变平,这种变化与螺线的螺距和直径无关,但螺距会影响液桥的液相负荷范围。

3.4 液桥流动形式

液体在重力或者剪切力的作用下在填料表面作膜状流动,气液之间的传质传热均在液膜表面进行,因此液体流动形式也是表征填料性能的一个重要参数。为了探究液桥在螺旋液桥降膜规整填料螺线间隙的流动形式,使用平均粒径为5μm 的红色聚苯乙烯微球作为示踪粒子进行流体流动观测实验。

使用移液枪将一滴示踪粒子溶液添加到螺线间隙,示踪粒子将会随着液桥一起流动,使用高清摄像仪记录示踪粒子在螺线间隙随液桥的流动形式,并截取了10 张不同时刻示踪粒子在螺旋线上的位置变化(图9)。通过图像慢放,得出在该液相负荷下示踪粒子在螺线间隙的流动形式是沿着螺旋线方向螺旋下降的。螺旋液桥降膜流动会显著增加液相在填料上的停留时间,从而增加气液之间的传质传热效率。如图9所示,在相同的时间间隔内示踪粒子下降的高度基本相同,但随着下降高度的增加在轴向上示踪粒子会逐渐的分散开来,螺线越长这种现象越显著,说明液桥在螺线间隙的流动过程是加速螺旋下降的,导致前一个粒子和后一个粒子之间的距离会越来越大,也就出现了示踪粒子簇被拖长的现象。同时,液桥速度增大会导致离心力也增大,液桥的稳定有可能受到破坏,这对填料是不利的,因此填料并不是越长越好。改变液相负荷并对不同规格填料进行测试,液桥均是沿着螺旋线的方向螺旋下降。在液相负荷为40mL/min时,表3 统计了不同直径、螺距和螺线宽度的液体停留时间,从表中可以看出,直径越大液体在螺线上的停留时间越长,螺距越小液体停留时间越长,而螺线宽度对液体停留时间没有影响,这是因为液体沿着螺线流动,相同高度的螺线直径越大、螺距越小,液体在螺线间隙流动方向上的流动路径越长,液体停留时间也越长,较长的停留时间有利于气液之间的传质传热。此外,通过冷膜实验发现,当气相介质为空气或二氧化碳时,气相对液桥的形成和流动几乎没有影响,这是由于液桥被严格约束在螺线间隙,沿着螺旋线流动,气相在填料内外的环形区域流动,气液两相流通通道固定,互不干扰。

图9 液桥流动形式下示踪粒子的流动过程

表3 不同规格螺线液体停留时间(V0=40mL/min)

4 结论

本文通过配备微距镜头的高清相机和高清摄像仪对螺旋液桥降膜规整填料进行流体流动实验,观测液桥在螺线间隙的形成和示踪粒子随液桥在螺线间隙的流动形式,发现在一定的液相负荷下液体在螺线间隙均能形成稳定且连续的液桥,并进一步探究了填料规格参数和液相负荷对液桥的影响,得到的主要结论如下。

(1)螺线直径和宽度对液桥的形成没有影响,螺线越宽液桥越稳定,但液桥厚度也会增加。在相同的液相负荷下,螺线间隙宽度越大液桥边界曲率越大,液桥越狭长,气液接触面积也越大,有利于传质传热的进行。

(2)螺距、液体体积和液相物性影响着液桥的稳定性,螺距越小、液体体积和表面张力越大液桥越稳定。在液桥能稳定且连续存在时应当尽可能地增大螺距,以增加气液之间接触面积,并减少材料用量。

(3)随着液相负荷的增加,液桥边界会不断地向外扩张,会出现由凹到平的变化,当液体充满螺线间隙后液桥边界不再发生变化。

(4)使用平均粒径为5μm 的红色聚苯乙烯微球作为示踪粒子来表征螺线间隙液桥流动形式,发现在一定的液相负荷下,液体在螺线间隙的流动形式是沿着螺线方向螺旋下降,液体速度随着下降距离的增加逐渐增大。