海水环境下316L不锈钢的磨蚀机制研究

2022-03-08徐龙

徐龙

摘要:316L不锈钢通常以双金属复合管内衬的形式广泛应用于海上原油生产作业中,受海上特殊环境的影响,磨蚀已经成为影响双金属复合管使用寿命的一个主要因素,特别是因内衬316L不锈钢磨蚀所带来的安全隐患更是风险巨大,必须提早做好精准预防。然而目前的磨蚀机制研究主要集中在常规的机械损伤及机械-腐蚀耦合作用方面,对于因摩擦损伤-再钝化作用所导致的内衬316L不锈钢磨蚀问题的研究则很少,并已经成为影响双金属复合管内衬316L不锈钢防护措施制定的一个短板。基于此,通过摩擦腐蚀实验模拟了海水环境下316L不锈钢的磨蚀机制,并从电化学性能以及半导体性能的变化解释了可能的损伤-自修复机制,从而为做好双金属复合管内衬316L不锈钢的精准防护提供有效数据参考。

关键词:316L不锈钢;磨蚀机制;海水环境

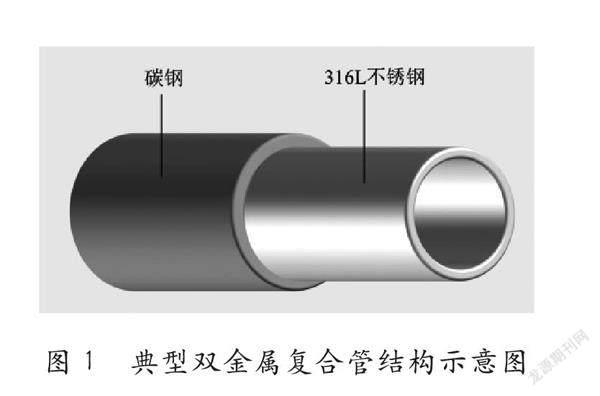

双金属复合管也称作包覆管(clad tubing, CT),是通过冶金结合或者机械加工的手段将两种不同材质的金属管同轴嵌套而成的新型耐蚀管材(如图1所示)。外层包覆层通常为强度较大的碳钢以承受刚性支撑的目的,内衬层通常选用高耐蚀的不锈鋼以达到防止管内腐蚀的目的[1-2]。内衬316L不锈钢的耐蚀性主要是因为其表面有一层钝化膜能够有效地隔离金属基体和外界环境,大大降低基体的溶解[4]。然而,在工程服役过程中的316L不锈钢钝化膜受到外界力学(如泥浆撞击、清管器的除垢过程)作用时易出现摩擦损伤,损伤区域易出现点蚀现象,严重的可能导致工程安全事故。

目前,对于316L不锈钢的摩擦腐蚀已有较多研究[3-6],陈君等[3]研究了在海水润滑作用下316L不锈钢的腐蚀磨损,发现腐蚀磨损交互作用量占总腐蚀磨损量的比例ΔV/V为 45%~86%。Obadele B.A等[4]研究了在3.5% NaCl溶液中AISI 310不锈钢和AISI 316不锈钢的摩擦腐蚀行为,结果表明:滑动载荷对两种材料的摩擦腐蚀行为有着显著影响,在高载荷下,磨损失重占材料摩擦腐蚀的主导地位;低载荷下,材料的腐蚀失重占主体。Jun Chen等[5]报道了AISI 316L不锈钢、Ti6Al4V合金盘与氧化铝销在海水中的摩擦腐蚀试验,结果表明:虽然不锈钢的磨损量大于钛合金,但是由于摩擦与腐蚀交互作用产生的体积损失量小得多。Y. Sun[6]等研究发现316L不锈钢经低温渗碳处理后,高耐磨性和抗点蚀性能大大地提高了,316L不锈钢在0.5 M NaCl溶液中表现了更好的耐摩擦腐蚀性能。Osama M. Farid[9]等研究辐照对316L不锈钢摩擦腐蚀行为的影响发现,磨损量会随着辐照时间增加而增大,但是316L不锈钢整体表现较为良好的耐辐照腐蚀性能。

然而目前对于双金属复合管内衬316L不锈钢钝化膜的缺陷损伤主要集中在机械损伤以及机械-腐蚀耦合作用,对于内衬316L不锈钢摩擦损伤-再钝化的机制解释研究相对较少,本文通过简便的摩擦腐蚀实验,从电化学性能以及半导体性能的变化解释了可能的损伤-自修复机制。

1 试验材料与方法

1.1 试验材料

实验所用材料为商品化的奥氏体316L不锈钢,其化学成分组成如表1所示。所需药品为:丙酮,分析纯;无水乙醇,分析纯;氯化钠,分析纯;环氧树脂,分析纯。所有药品均采购于国药集团化学试剂有限公司。

1.2 试验方法

实验中将钢材切割加工成φ10 mm×3 mm圆片,由于在钝化处理过程中光洁的表面更有利于形成致密的钝化膜,因此在实验前依次使用320#、600#、800#、1 000#、1 500#、2 000#对试样进行表面机械预处理,去除钢基体表面氧化物,再浸泡于丙酮中超声5 min去除残留油污,最后依次使用去离子水和无水乙醇冲洗1~2 min,用吹风机冷风吹干。将干燥后的圆片试样在60 ℃恒温箱置于30wt%硝酸中钝化处理1 h,钝化完成后将圆片的一面与铜导线焊接,然后将焊接好的圆片放入φ15 mm×10 mm的PVC管中,再使用环氧树脂灌装密封,使得316L不锈钢只保留0.785 cm2的工作面积,工作电极示意图如图2所示。

将制作好的316L不锈钢工作电极分别在24#、180#的刚玉砂纸上摩擦2~3圈,不同粒度的砂纸摩擦过后形成的划痕宽度以及深度均不同,在本实验中代表316L不锈钢表面钝化膜承受的不同损伤程度。摩擦后的电极分别记为24#样品和180#样品,空白对照组记为无磨损样品。

1.3 性能表征

1.3.1 表面形貌粗糙度表征

采用三维体式显微镜VHX-1000C(KEYENCE,日本)对24#/180#/无磨损三种样品的表面粗糙度进行表征,放大倍数为1 000倍。

1.3.2 耐蚀性能测试

使用电化学工作站(武汉科思特CS350H)在三电极体系中对三种样品进行电化学性能表征,24#/180#/无磨损三种样品依次作为工作电极,对电极采用铂电极,饱和甘汞电极(SCE)作为参比电极,测试时的电解质为3.5 wt% NaCl溶液。分别测量24#/180#/无磨损三种样品的极化曲线(PDP)、电化学阻抗(EIS)以及Mott-Schottky测试(M-S曲线),具体参数为:(1)动电位扫描(PDP):电位扫描范围为-0.2 VVS OCP~1.2 VVS OCP,扫速为0.5 mV/s。(2)电化学阻抗(EIS):测试频率范围为0.01 Hz~100 kHz,扰动电压为10 mV。(3)Mott-Schottky(M-S)测试:测试频率为1 kHz,扰动电压为10 mV,电位测试范围为-0.2 VVS SCE~1.1 VVS SCE,扫描速度为10 mV/s。

1.3.3 钝化膜层厚度计算

选择合适的等效电路模型,对EIS数据拟合得到钝化膜层的膜电阻和膜电容,可通过以下公式计算膜层厚度[7]。

dfilm=εε0A/C

式中:ε0,真空介电常数;ε,相对介电常数,316L不锈钢钝化膜取15[8];A,膜层有效面積;C,钝化膜电容。

2 磨蚀机制研究

2.1 3D形貌分析

表面粗糙度是影响316L不锈钢电极表面硝酸钝化效果、耐磨性能、耐腐蚀性能的重要参数,金属表面的粗糙度越小,经硝酸钝化形成的钝化膜致密性就越好,耐腐蚀性能和耐磨性性能也更加优异。24#/180#/无磨损三种样品在光学显微镜下放大1 000倍的3D形貌图如图3所示。图(a)、(b)、(c)中红色虚线箭头所示为在进行硝酸钝化处理前,316L不锈钢电极预处理打磨过程中2000#砂纸所留下的轻微刮痕,这些刮痕在电极表面分布比较均匀,其划痕深度基本相同。而图(b)、(c)中红色实线箭头所示为在进行硝酸钝化完成后,使用180#、24#砂纸摩擦电极表面后导致的深划痕,图(b)中可以看出深划痕在电极表面出现于局部位置,并且划痕深度不完全一致。图2(a)无磨损样品中只存在均匀分布的白色划痕,从下方的粗糙度曲线中可以看出,无磨损样品的粗糙度为1.2 μm;而180#砂纸在电极表面留下的划痕宽度和深度均变大,表面粗糙度达到2.89 μm;而24#砂纸摩擦过的不锈钢电极表面划痕宽度与180#砂纸样品表面接近,但是其深度却要大得多,表面粗糙度更是达到8.91 μm。而316L不锈钢钝化膜的厚度一般在几十到一百纳米[9],也就说明无论是180#砂纸还是24#砂纸都已经造成钝化膜局部损伤,并且增大了电极表面的粗糙度。

(a)无磨损

(b)180#磨损

(c)24#磨损

2.2 电化学性能分析

2.2.1 动电位扫描曲线

不同磨损程度的316L不锈钢在室温、3.5 wt% NaCl溶液中测得的极化曲线如图4所示。

可以看出三种不同磨损程度样品的极化曲线具有十分接近的钝化电流密度ip和过钝化电位Etr;并且明显可以看出316L不锈钢表面磨损程度越大,其钝化电位EP越低,钝化电位EP的值呈现出的变化趋势为:无磨损>180#磨损>24#磨损,其中,180#、24#样品的过钝化电位Etr十分接近,但相比于无磨损样品的过钝化电位略有降低;在过钝化区,可以看出随着电位的继续升高,无磨损样品进入活化状态一段时间之后又发生钝化。

从极化曲线结果可以得出:自腐蚀电位Ecorr呈现出的变化趋势为:无磨损>180#磨损>24#磨损;并且相对于无磨损状态,两组磨损后电极的过钝化电位Etr均有所下降,而过钝化电位Etr下降表明钝化膜更容易失效;对极化曲线进行线性拟合,拟合结果如表2所示。

线性拟合得到的数据表明:随着磨损程度的增大,自腐蚀电流密度icorr逐渐变大,但是仍处在一个数量级,可能与316L不锈钢钝化膜优异的自修复能力有关[10]。自腐蚀电位Ecorr逐渐降低,icorr的增大可能与磨损后表面粗糙度增大有关,表面粗糙度增大后钝化膜致密性变差,裸露出的相对金属基体面积越大,而这些裸露的金属基体作为小阳极与邻近区域的钝化膜形成小阳极大阴极的电偶腐蚀,进一步增大腐蚀电流。极化曲线拟合数据得出的结论与表面粗糙度一致,即钝化膜的保护性能下降,材料耐蚀性劣化。

2.2.2 EIS测试结果及分析

三种不同损伤程度的316L不锈钢表面钝化膜在3.5wt%NaCl溶液中测试的Nyquist图和Bode图如图5所示。

图6(a)展现了三种样品均呈现一个高频容抗弧和一个低频容抗弧,低频区的容抗弧反映了少量溶液穿过钝化膜层与基体接触形成的溶液-基体界面双电层结构,金属基体发生轻微腐蚀。高频区的容抗弧反映的是溶液与钝化膜形成的溶液-钝化膜界面结构;并且圆弧半径呈现出的变化趋势为:R无磨损>R180#>R24#,随着磨损程度的加剧,容抗半圆弧的半径发生收缩,这是由于钝化膜层磨损后阻隔性减弱,溶液加速渗透至基体,金属基体更易遭受腐蚀。图6(b)中的Bode图中出现两个时间常数,即对应Nyquist图中的两个容抗弧;而且Bode图中的低频阻抗值(|Z|10 mHz)能够直观地反映基体表面钝化膜层的阻抗值,可以看出,|Z|10 mHz随着磨损程度的加剧逐渐减小。

针对电化学阻抗结果,可以用图6(a)等效电路进行拟合,其中RS为溶液电阻,R1为涂层电阻,CPE1为膜电容,R2为电荷转移电阻,CPE2为界面双电层电容,各等效元件拟合值如表3所示,通过拟合以及计算得到的钝化膜电阻以及膜厚度随磨损程度的变化如图6(b)所示,可以明显看出,随着不锈钢表面受损程度加重,钝化膜电阻逐渐减低,膜的厚度也在逐渐变小。

316L不锈钢钝化膜的物理隔绝性和绝缘性是其保护内层基体的关键所在,结合电化学阻抗测试结果以及拟合数据,可以发现,机械磨损破坏了316L不锈钢钝化膜的致密性,降低了钝化膜本身电阻和厚度的,从而减弱了其物理隔绝性与绝缘性,因此机械磨损加速了外界溶液的侵蚀,进而提高了金属基体的腐蚀敏感性,很可能严重影响材料的使用寿命,并且随着磨损程度的加剧,对金属材料的危害也将愈发严重。

2.2.3 Mott-Schottky曲线

不同磨损程度的316L不锈钢钝化膜在3.5 wt% NaCl溶液的Mott-Schottky曲线测试结果如图7所示。可以看出,M-S曲线存在n型半导体区域、平带区和p型半导体区域,并且各区域间电位范围划分没有明显差异。因此,不同SiC砂纸对不锈钢钝化膜的机械磨损并没有改变钝化膜的半导体性质。从M-S曲线可知,电位较低区域,1/C-2与E线性曲线斜率为负,表明该区域为p型半导体。而在电位较高的区域,1/C-2与E线性曲线斜率为正,即表明该区域为n型半导体。在电位更高区域,出现反型层,钝化膜的n、p型半导体结构已发生改变。

对于不同磨损程度的316L不锈钢钝化膜中的p型半导体和n型半导体,对应的施主浓度(ND)和受主浓度(NA)可以通过公式 1和公式 2计算得到。

图8是由图7的p型区和n型区的斜率计算出的ND和NA的值。对于使用SiC砂纸磨损后的316L不锈钢来说,随着磨损程度的增加,NA、ND的值显著变大,这意味着钝化膜中缺陷增多,致密性降低,同时,缺陷浓度的升高将导致钝化膜的导电性增强,膜电阻降低,进而增强材料腐蚀敏感性,导致金属基体被外界环境腐蚀。

3 试验结论

(1)机械磨损会导致钝化膜出现局部损伤,裸露在外界环境中的金属基体除了直接被腐蚀,推测还会和周围未损伤钝化膜构成小阳极大阴极的电偶腐蚀,进一步加速基体溶解。

(2)摩擦损伤会导致316L不锈钢钝化膜失去完整性,致密性和厚度均下降,外界腐蚀性离子(如Cl-)易通过钝化膜损伤薄弱处进入钝化膜内,进而扩散至基体发生腐蚀。

(3)机械作用造成的损伤程度越大,钝化膜劣化越严重,钝化膜内缺陷浓度越高,膜电阻越小,对基体的保护性越差,金属基体更易遭受侵蚀。

参考文献

[1] 顧建忠.国外双层金属复合钢管的用途及生产方法[J].上海金属,2020(4):16-24.

[2] 郜玉新.油气田新型复合管道的开发研究[J].管道技术与设备,2021(4):49-51.

[3] 陈君.海水腐蚀对几种金属材料耐磨性能的影响[J].材料热处理学报,2014(12):166-171.

[4] B.A. Obadele, A. Andrews, M.B. Shongwe, P.A. Olubambi. Tribocorrosion behaviours of AISI 310 and AISI 316 austenitic stainless steels in 3.5% NaCl solution [J].Materials Chemistry and Physics,2016(171):239-246.

[5] 赵帅,廖柯熹,吴超.双相不锈钢应力腐蚀行为及防护技术研究进展[J].表面技术,2022(8):123-134.

[6] 孙晓光,曹祥康.石墨烯纳米片提升环氧富锌涂层耐蚀性的影响机制研究[J].材料保护,2021(7):1-8.

[7] 宋宾,罗静,刘仁.云母填料对UV固化涂层防腐性能的影响[J].涂料工业,2021(10):34-43.

[8] 车洪艳,陈峰,李雅范.热等静压对Inconel 690合金堆焊层组织和性能的影响[J].大电机技术,2017(2):7-11.

[9] 黄亚玲,罗建东,林育周.氩气和氢气轰击对304奥氏体不锈钢耐蚀性能的影响[J].材料热处理学报,2018(7):119-125.

[10] 赵金龙.含铜不锈钢表面钝化膜的演变及其对抗菌性能的影响[J].中国科学技术大学学报.自然科学版,2019(3):12-19.