酸洗设备的酸雾净化系统及设备设施改造系统研究

2022-03-08张素军

张素军

(山西太钢不锈钢股份有限公司临汾分公司,山西 临汾 041000)

引言

山西太钢不锈钢股份有限公司临汾分公司现有2 条中厚板不锈钢酸洗生产线,分别为槽式浸泡式酸洗线和连续不锈钢酸洗生产线,由于不锈钢酸洗主要靠硫酸酸洗和硝酸+氢氟酸酸洗,所以酸洗线在酸洗不锈钢时产生的废气污染物处理显得尤为重要。酸雾废气排放污染物浓度既要符合国家排放标准,又要符合现场操作人员的职业健康安全水平。

1 不锈钢酸洗系统中主要酸雾的来源

1.1 硫酸酸洗废气污染物

硫酸酸洗工艺,温度为t=60℃±5℃,由于温度较高,导致硫酸的分压增大,H2SO4大量挥发,并与空气中的水蒸气结合,形成硫酸雾(粒径在0.1 μm~10 μm)。

酸洗中硫酸与不锈钢板表层氧化物反应产生的反应热,在酸液和钢板表面的界面间形成界面局部高温区,不仅加快H2SO4挥发,并导致H2SO4热分解,形成SO2气体污染物。

硫酸酸洗工序排放的气体污染物,主要为硫酸雾和二氧化硫气体(SO2)。

1.2 硝酸+氢氟酸混酸酸洗废气污染物

硝酸+氢氟酸混酸酸洗工艺,温度为T=40℃±5℃,在其温度下,硝酸和氢氟酸大量挥发,形成硝酸雾和HF 有毒有害气体。在酸洗液和不锈钢板两相界面处的局部高温下,部分HNO3热分解为NOx(主要成分为NO2和NO,也含有N2O、N2O3、N2O5)。因此,混酸酸洗工序排放的主要污染物为NOx和HF。

2 污染物排放特点及处理工艺流程

不锈钢钢板酸洗形成的气体污染物,有以下排放特点:属连续排放型,多元混合排放型;污染排放温度高、负荷量大。

上述排放工况,导致废气净化处理有较大的技术难度。

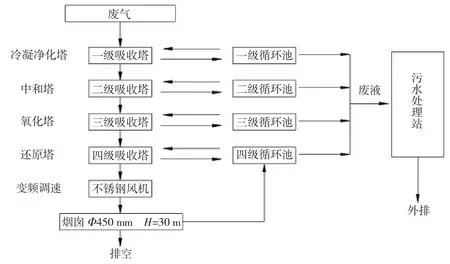

3 处理方法(见图1)

图1 废气处理工艺

根据酸洗废气的排放情况、污染物的种类及其物理化学性质,考虑到废气湿度大、排放浓度高,排放负荷大等特点,酸洗时产生多种废气,采用一种独立的净化处理工艺。

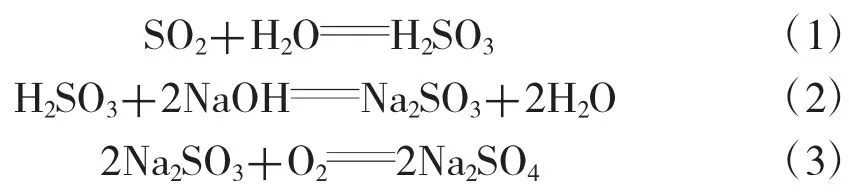

3.1 硫酸酸洗废气处理方法

硫酸酸洗废气处理选用“组合循环湿式吸收转化法”。硫酸酸洗过程中,产生大量的硫酸雾和SO2气体,本方法采用四级喷淋处理工艺。第一级采用清水做吸收液,降低硫酸雾的浓度和废气温度,以保持和提高后续处理效果,减少药剂耗量,降低运行成本。第二、三、四级选用稀NaOH 溶液为吸收剂,吸收效果,优于其他吸收剂,其反应方程式如式(1)~式(3)。

3.2 混酸酸洗废气处理方法

混酸酸洗产生的废气含有NOx和HF 多种污染物,且性质不同。混酸酸洗工艺过程中,排放出大量的NO2、NO 以及氟化氢,并通过密闭罩沿风管进入一级填料吸收塔,在填料回收塔中用清水洗涤,降低了酸雾的浓度和温度,同时,部分NO2与水反应转化为无机盐见第90 页反应(4)。

反应后释放出NO 与剩余的NO2和酸洗时排放的NO、HF 气体沿风管进入二级填料吸收塔,在填料表面发生氧化中和反应。吸收剂选用水可溶性氧化剂及NaOH 稀溶液,其反应见式(5)~式(7)。

部分NO2与H2O 反应见式(4)、式(7)。

NaF、NO3-、M进入二级吸收液槽中。

经过二级填料吸收塔后,氟化氢几乎全部被中和吸收,而NO 部分被氧化,少量NO 的NO2废气沿风管进入三级填料塔,在三级填料塔表面发生氧化反应,进行传质过程,此填料塔选用氧化剂作吸收剂,NO 被氧化剂几乎全部氧化为NO2,其反应见式(7)。

部分NO2与H2O 反应见式(4)、式(7)。

KNO3、NO3-、M进入三级吸收液中。

NO 经三级吸收塔后,几乎全部转化为NO2随空气沿风管进入四级填料吸收塔,在四级填料表面还原剂发生还原反应,进行传质过程。其反应为式(8)。

生成的Na+转入四级吸收液储液槽中,N2随空气沿风管通过引风机进入排气管道排空。

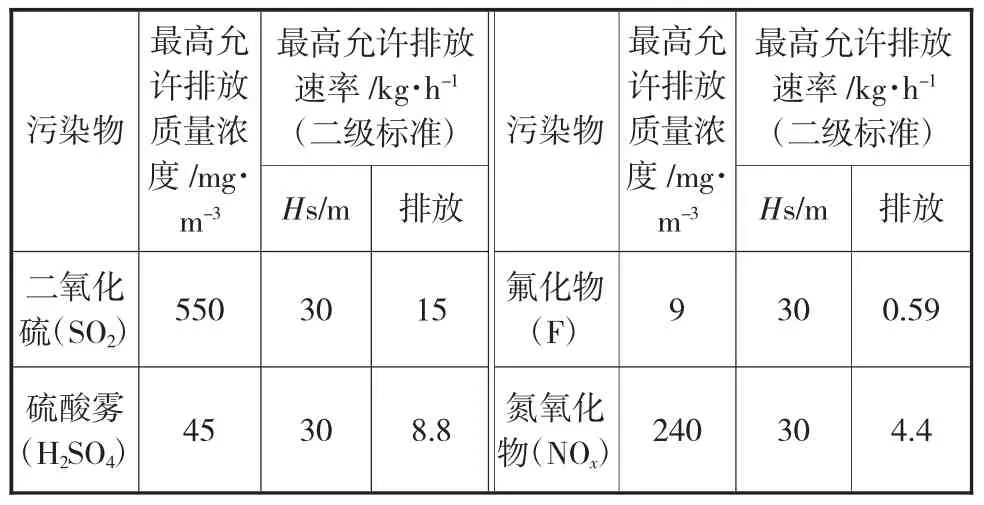

4 酸雾废气排放污染物浓度排放标准(见表1)及酸雾净化系统运行缺陷

表1 酸雾废气排放污染物浓度排放标准

本公司酸洗生产线投产后经过几年的运行,经过在生产、检修、维护过程综合分析,发现原设计与现场运行过程中存在一些缺陷和不足主要为以下几点:

1)槽洗浸泡式酸洗线酸雾处理效果不佳;

2)连续线酸雾风机故障率较高,主要表现为,风机运行一段时间后,风机叶轮附着大量药剂结晶物;

3)由于受区域限制酸雾净化检修安全风险较高等问题。

针对存在的问题根据现场运行情况,提前筹划,先后利用酸洗设备定修和年修期间,对酸雾净化系统及区域设备设施进行改造,并取得了较好的效果。

5 现场缺陷和不足产生的后果

1)槽洗线生产运行时酸雾净化吸收效果差,造成大量酸雾从槽洗池内逸散出池外,环保控制难度大,现场操作环境差,影响职工身体健康

2)连续线酸雾处理后的酸雾冷凝后形成结晶物,黏附到酸雾净化风机叶轮上,造成叶轮不平衡振动增大,酸雾净化风机使用寿命大大降低,且运行风险提高。

3)酸雾净化循环泵吸、排水管在循环池内,池内无检修平台,每次检修人员系挂安全带侧身到池内进行检维修作业,产生的安全风险较高。

6 主要技术攻关及具体实施措施

6.1 槽洗池酸雾系统改造

改造前设备状态为:

1)槽洗西池后酸雾风管管径小,造成酸雾吸风量减小;

2)槽洗顶部吸风罩口小,造成酸雾不能全部抽掉;

3)不锈钢酸洗时吊带进出口方向为敞开式结构,使酸雾随敞开口方向逸散至厂房;

4)不锈钢板在进出槽洗池内时将密封皮帘打开,酸雾随钢板进出时,逸散厂房。

针对以上问题做如下改造:

1)将槽洗西池后18 m 酸雾吸风管道由原来DN300、DN250 管道改为DN450 管道,增大酸雾吸风效果。

2)将槽洗密封罩顶部吸风口由原来DN250 管道制作改造成800 mm×1 200 mm 抽油烟机类型吸风罩,增大酸雾吸风面积及吸风效果。

3)将槽洗池顶部吊带进出口位置安装耐酸板刷对其进行密封,使其对槽洗池内酸液温度高时挥发的酸雾进行密封。

4)将槽洗钢板进出口软皮帘密封位置外部安装一层涤纶布,增强密封效果。这样在钢板进出槽洗池内时,使酸雾不能随钢板进出逸散厂房。

设备技术攻关改造后效果见图2。

图2 改造前、后对比图

6.2 酸雾风机降低故障率、延长运行周期改造

主要改造点:净化后的酸雾经过酸雾吸风管道时冷却后,会在风机周围及内部叶轮附着形成结晶物,这样势必会影响酸雾抽风效果及风机使用寿命。

针对以上问题作做下改造措施;

1)利用10 nn 厚PPH 板设计制作2 套酸雾降压、吸附冷却箱,冷却箱内设计通风面积突然增大,同时内部加装隔板和过滤球,使酸雾内结晶物及其他杂物提前沉淀分离。

2)在风机入口风管处安装冷却箱,这样将会使净化后的酸雾经冷却箱冷却成液体。这样将减少冷却后的液体在风机内形成结晶物,延长风机使用寿命。

3)制作一套引流管装置,将冷却箱内冷却的液体引流至酸雾净化池内。

设备技术攻关改造后效果见图3。

图3 改造前、后对比图

6.3 降低检安全风险,提升检修效率改造

主要改造点:酸雾净化循环泵、槽洗风机及水泵检修安全风险高。

针对以上问题作如下改造措施;

1)酸雾净化泵平台连接后防腐,人员检修站位面积加大。

2)酸雾净化池内加平台通廊,方便两侧人员检修配合。

3)对槽洗换热器蒸汽管道进行改造,扩大风机调换区域面积将风机等资材放到地面进行倒链调换作业。

设备技术攻关改造后效果见图4。

图4 改造前、后对比图

7 酸雾设备设施改进后效果和效益

1)槽洗区域工作环境大幅度提升,环保测评人员对现场改善很认同,给职工创造了较好的工作环境。

2)连续酸雾风机寿命可延长一倍以上,同时维护周期也相应延长,减少了职工劳动强度,酸雾风机基本实现零故障运行。

3)酸雾净化区域检修风险大大降低。

8 结语

酸雾净化系统的安全运行及酸雾净化设备设施的改造,不但改善职工的现场操作环境,同时在企业环保方面,减少酸雾在大气中的有害气体排放,使现场职工劳动强度方面也得到极大的改善。