影响地质雷达隧道衬砌检测精度的原因及解决方法探析

2022-03-08张康乔

张康乔

(中铁二十二局集团第二工程有限公司,北京 100041)

1 引言

目前,隧道衬砌无损检测大多采用地质雷达,而在使用过程中因检测环境、仪器参数设置、数据采集处理以及检测人员水平等各种因素的影响,往往造成检测结果存在一定误差。只有了解地质雷达的工作原理、检测过程存在的干扰因素、影响检测精度的原因,并结合检测情况采取一定的措施,才能提高地质雷达在隧道衬砌检测中的精度。

2 地质雷达原理简述

地质雷达是一种利用高频电磁波技术探测地下物体的电子设备。地质雷达天线发射端发射出中心频率为12.5~1 200 MHz、脉冲宽度为0.1 ns 的脉冲电磁波信号,电磁波在穿过不同介质时的直达信号和反射信号通过地质雷达检测天线接收端输入雷达主机,信号放大后由示波器显示出来。在电磁波传输过程中,不同介质的介电常数不同,对电磁波信号吸收、反射程度不同,所以在传播过程中,当电磁波信号从一种介质进入另一种介质时,就会在2 种介质分界面发生反射,雷达天线接收端接收反馈的信号在示波器显示就会有差异。根据示波器有反射信号的差异,分析接收被检测介质反射回来的电磁波时间、频率和振幅等特征,就可以推断地下介质的空间位置、结构性质及几何形态,可以判断被检测的介质是否均匀密实、有无异常,从而达到对地层或地下目标体的探测。

3 地质雷达检测存在的几种误差

以济莱项目王家隧道为例,在施工初期使用地质雷达进行隧道衬砌检测时,因检测环境、仪器参数设置、数据采集处理以及检测人员人水平等各种因素的影响[1],造成当时的检测结果存在一定误差。具体来说有以下几种误差。

1)环向误差。即在隧道某个里程断面环向位置,存在检测判定缺陷的位置与现场实际验证存在缺陷的位置不在同一点,沿隧道断面环向存在点位误差。

2)里程、长度误差。即检测判定缺陷位置的里程与现场实际验证存在缺陷的里程不一致,检测判定的结果与现场实际在里程上存在误差;或者检测判定的拱架间距、钢筋间距与现场验证的结果不符。

3)深度误差。即检测判定的隧道衬砌厚度、钢筋保护层厚度、缺陷深度等与现场实际验证的结果不一致。

4)缺陷误判、漏判。即检测判定缺陷的结果不准确,例如,检测某里程段隧道衬砌本来没有缺陷,却被判定为脱空、不密实;或者本来该里程段隧道衬砌存在钢筋下面混凝土不密实,检测报告上判定合格。

4 影响检测准确性的原因

4.1 环向误差原因

检测前对测线位置的布设没有进行规定,检测过程中由于检测台车、检测人员及其他因素影响,无法保证每次检测的同一测线总是在同一位置,造成现场检查验证的位置,与原来现场检测位置不在同一条直线,或部分位置不重合[2],从而造成检测判定的衬砌厚度、衬砌空洞及脱空程度与实际验证结果存在一定误差。

4.2 里程、长度误差原因

1)现场里程点标注错误,如待检测段隧道墙壁上的里程标记点有漏标、错标或者里程数标写错误,导致相邻里程标记点之间的里程差与实际间距不符。

2)检测原始记录错误,检测过程中的检测文件号、检测位置、检测起止里程、检测长度、标记点间距等的原始数据记录错误,导致记录的检测位置与实际现场检测位置不相符合。

3)采集数据中里程标记错误,采集数据过程中进行里程标记时光标不准确,或者存在漏标、多标的情况,即雷达主机屏幕上标记的里程光标与雷达天线实际检测的里程位置存在偏差。

4)雷达天线移动过程的误差,一是在时间模式(连续检测)下,检测过程中检测车及人员走行速度忽快忽慢,造成雷达天线移动速度不均匀;二是在距离模式下,检测过程测距轮存在空转情况。

5)数据处理错误,数据处理时没有将检测图像上多余的里程标及时删除或对缺少的里程标记未补充;距离归一化设置里程时,未注意检查是否勾选逆桩号。

4.3 深度误差原因

导致检测深度误差的原因主要是仪器参数设置不正确,一是检测延时数值设置不准确,而且数据处理去除时间零点时选择的方法不当;二是介电常数设置不对,如现场检测时,没有进行介电常数标定,直接使用仪器给定的混凝土介电常数,因实际检测混凝土介电常数与设定值差别较大,造成衬砌厚度或脱空深度的判定存在一定误差。

4.4 缺陷误判、漏判原因

1)现场检测环境中无线电波干扰影响。一是检测过程中附近的通信设备、配电箱、电缆线、堆积的金属物、照明设备等产生的干扰;二是雷达电缆线、铁丝等金属线盘绕、捆绑在雷达天线上,造成检测过程雷达天线接收端受到信号干扰。尤其是在雷达检测时,附近电焊机作业对数据采集有着明显的影响(通过主机屏幕观察信号可见明显干扰)。

2)待检测的衬砌混凝土龄期太短,混凝土含水量大。由于水与干混凝土的介电常数相差很大,造成检测结果不准确。

3)雷达天线设置问题。更换连接不同频率雷达天线时,未在雷达主机上设置选择配备的天线类型;由于不同频率的雷达天线的检测深度和精度不同,检测时没有根据检测深度及精度选择合适的雷达天线。

4)检测台架行走不稳定。目前,检测台车大多采用装载机上焊接钢管架结构、可升降支架车辆、路灯检修车等配合检测。且由于隧道内部路面不平整、高低起伏,以及洞内各种设备和机械的阻碍,检测台架在行走过程中容易晃动,不能直线匀速行走。

5)现场检测采集数据的里程段范围太小,需要判定缺陷的部位前后范围搭接的距离太短,雷达图谱前后无法比照,检测数据不具参考性。

6)检测部位衬砌混凝土钢筋保护层很薄,且钢筋间距较密,雷达天线就类似在一块铁板上检测,电磁波信号在钢筋和天线之间来回振荡传播,造成检测的雷达图谱上显示多次波信号疑似缺陷导致误判。

7)增益调整参数设置不对,如检测中使用同一增益参数直接从素混凝土过渡到钢筋混凝土进行检测,没有根据检测情况进行增益调整。因为隧道内不同里程段的混凝土受湿度及施工参数等各种因素影响,对雷达信号的吸收、反射程度不一样,检测过程中在雷达仪器显示出的信号强弱不一样。

8)数据处理过程中时间零点、距离归一化、背景去除、FIR滤波器等参数设置不当。

5 提高检测精度的措施方法

1)检测前做好里程标记。里程尾数从0 或者5 开始,依次在隧道壁上每5 m 或10 m 用油漆标记好里程桩。里程数标记一定要清晰准确,里程点决定着检测缺陷位置是否准确,如果一个里程桩号出现纰漏,就会造成判定结果的里程都是错误的。

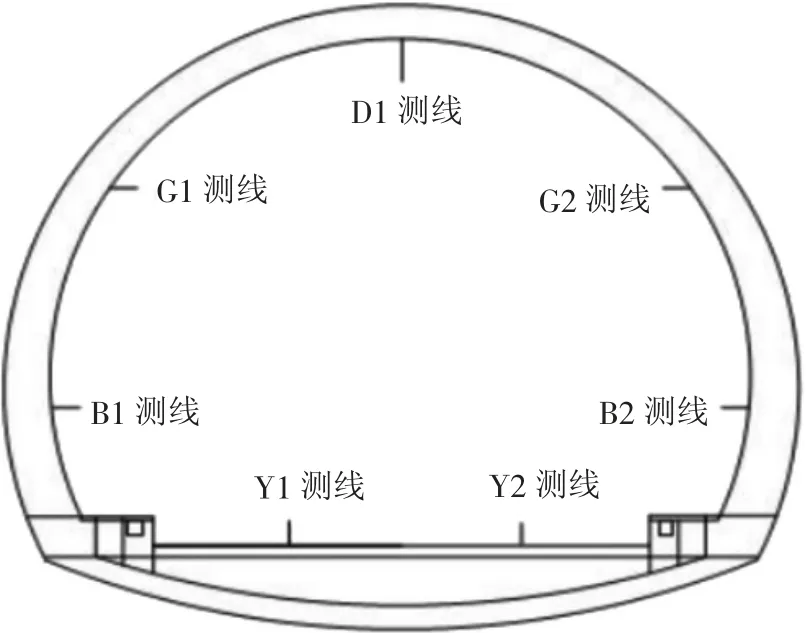

2)隧道内的测线一定要按照规范要求的位置和数量来布设。如济莱项目王家隧道(双线隧道)检测时[3],根据隧道断面从上到下、从左至右依次共布设了7 条测线。如图1 所示,测线布设顺序分别为:D1 测线——拱顶、G1 测线——左拱腰、G2 测线——右拱腰、B1 测线——左边墙、B2 测线——右边墙、Y1 测线——左仰拱、Y2 测线——右仰拱。7 条侧线按照固定位置进行布设,并进行标记。每次检测都按照标记的固定位置进行,以便保证检测与验证位置的一致性,尤其是初次检测的缺陷问题整改后,进行二次复检时,检测线尽量与原来检测的线重合。

图1 隧道断面测线布设图

3)保证良好的检测环境。一是检测过程中雷达天线避开配电箱、电焊机等电气设备,尽量减小无线电波干扰影响。二是避免将检测电缆线、铁丝等金属线盘绕、捆绑在雷达天线上,造成雷达天线接收端受到信号干扰。三是保证待检测段混凝土龄期至少在15 d 以上,减小混凝土中含水量的影响,检测隧道仰拱时避免地面有积水。

4)选择合适的雷达天线,设置匹配的天线参数。一般来说,隧道衬砌检测常用的是400 MHz、900 MHz 2 种频率的天线。在更换不同频率雷达天线时,要注意在雷达主机设置里重新选择匹配的天线型号。

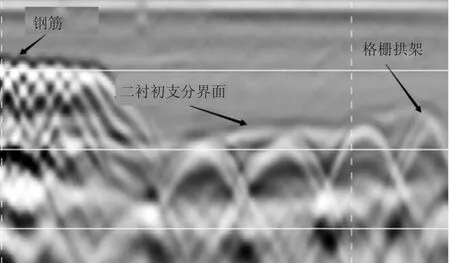

不同频率的雷达天线,检测的深度和精度不同。雷达天线的频率越高,检测精度越高,检测深度越小,反之亦然。在满足检测深度的前提下,优先选择频率高的雷达天线,以便提高精度。例如,对济莱项目王家隧道进口某段衬砌及初支拱架间距进行检测时,已知衬砌设计厚度40 cm,实际施工的衬砌厚度为41~56 cm,经过分析判定(900 MHz 天线的检测深度约为70 cm),最终使用900 MHz 天线进行检测,既满足了检测深度,又提高了检测精度,使结果更加准确。图2 为济莱项目王家隧道进口某里程段的检测图像。经过数据处理后,雷达检测图像中钢筋、格栅拱架、二衬、初支等结构物清晰可见。

图2 隧道衬砌雷达检测图

5)标定介电常数。虽然雷达仪器参数设置里给定了混凝土的介电常数值,但混凝土的配比、龄期、含水量的差异,导致介电常数不尽相同。因此在实际检测中,可能存在选择的介电常数与现场混凝土介电常数值不相符的情况。因此在检测时,要对隧道混凝土的介电常数值标定不少于1 处,当隧道长度大于3 km、衬砌材料或含水量变化较大时,应适当增加标定点数。

6)增益调整。隧道检测否能发现缺陷,信号增益是整个检测结果判定的灵魂,不同围岩等级、不同衬砌支护,检测过程中在雷达仪器显示出的信号强弱不一样,就需要不同的增益。增益调整时,先进行自动增益调整,如不满足要求,再进行手动增益调整。总体原则就是把浅部信号减弱,深部信号增强。增益调整时,信号波峰、波谷左右的宽度尽量不要超过边界线,否则会造成信号过强,影响结果判定,保证信号波峰、波谷左右的宽度为边界线宽度的3/4 为宜。

7)检测过程中,要不间断观察雷达仪器显示屏,当采集出现异常情况时,即时停止,调试正常后再继续采集。根据隧道内设置的里程标记,每5 m 或10 m 在雷达主机上打一个里程光标,检测至整百米里程时打双里程光标。原始数据的记录要正确、详细,对施工中存在变更、坍塌、预埋件以及检测异常情况的部位要记录清楚。检测过程中在屏幕上标注里程光标时要确保雷达天线与里程标记断面重合。避免提前、推迟或漏标里程光标,导致缺陷判识里程与实际产生较大偏差,无法准确找到缺陷准确位置[4]。

8)采集雷达数据时,单个保存的文件不宜过大,检测段里程较长时,应分段进行检测,每200~400 m 为一段保存一次检测数据。避免因检测距离过长,数据采集中少打或多打里程光标时难以核查,导致数据处理距离归一化容易出错。中间同一测线分段采集时需进行搭接,且搭接检测的长度不宜小于5 m。

9)尽量选择距离测量模式,使用在雷达天线上安装配套的测距轮来进行检测。如选择时间模式进行连续测量,检测过程中的天线移动需保持密贴、平稳、均速,不可忽快忽慢,否则后期数据距离归一化后,雷达图谱被压缩或拉长,图像产生变形,里程位置、长度产生偏差。

10)数据处理时按照去除时间零点、距离归一化、调整增益、数字滤波、反卷积等步骤,一步一步进行操作,每一次保存数据文件命按照操作步骤命名。如检测图像效果清晰,时间零点、距离归一化完成后可直接进行缺陷判定。

11)数字滤波时根据有效信号和干扰信号的频谱分布范围的不同,可以采取低通、高通的方法来消除干扰信号波。通过设置一个合适的滤波范围,将干扰波滤除,就得到了滤波以后的结果。一般数字滤波时,400 MHz 雷达天线检测数据滤波低通、高通分别取值800 MHz、100 MHz;900 MHz 雷达天线检测数据滤波低通、高通分别取值1 400 MHz、400 MHz。

12)判定缺陷时,除了依据雷达检测图像外,还要结合隧道设计参数、现场检测时的情况综合考虑[5]。对雷达图像上异常段落及数据失真段落及时重测,对有疑惑的结果判定不准确的部位,具备条件的要及时进行现场开孔验证。只有这样才能快速提高检测人员识别异常雷达图像的能力和水平,减小雷达检测的误差、提高检测判定结果的精度。

6 结语

在使用地质雷达进行隧道衬砌检测中,通过采用以上措施,基本上可以降低异常信号干扰,大幅度减小检测误差,提高雷达图像的清晰度,为数据分析、缺陷判定提供准确的依据,使检测的结果更加精确。在济莱项目王家隧道地质雷达检测过程中,通过多次检测、验证,不断总结归纳影响检测精度的因素、分析原因、采取措施,最终提高了地质雷达检测隧道衬砌的精度,保障了隧道施工中质量隐患、缺陷的准确排查,提高了隧道质量缺陷整治的效率,有效地控制了隧道衬砌的施工质量。