供热管道穿越岩层水平定向钻施工技术

2022-03-08闫永贵

闫永贵

(太原市市政公共设施建设管理中心,太原 030027)

1 工程概况

沁县城镇集中供热工程位于山西省长治市武乡至沁县段,为沁县集中供热热源替代工程的输热管线工程,以武乡电厂为热源向沁县敷设DN800 mm 的输热干线,替代沁县现状取暖用煤粉锅炉。沁县良庄供热管道敷设需要定向钻穿越砂岩,穿越概况如下:

1)穿越管线规格及防腐方式:管道规格为DN800 mm 钢管,加保温层后φ960 mm。

2)穿越长度:定向钻穿越分2 次穿越每段出土点、入土点水平长度约700 m,计1 400 m。

3)穿越地层:在进行穿越地层的过程中,需要根据相关参数来进行一定的控制,不仅需要对管径的数据进行分析,还需要与其出、入土角具有非常大的联系,同时,需要进行曲率半径的计算,也需要对地质情况进行研究,穿越管线最深深度为-34~-36 m。根据工程地质剖面图上所揭示的地层,穿越管线两侧局部穿越粉质黏土层,山体处穿越风化砂岩层。

2 定向钻施工

2.1 地锚坑

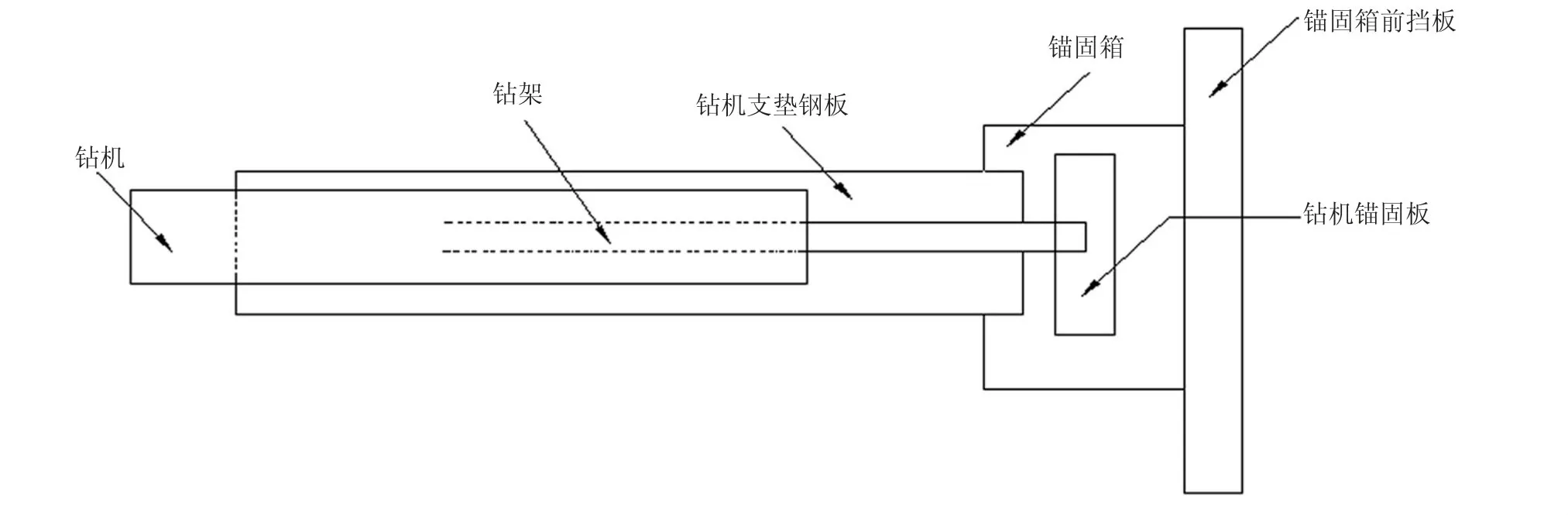

当钻机准备好之后,需要测量人员进行测量放线工作,同时需要参照设计图纸,确保钻机轴线与穿越曲线的轴线重合。挖地锚坑1 个,地锚坑中心线在穿越中心线上,地锚坑尺寸7 m×4 m×3.5 m。调整钻机的钻进角度,使之与入土角吻合。为了能够更好地确保钻机的平稳性,应该对钻机进行一定的加固处理工作,主要是铺1 层钢板。钻机锚固装形式如图1 所示。

图1 钻机锚固安装形式

2.2 钻导向孔

所有设备安装调试好并在泥浆配制好后可以启动钻机进行试钻,检查钻头水眼是否堵塞。如果没有堵塞则可以继续钻进[1]。

本次穿越采用的钻具主要有:钻杆采用5″(抗拉995MPa,屈服855MPa)API 标准S135 内部加厚型钻杆、钻头采用8-1/2″牙轮钻头;6-1/2″无磁钻铤1 根;165 泥浆马达;控向系统采用Tru-Trucker system(有线控线系统)实时跟踪系统和MGS 系统进行跟踪定位,可以确保出土位置准确[2]。

相关钻具的使用情况:8-1/2″牙轮钻头+直径165 泥浆马达+6-1/2″无磁钻铤+5″S-135 钻杆。

在进行穿越施工的过程中,需要特别关注钻导向孔工作。钻导向孔工作应该按照设计曲线来进行施工,需要对管径的大小进行测量,从而能够更好地对每根钻杆的折角进行确定。与此同时,更需要在工作的过程中进行一定的跟踪工作,做好测量和记录作业。还需要在穿越曲线上进行数据控制点的设置,要求控制点之间的间隔约为6 m,每钻进1 m,就需要对钻头的位置数据进行记录,这样才能够更好地进行控制工作。

除此之外,还需要对钻孔的方向进行控制,要求钻孔曲线与设计穿越曲线相吻合。因此,在导向孔钻进时应对有线控线系统进行测试,测试并调校完后,进行正常钻进。

在钻进过程中,还应注意每根钻杆的折角,折角不宜过大。钻杆折角应符合表1 的要求。钻导向孔施工同时采用人工磁场校验法。

表1 钻杆折角

2.3 预扩孔

钻具连接:钻杆→扩孔器→旋转接头→钻杆。

2.4 管线回拖

管线回拖:5″S-168 钻杆+52″桶式扩孔器+200 t 万向节+穿越管线。

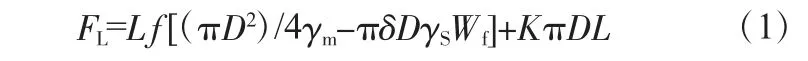

回拖力理论估算:

式中,FL为计算的拉力,kN;L 为穿越管段的长度,m;f 为摩擦系数,取0.3;D 为钢管的外径,m;γm为泥浆重度,kN/m3,可取10.5~12.0;γS为钢管重度,kN/m3,取78.5;δ为钢管壁厚,0.0156 m;Wf为回拖管道单位长度配重,kN/m;K 为黏滞系数,kN/m2,取0.18。

1)在回拖工作中,为了能够避免出现停工的问题,需要在工作前来进行连接部位是否牢固的检查。

2)回拖作业之前,还需要将穿越段管线安置在发送架之上,要求起吊点与管道环焊缝之间的记录不大于2 m,同时要求起吊高度约为1 m,各个起吊点之间的距离要求小于或等于16 m,吊管设备用4 台20 t 吊管机或4 台20 t 吊车等其他超重设备。

3)采取滚轮支架或其他措施降低管线回拖时管线的摩擦力。

4)回拖工作需要对表盘的读数进行关注,并且对扩孔的数据进行记录,这样才能更好地为下一次的扩孔工作做准备,有效确保扩孔回拖工作的顺利开展。

2.5 定向钻穿越的泥浆工艺

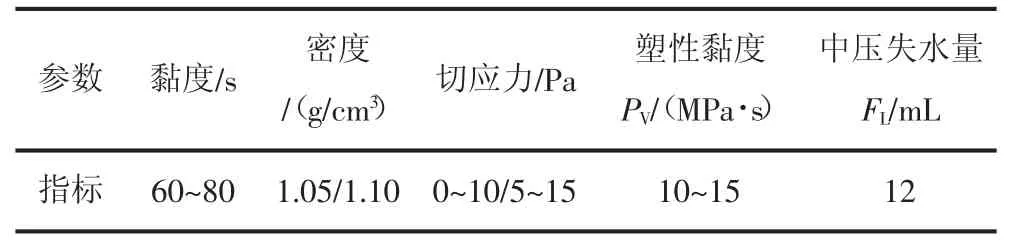

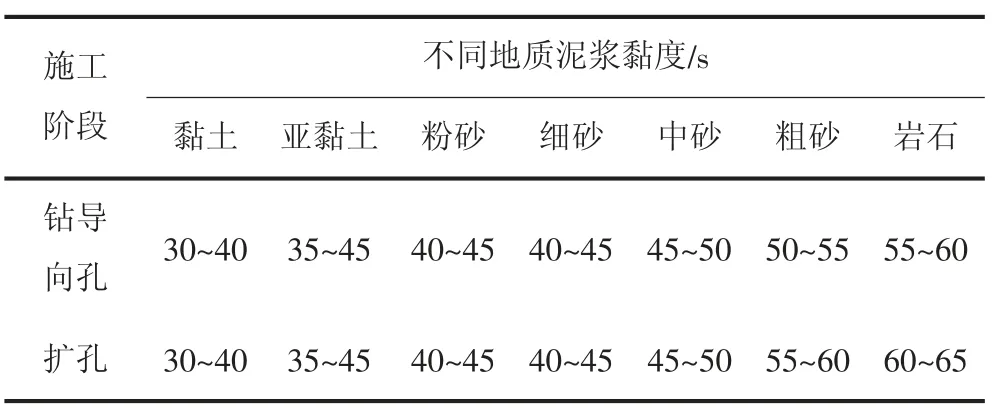

1)泥浆室内试验主要是为了解决穿越作业中的一些问题,包括河水配浆、孔壁保护、防止卡漏等。那么,需要进行泥浆体系优选工作,实现对成本的控制。泥浆各参数见表2 和表3。

表2 泥浆性能参数

表3 泥浆黏度值参考表

本次工程穿越段地质主要为岩石,导向孔钻进时,泥岩夹粉砂岩的泥浆黏度为40 s;扩孔时泥岩夹粉砂岩的泥浆黏度为45 s;洗孔时泥岩夹粉砂岩的泥浆黏度约为60 s,并可根据实际情况适当调整。

随时观察洗孔的情况,扭矩波动小或者无波动,拉力稳定时,即可达到回拖要求。

2.6 防止导向孔偏移策略

1)首先,确定正确的穿越轴线,根据图纸提供的入土点和出土点坐标利用GPS-RTK 进行测量、核实。

2)钻机就位时保证穿越方向和设计穿越轴线吻合、入土点和设计入土点吻合,并按设计入土角入土。

3)所有设备安装调试好并在泥浆配制好后可以启动钻机进行试钻,检查钻头水眼是否堵塞,如果没有堵塞则可以继续钻进。

4)合理搭配钻具,主要有:5″API 标准S135 内部加厚型钻杆、8-1/2″铣齿三牙轮钻头、6-1/2″无磁钻铤1 根。

5)严格施工过程控制。开钻前对整个控向系统进行测试、调校,一切正常后方可钻进;在进行作业时,需要进行一定的测量工作,同时需要进行一定的数据记录,需要保证每6 m 的穿越曲线就进行一次数据监测,同时需要进行钻头位置数据的记录,记录间隔为1 m。

2.7 废弃泥浆的处理

1)泥浆膨润土和添加剂的选择时,要保证其产品不存在污染的情况,符合环保标准。

2)还需要进行泥浆坑的防渗漏施工,可以防止泥浆进入地层。

3)还需要利用回收处理系统来进行泥浆的处理,处理后的材料可以继续使用,而过滤出来的泥沙需要放置在专门场地之中。

4)施工完毕之后,剩余的泥浆以及泥沙需要进行集中晒干处理,从而进行一定的回填工作,并且需要环保部门出具相关证明。

2.8 一次性穿越成功方法

1)导向孔工作

首先,要求导向孔具有“平滑圆缓”的特点。在进行导向孔工作中,需要保证信号稳定传输,需要利用专门的检测工具来进行相关信号的检测工作。然后需要凭借信号线连接技术包进行连接质量的保证。

其次,需要根据施工要求来进行钻杆的操作,并且需要满足曲率半径的要求,同时还需要保证所有的钻杆倾角以及方位角在误差范围以内。

2)扩孔

在进行扩孔工作时,需要保证扩孔直径大于或等于穿越管直径的1.5 倍,同时需要对扩孔的级差进行合理化。需要对地质情况进行研究,这样能够更好地进行泥浆配比的确定,有效保证孔洞的顺利形成,保证返浆畅通。

3)预制管线准备

在进行连管回拖工作之前,需要确保预制管线与穿越轴线具有一致性。需要利用漂浮的方式来降低管线摩擦力。还可以通过”固体泥浆”的方式进行润滑,从而实现回拖工作。

4)确保钻具完整

为了能够有效保证穿越工作的成功,需要确保钻具完好无缺。因此,需要对钻杆、扩孔器等相关设备进行检测,这样能够保证其完整。同时需要对钻具进行保养,确保其功能保持在正常的状态。

5)构建高效的泥浆体系

在进行岩石穿越工作中,需要采用高黏度和高密度的泥浆配置,这样能够更好地进行支撑,同时也能够起到悬浮和护壁作用,能够在很大程度上防止岩屑床的形成。除此之外,还需要在其中加入一定量的添加剂。在进行回拖工作时,需要进行固体润滑剂的添加。

2.9 钻进过程中可能出现问题的应对措施及方案

2.9.1 卡钻

回拖作业是管道定向钻施工中的最后一项,其工作是否成功对整个工程的质量具有非常大的影响。因此,需要在进行回拖工作前进行一定的导向孔作业,同时还需要进行一定的扩孔和洗孔作业,这样才能够保证其工作质量。

此工作还会受到地质条件的影响,在进行管道回拖前容易出现孔洞状况不好的问题,比如,孔壁坍塌、卡钻等相关问题。特别是在DN800 mm 口径管道中,更加容易出现卡钻的问题。因此,需要在回拖工作之前做好相应的应急措施。

在进行管道回拖作业的过程中,如果回拖力增加,那么就能够明确在孔洞中出现了孔壁坍塌的问题。

为了能够更好地对此问题进行解决,需要进行动滑轮组的安装,这样能够更好地将滑轮组与回拖管道末尾部分进行连接,将管道从孔洞中拖出,从而有效防止管道在孔洞中停留时间过长,造成更大的阻力。滑轮组安装使用示意图如图2 所示。

图2 滑轮组安装使用示意图

2.9.2 在拖管过程中出现管拖不动的情况

拖管出现拖不动的问题需要进行钻机的转移,与滑轮组配合,最大可产生4 000 kN(400 t)回拖力,缓慢增加回拖力将管道拖出地面。若滑轮组不能将管线拖出,可在管线尾端安装夯管锤,利用夯管锤冲击力辅助滑轮组将管线拖出。需要进行原因总结并进行改善,如采用更大的回扩器,使用组合扩孔器修孔,提高泥浆性能,增大排量,等等,完成穿越。

3 结语

水平定向钻技术是环境影响小、工程造价底、施工速度快的一种非开挖施工技术,在工程建设中应用非常广泛,但在施工过程中也容易出现各种问题,风险较大,在施工阶段应该合理编制施工方案,保证技术的应用合理,为工程的顺利进行提供坚实的技术保障。