某钢管生产线循环水系统旋流沉淀池的设计

2022-03-08闫文琪惠娟王亚星

闫文琪,惠娟,王亚星

(太原重工工程技术有限公司,太原 030024)

1 引言

钢管热轧过程中,含氧化铁皮的污水,以重力流方式沿切线方向进入旋流沉淀池。污水在池内旋转下降,然后稳流上升,大块铁皮进入沉淀池后,立即下沉。其他颗粒随着水流的旋转和上升被卷入沉淀池中央,大部分沉降,小部分较细颗粒被水流带出。沉淀的颗粒用抓斗抓出。旋流沉淀池具有清渣方便、节约用地、沉淀效率高的优势,在许多轧钢厂中均有应用[1-6]。旋流沉淀池深度大,土建成本较高,因而合理设计旋流池的深度、内径等尺寸,满足使用的同时,可以尽可能地降低一次投资,为业主带来更大的经济效益。

某企业新建一条φ114 mm 连轧管生产线需配套新建循环水系统,采用旋流沉淀池作为循环水处理的一个环节,去除其中的大量氧化铁皮,满足后续水处理工艺及生产线水质需求。

2 设计处理水量及要求

根据生产工艺要求,设计水量为1 510 m3/h,进水氧化铁皮含量为1 000 mg/L,出水氧化铁皮含量为50 mg/L,处理效率为95%。经旋流沉淀池处理后的水一部分由泵组1 返送回冲渣沟冲渣使用,另一部分经泵组2 送至浊环水处理系统进一步除油、除铁、降温,达到循环水水质要求后供生产线使用。

3 设计计算与设备选型

根据GB 50721—2011《钢铁企业给水排水设计规范》,沉淀池表面负荷q=20 m3/(m2h),沉淀时间t=10 min,沉渣斗容积按1 d 抓取1 次考虑。根据旋流沉淀池进水流向,其构造形式可分为上旋式和下旋式,按进水位置可分为中心筒进水、外旋式进水。可根据需要选用带斜管除油式[7]。通过比较各个旋流沉淀池的优劣及项目处理水量等实际情况,此次设计选用中心筒进水、下旋式旋流井。下旋式旋流沉淀池包括中心筒旋流区、外环沉淀区及吸水井和泵站3 部分。

3.1 主要尺寸

3.1.1 中心筒直径

中心筒直径由抓渣斗最大张开尺寸加安全距离确定。该设计选取0.5 m3抓斗,中心筒直径取3.5 m。

3.1.2 沉淀面积及沉淀池内径

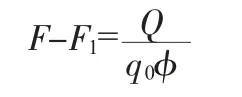

沉淀池面积由中心筒面积和外环面积组成。

式中,F 为沉淀池总面积;F1为中心筒面积;Q 为进水量,1 510 m3/h;q0为沉淀池表面负荷,20 m3/(m2·h);φ 为布水不均匀系数,取0.6。

抓斗0.5 m3,中心筒直径取3.5 m,则F=1510/20/0.6+3.14×3.52/4=135.5 m2。

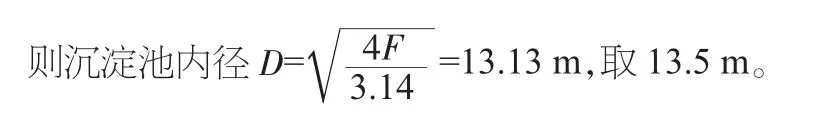

3.1.3 沉淀池高度/深度

式中,q 为沉淀池表面负荷,20 m3/ (m2·h);t 为沉淀时间,10 min。

式中,D 为沉淀池内径。

沉渣高度需首先确定每天的沉渣量、清渣周期和清渣设备的工作时间。按照进出水氧化铁皮含量之差乘以处理水量确定,按照每天清渣一次考虑,则沉渣高度即为24 h 氧化铁皮沉淀堆积形成的高度h3=3.00 m。

入口标高作用水头h4=0.5 m。

则从冲渣沟入口到沉淀池内底的深度为h=h1+h2+h3+h4=3.33+2.03+3+0.5=8.86 m。

根据主厂房内冲渣沟设计坡度,旋流池入口处冲渣沟内底标高为-5.30 m,则沉淀池内底高度为-14.16 m,取-14.6 m。

3.1.4 水泵间地坪标高

水泵间地坪标高由旋流池工作水位、停电后形成的水位高度、保护高度决定。由于冲渣沟入口标高为-5.3 m,最高水位为-5.7 m,正常工作水位为-6.2 m。根据设计手册,泵房地面应高出旋流沉淀池工作水位2 m。则泵房地面高度确定为-4.2 m。

3.1.5 吸水井容积

吸水井设置在旋流池内,吸水井容积应满足5 min 处理水量要求。根据系统水量平衡,吸水井最小容积为1 510/60×5=125.83 m3,实际尺寸为3.14/4×(8.52-42)×(8.6-5.7)=128.05 m3。其中-8.6 m 为满足水泵最大吸上真空高度的最低水位,-5.7 m为最高水位,8.5 m 和4 m 为吸水井外环和内环直径。

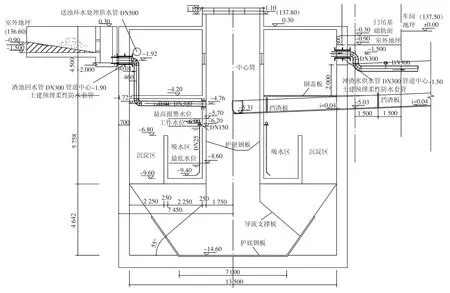

旋流沉淀池剖面图如图1 所示。

图1 旋流沉淀池剖面图

3.2 细节尺寸

3.2.1 吊装孔

吊物孔尺寸应按需起吊最大部件外形尺寸每边放0.2 m以上。故按照水泵尺寸及布置,在泵房顶设计吊装孔,满足水泵安装、检修需要。

3.2.2 出水堰

沉淀区进入吸水区的出水堰采用锯齿形溢流堰板,使出水配水均匀。出水堰负荷取2.5 L/(m·s)。

3.2.3 检修人孔

考虑到检修吸水井和沉淀池的需要,设计内、外2 个检修人孔及相应安全爬梯。

3.2.4 锥形池底斜度、导流板及护底钢板

沉渣斗底部水平夹角不得小于50°[8],设计手册建议锥形池底斜度为50°~60°[9]。本次设计取55°。为使沉淀时的水流分布更加均匀,以及作为吸水井的结构支撑,在旋流池底部设计8 片均布的导流板。同时为保护池底混凝土防止抓渣时对池底及周围区域的损坏,在池底设护底钢板。

3.2.5 入口格栅

入口格栅设于旋流池冲渣沟入口处,可以拦截大块铁皮和杂物,需安排工作人员定期巡检和清理。入口格栅还可作为安全设施,防止不慎坠入冲渣沟,保护人员安全。设计进水沟宽为600 mm,设计水深0.3 m,坡度i=0.04,设计流速v=4.0 m/s。满足进水管(渠)流速3~6 m/s 的要求。

3.3 主要设备

3.3.1 水泵选型

根据水量平衡及循环水处理工艺设计方案,泵房内设2组水泵,泵组1 为冲渣水供水泵,泵组2 为浊环水处理供水泵。冲渣水泵1 用1 备,浊环水泵2 用1 备。考虑水泵的工作环境,需选用耐磨耐腐蚀的材料以及IP55 等级的电机。备选的水泵类型有自吸泵、潜水泵和立式长轴泵。考虑运行稳定及检修方便,选择自吸泵。

3.3.2 冲洗水管与排泥阀

旋流池长期使用后,吸水井会累积尘泥,因此,从冲渣水出水管接旁路冲洗水管,定期冲洗尘泥,并开启排泥阀。设4个排泥阀及相应启闭机,定期清淤,保证出水水质。

3.3.3 抓斗与起重设备

抓斗按沉渣量、清渣周期及时间,选择0.5 m3抓斗。起重设备选择门式桁架起重机配吊钩、抓斗,起重量应考虑抓斗自重、氧化铁皮重量及抓斗出水瞬间的水面张力,综合考虑选择10 t 起重量。吊车规定至地面高度需合理确定,满足抓斗出旋流池中心筒转运至渣池,并将渣池内干渣装至运输车辆。

3.3.4 事故排水阀

因冲渣沟在进入旋流池时,渣沟顶与泵房地面标高一致。为保障事故及在雨季极端天气下泵房不被水淹没,故设计事故排水阀及排出管。在泵组2 出水管设计旁路排出管,并采用与水位联动的电动排水阀,当水位上升至报警水位时,开启泵组2 的备用泵,同时开启旁路电动排水阀,将水及时排出至事故水系统,防止淹没泵房。

3.4 其他附属设施

3.4.1 渣池

渣池是配合沉淀池使用的重要构筑物,用抓斗将沉淀池中的氧化铁皮渣抓入渣池滗水。然后再定期用抓斗将沥干的渣,抓入货车外运回用。

3.4.2 电气室

电气室可设在泵房上,也可以与其他给排水设施电气室合建。设在泵房上时,为与旋流池保持外形一致,可设计为半圆形或圆形。本次设计与循环水泵房电气室合建。

4 结语

本工程设计严格按照设计规范及手册选择参数,并根据其他学者的研究结论在细节方面进行了优化,设计冲渣沟顶与泵房地面标高一致,使冲渣沟检修、清渣更方便,同时也考虑了冲渣沟的安全措施,能够保证该旋流沉淀池安全、高效地运行,保证生产线的用水水质。因浊环水处理后续工艺采用化学除油罐,故旋流池设计时未考虑除油设施,今后工程项目可根据需要在沉淀区上部设置斜板除油等设施。还可将吸水井取消,增设吸水管支架与穿孔板,解决吸水井积泥问题[10]。

此外,旋流沉淀技术因其良好的沉淀效果与水流形态,在市政雨水处理、生活污水排水管件等方面已逐步应用。