电连接器用透明有机硅固化胶的灌封性能验证

2022-03-08付祎晨韩继先郝健男姜睿智

付祎晨,韩继先,郝健男,青 春,姜睿智,全 震,赵 晴

(沈阳兴华航空电器有限责任公司,辽宁沈阳,110144)

1 引言

灌封[1]作为一种操作工艺,是将液态的灌封材料用机械或手工方式灌入元器件内,在室温或加热条件下固化,将各个零件粘接在一起,形成一个整体结构,避免元件、线路直接暴露于环境中,进而实现对元器件的密封和保护。灌封可以减少外界有害的物质进入电子产品,比如尘埃、水分、盐雾、酸性气体等对器件的侵入、损伤,从而提高产品整体的耐环境能力。灌封材料还可以支撑和固定产品零部件,加强产品的抗振动冲击性能,提高产品的抗电强度,具有操作简便、低成本、适用范围广等优点,广泛应用于电子、航空航天、军工等行业。[2]

有机硅灌封胶的硅氧键主链结构使其具有优秀的改性能力和电气绝缘能力,是应用最广泛的合成高分子胶粘剂材料之一。有机硅材料固化后为弹性体,固化时不吸热、不放热,固化后不收缩,因此灌封在电子元器件内可以起到很好的抗冲击作用。此外,有机硅灌封胶具有耐高低温、机械性能、耐候、电绝缘、化学稳定性等一系列优良性能,是极好的灌封材料。在有机硅灌封胶中,透明灌封胶固化后成为透明弹性体,可清晰地观察产品的灌封过程;胶层里所封装的元器件清晰可见,便于检测和返修,从而进行质量控制。

电连接器作为各型号装备中的基础机电元件,可实现型号与地面设备以及级间电路的快速连接和分离,在型号的电气和控制系统中数量众多,是传递电能和信号必不可少的接口元件[3]。为检验透明灌封胶对电连接器产品的密封作用,本文参考GJB 1217A-2009 电连接器试验方法,进行了一系列透明灌封胶-电连接器的环境试验,以验证透明有机硅灌封胶的灌封适用性。

2 有机硅灌封胶的选取及试验

2.1 灌封胶的理化性能对比

我们希望灌封胶具有优良的电绝缘性能、较高的力学强度、较好的粘接性、良好的流动性和施工工艺性,能满足电子元件对介电性能和力学性能的要求,且适合于大规模生产和应用。因此,通过对比12种国产室温硫化硅橡胶灌封胶的技术指标,初步选取了8种胶样进行试验。按照8种灌封胶技术说明书的固化条件进行固化操作,对灌封胶理化性能试样进行了力学性能和电学性能测试,测试结果如表1所示。

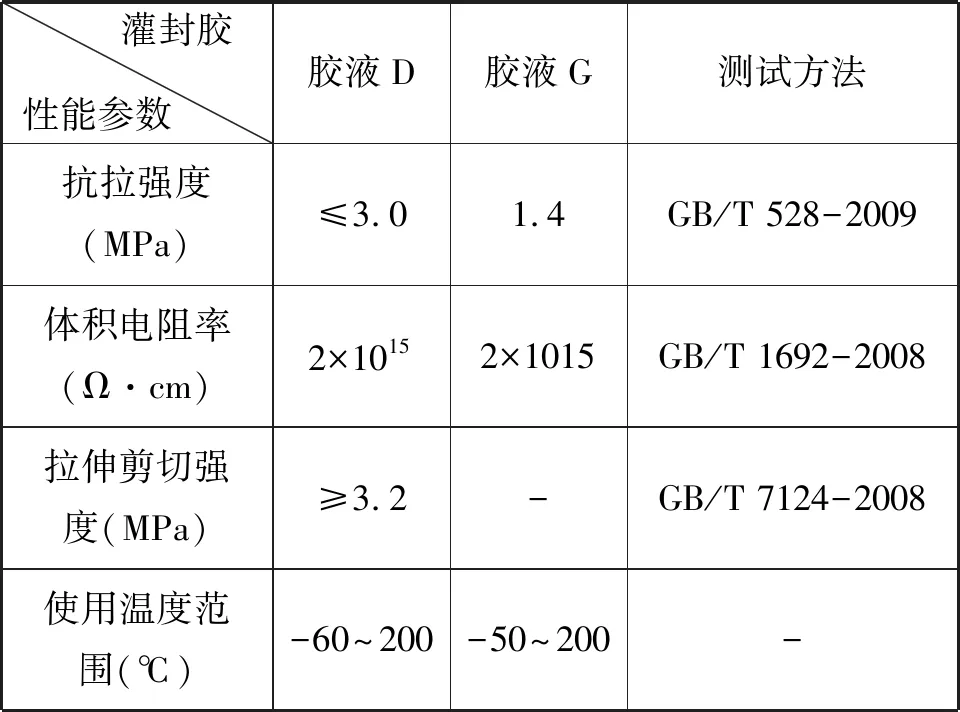

基于八种灌封胶的性能测试结果对比及胶液应用在电连接器的灌封要求,本文从表1所示的国产胶中选取了D和G两种流动性好、力学和电学性能较好的胶液进行连接器成品环境试验。两种灌封胶的性能指标及测试方法如表2所示。

表1 灌封胶的性能对比

表2 灌封胶的性能指标和测试方法

2.2 灌封胶的环境试验项目

灌封胶作为电连接器在尾部实现粘接和密封的手段,直接影响电连接器的环境适应性。在电连接器环境试验的众多项目中,本文选取的与胶粘剂的灌封性能相关的试验项目如表3所示。

3 试验过程

3.1 温度冲击试验

本实验选取JY型电连接器,试验前连接器已接线、插合并接好尾部附件。我们对连接器和固化好的两种胶样进行了温度冲击试验,温度范围为 ~ ,循环次数为5次,高温及低温保持时间各1h,试验总时长为10h。

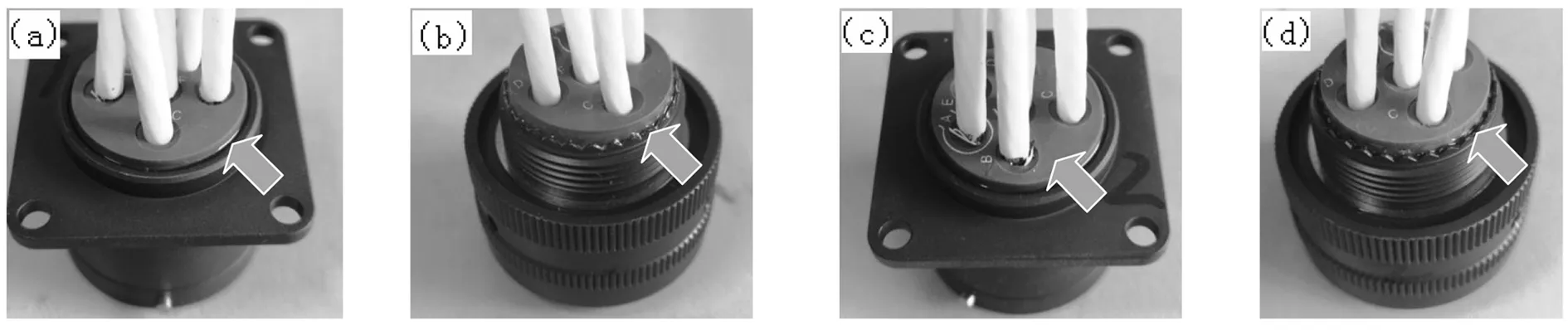

施胶位置如图1中箭头所指,温冲试验后,经外观检查,灌封两种胶液后的连接器产品均无异常,连接器尾部粘接良好,插头和插座尾部灰色封线体与军绿色壳体之间粘接牢固,灌封胶在经受高温-低温冲击后无松动、开裂、起泡或脱落现象,两种灌封胶的粘接强度均可满足总体的可靠性要求,如图1所示。

(a)灌封D胶的插座尾部 (b)灌封D胶的插头尾部 (c)灌封G胶的插座尾部 (d)灌封G胶的插头尾部

3.2 振动试验

经温度冲击试验后,我们对四组灌封胶-连接器进行了高温振动试验,振动方法为正弦振动,高温温度为175℃±5℃,功率频谱密度为1.0G2/Hz,总加速度均方根值为41.7G,振动时间横向8h,纵向8h,共16h。

3.3 冲击试验

经振动试验后,电连接器承受了规定脉冲的冲击试验,脉冲为半正弦波,加速度为2940m/s2±441 m/s2,脉冲持续时间为3ms±1ms,导线束的夹紧点位于距电连接器的尾部200mm处。

灌封了胶液的两套电连接器接连经振动、冲击试验后均正常,封线体未松动、脱出,粘接良好,灌封胶未出现异常,如图2所示。

(a)灌封D胶的插座尾部 (b)灌封D胶的插头尾部 (c)灌封G胶的插座尾部 (d)灌封G胶的插头尾部

3.4 耐湿试验

经冲击试验后,我们对电连接器进行了交变湿热试验。灌封胶-连接器承受了10次连续循环。循环结束后,灌封胶外观良好,未出现脱落、开裂、松动,电连接器尾部结构粘接牢固,如图3所示。

(a)灌封D胶的插座尾部 (b)灌封D胶的插头尾部 (c)灌封G胶的插座尾部 (d)灌封G胶的插头尾部

在最后一次循环中,电连接器在承受高湿度、试验箱温度达(20±5)℃,并观察到电连接器有凝露时,测量的绝缘电阻如表4所示。

表4 绝缘电阻

由表4中数据可知,测试点与点、点与壳之间的绝缘电阻数量级均为十亿级,远高于试验标准中1×108Ω的绝缘电阻要求,电连接器未出现击穿、漏电现象,可见灌封了D、G胶粘剂的连接器均可满足使用需求。

4 灌封胶试验前后性能分析

4.1 拉伸剪切强度分析

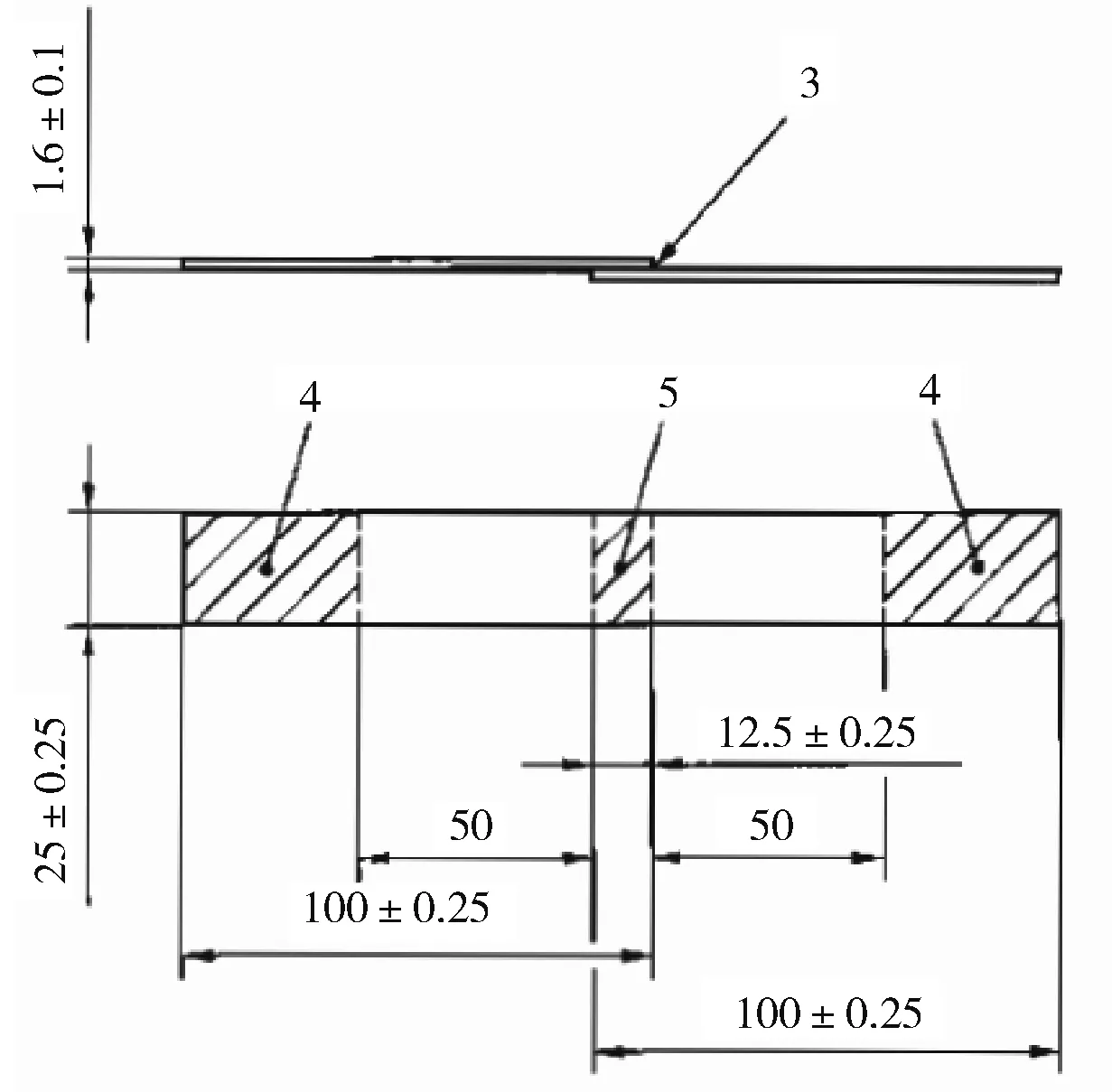

为衡量灌封胶的粘接性,本文选取了拉伸剪切强度作为性能检验指标。刚性材料用胶粘剂的拉伸剪切强度是在平行于粘接面且在试样主轴方向上施加一拉伸力,至粘接试样破坏时,测出的刚性材料搭接粘接处的剪切应力,以测试粘接体系的强度性能。拉伸剪切强度试验与灌封胶在连接器内的实际受力情况相类似。拉伸剪切强度越大,灌封胶的粘接性越好。拉伸剪切强度测试示意图如图4所示。

图4 拉伸剪切强度测试图

为对比灌封胶试验前后的性能,本文将常温条件下未经环境试验的灌封胶拉伸剪切强度、经受温度冲击后的灌封胶拉伸剪切强度,和经受温冲、耐湿试验项目后的灌封胶拉伸剪切强度进行了数据梳理,如图5所示。为验证D、G两种胶液试验前后的性能,本文将化工行业标准HG/T 3947-2007《单组份室温硫化有机硅胶黏剂/密封剂》中要求的技术指标与D、G胶试验数据进行了对比。由图5中的试验数据可知,两种国产灌封胶的拉伸剪切强度在环境试验前、后均高于HG/T 3947-2007中要求的拉伸剪切强度值,均可满足产品的实际使用要求。

其中,G胶在试验前常温测试中的拉伸剪切强度最高,超过3MPa。拉伸剪切强度对温度的变化十分敏感,当温度升高,硅橡胶胶液中的聚硅氧烷分子链会发生分解、断裂,胶液自身的强度因此变小,粘接性变差,拉伸剪切强度也随之变低[4]。而G胶的拉伸剪切强度在经受高低温度冲击后仍可保持住较好的力值,标志着G胶良好的耐温性。

此外,湿度也是影响拉伸剪切强度的重要因素。当大量水分子沿着亲水性的铝合金表面渗透到整个胶接界面,一方面水分子会取代胶粘剂分子在铝合金表面的物理吸附,另一方面水分子会破坏聚合物中的高分子键,从而引起粘接强度的大幅下降。由图5可知,D、G两种胶液经过温冲和耐湿试验后,两种胶的拉伸剪切强度均高于HG/T 3947-2007要求的强度值,粘接性能良好。其中G胶经过环境试验后的拉伸剪切强度最高,超过了2MPa,在三种灌封胶液中的粘接性最稳定。

图5 试验前和试验后的拉伸剪切强度

4.2 体积电阻率分析

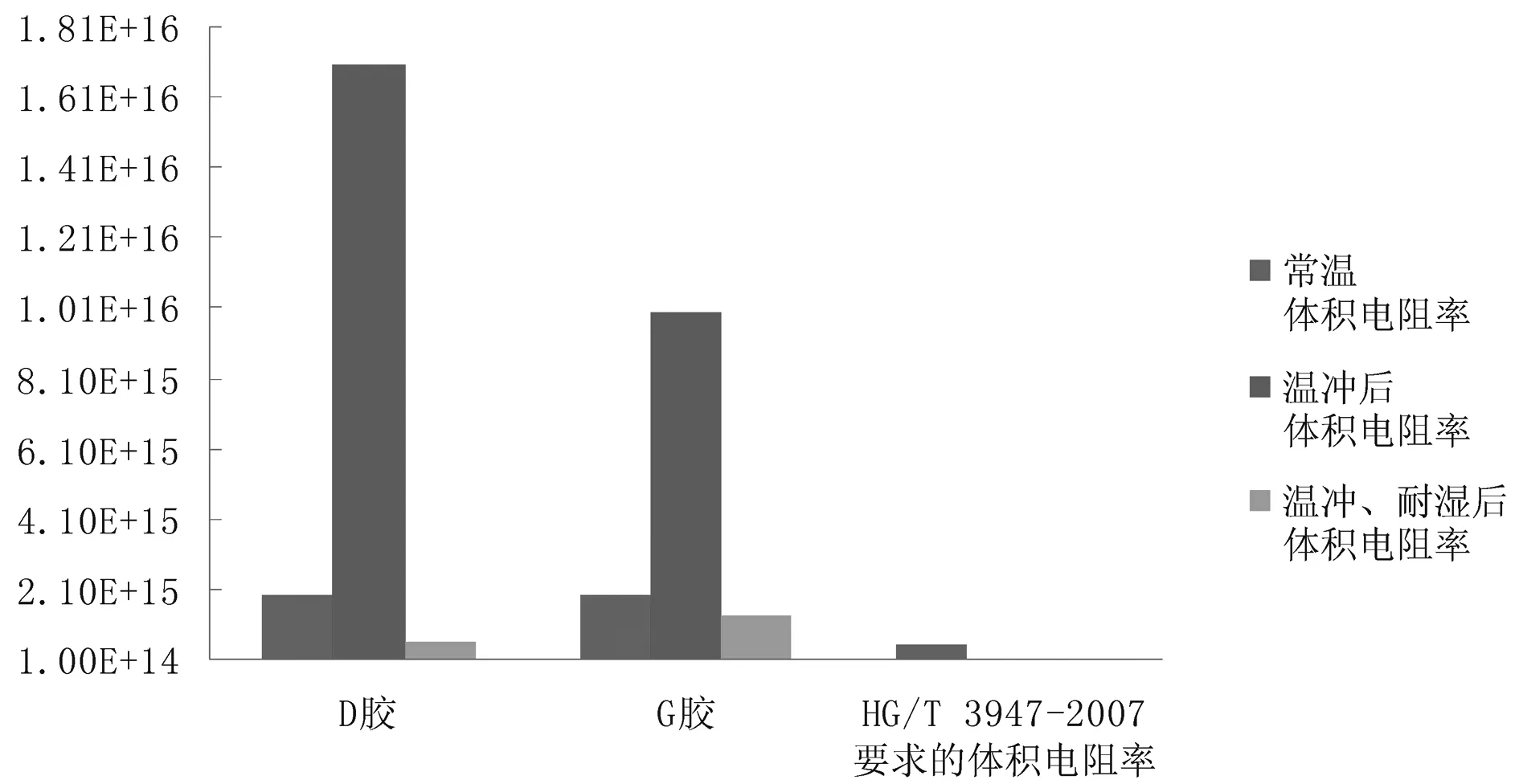

体积电阻率是胶料每单位体积对电流的阻抗,可以表征材料的电性能。体积电阻率越高,材料的绝缘性越好。根据产品的实际情况,连接器产品的绝缘电阻一般为5000MΩ,换算成绝缘电阻率为5×1011Ω·cm。D、G两种国产灌封胶的测试结果和HG/T 3947-2007中要求的体积电阻率如图6所示,由图可见在试验前后,两种国产胶的体积电阻率均高于绝缘电阻率3~5个数量级,符合产品对绝缘电阻率的使用要求。

图6 试验前和试验后的体积电阻率

国产灌封胶D与G的常温体积电阻率属于同一数量级(1015Ω·cm),经过温冲试验后体积电阻率均提高了一个数量级,这可能是因为体积电阻率试片尺寸较大,试片直径为Φ100mm、厚度为1mm±0.2mm,常温固化不足以使交联反应进行完全,温度冲击的高温阶段加剧固化程度,增加了胶层的交联密度[5],使胶粘剂聚合物中的内应力得到了弛豫,进而使体系中的气泡、空隙等缺陷减少,阻隔了导电通路的形成,从而增大了体积电阻率,提高了胶粘剂的绝缘性。

经过耐湿试验后,两种国产胶粘剂的体积电阻率有所下降。在潮湿环境中,胶粘剂吸水达到饱和,而测试环境的湿度低于试验箱,胶粘剂中的水分因此蒸发,导致在胶粘剂中形成许多微观气孔[6],环境中的杂质及水分进入气孔形成了导电通道,胶粘剂的体积电阻率因此大幅降低。而G胶经过温冲和耐湿试验后,体积电阻率可达到1015Ω·cm,较D胶和HG/T 3947-2007要求的体积电阻率高出一个数量级,标志着其优秀的电绝缘性能。

5 结论

连接器尾部灌封是一种增加连接器产品可靠性的重要工艺手段。在连接器的服役期,对产品尾部的有效灌封可以保证连接器对绝缘、密封性能的需要,因此对灌封材料有耐温性、绝缘性、粘接性等要求。通过对国产灌封胶应用在连接器产品的环境试验结果分析,G胶的灌封较好地保证了连接器的可靠性,在粘接强度、密封效果和电绝缘性方面,G胶相对D胶和HG/T 3947-2007中要求的技术指标都有明显的优势,符合连接器产品规定和对使用条件的要求。