电连接器零件外螺纹的加工、电镀与检测

2022-03-08刘莹莹刘晓东黄后誉宋新凯

刘莹莹,刘晓东,黄后誉,宋新凯

(郑州航天电子技术有限公司,河南郑州,450000)

1 引言

电连接器广泛应用于航空、航天、海洋等各行业,为提高耐腐蚀性能,用于屏蔽电磁干扰的壳体类零件需要涂覆不同的镀层,以适应环境需求,但在工程实践上,电镀件镀后螺纹,经常出现螺纹环规检测不合格问题。目前,国内外的公开文献资料多将该问题与零件的镀前容隙量结合起来,侧重于介绍镀层厚度与螺纹容隙的对应关系,解决措施基本上是镀前螺纹参数的偏离。但在我们的生产实践中,仅仅结合镀层厚度对镀前螺纹参数的偏离,并不能完全解决镀后螺纹的旋合问题。对此,我们对电镀螺纹的镀层分布情况进行了测定,结合零件结构,对外螺纹的镀前加工参数和加工方法、电镀加工方式、检验方法进行了改进,并解决了该问题。本文以基体为H62Y2黄铜,镀层为D.L2Cu5/Ni7的零件展开论述。

2 产品特点

2.1 零件特征

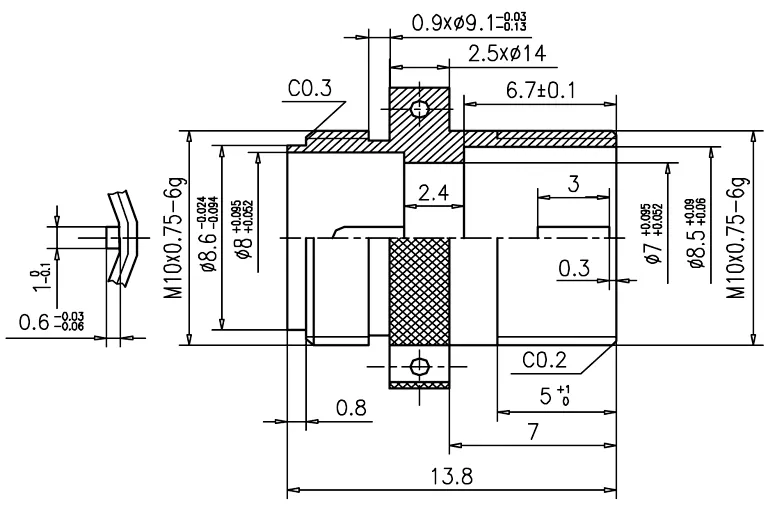

零件典型特征见图1所示。

图1 典型零件特征尺寸(工序尺寸)

2.2 零件结构特点

右端螺纹M10×0.75-6g右端面无其它金属凸出部分,左端螺纹M10×0.75-6g左端面有一宽为0.8mm的金属圈;左端部分螺纹最长达到6mm,右端螺纹长度只有2.6mm;

螺纹壁厚过薄:右端镀前螺纹小径要求≤φ9.058,右端镀后螺纹小径要求≤φ9.034,而零件内孔尺寸为φ8.59~8.56,可知范围内的零件最大壁厚在0.222~0.237。对加工的零件螺纹实际小径进行计量,基本在φ8.94~φ8.91之间,通过计算可知,目前零件实际状态的最小壁厚在0.16~0.19之间。该零件的壁厚过薄,无法在螺纹加工时进一步调整:壁厚稍厚时,无法调制出满足镀前螺纹环规通规通、止规的螺纹,壁厚稍薄时,调制的螺纹容易开裂。

2.3 零件镀层特点

镀层为D.L2Cu5/Ni7u5/Ni7,要求低镀层铜层厚度为5微米,外镀层镍镀层厚度为至少7微米,双镀层累计厚度不小于12微米。属于电镀镍的应用范畴,具有尖端放电效应,很难控制上述镀层厚度的一致性。

3 镀后存在的突出问题

用M10×0.75-6g螺纹环规检测右端螺纹,在全螺纹长度方向不能满足螺纹环规通规通的要求,用M10×0.75-6g螺纹环规检测左端螺纹,能够满足螺纹环规通规通要求,但不能完全满足止规止的要求。

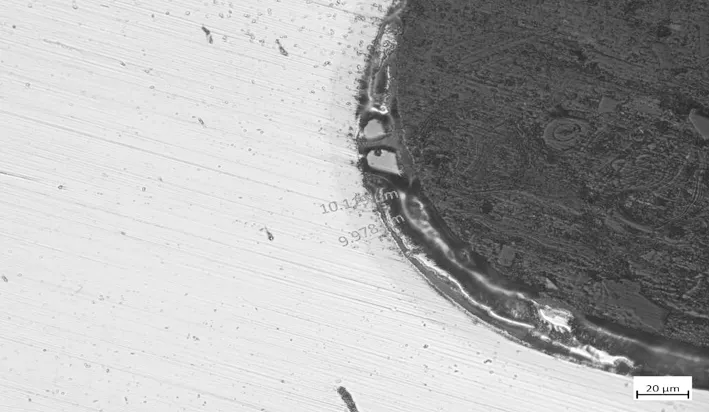

4 当前螺纹镀前加工参数的偏离

图1所示螺纹,保持基本牙型角不变,螺纹大径、中径、小径偏离情况见表1。即螺纹中径上下偏差均下调0.048mm,螺纹小径直径方向上下偏差均下调0.024mm,螺纹大径直径方向上下偏差均下调0.024mm。该部分的尺寸,在过程中的检测由镀前螺纹环规控制,镀前螺纹环规代号编码设置为M10×0.75-6g-12。

表1 螺纹尺寸偏离情况

5 电镀螺纹存在的问题原因分析

5.1 电镀螺纹的特点

5.1.1 普通螺纹的基本牙型

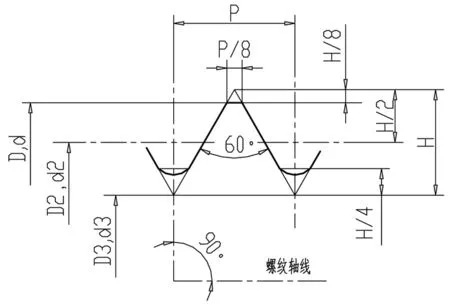

普通米制螺纹的牙型轮廓是以两个紧相连接着的“原始三角形”,依其高H,截去顶部1/8H、底部1/4H后所形成的轮廓线,见图2。

H:原始三角形高度 P:螺距

内、外螺纹牙底实际轮廓上的任何点,应满足螺纹通规牙型。

5.1.2 螺纹镀后的基本形状

由于电镀溶液的分散能力及电镀过程中操作方式的不同,对每一种镀件,镀层都不可能是均匀的。例如在挂镀或滚镀(如图3)所示时,由于螺纹顶部离阳极近,在牙尖部位电流密度相对较大,溶液中的金属离子近端放电先行沉积于图示①、②处,而④、⑥处位于凹槽,相对远离阳极,电流密度较小,离子沉淀的补充也没有①、②处来得快,故在较长时间电镀后,可以看到①、②处部位显著膨大,而④、⑥的部位镀层相对要薄得多。同理,由于尖端放电效应,同一牙型角上,靠近零件端面方向的一面如⑤处,要比③处镀层要厚。①、②、⑤部位的膨起,引起螺纹变形,致使镀后旋合不上。在背阳极面,一般说厚度要比阳极面小一些。在滚镀过程中,上述现象基本被消除,虽然①、②部位沉积较快,但因不断滚动摩擦而抑制了它钟乳状凸出,故效果比挂镀好。通常紧固件以滚镀方式进行。

图3 螺纹电镀镀层沉积示意图

5.1.3 电镀螺纹低镀层Cu层和外镀层Ni层在螺纹长度方向的分布规律

滚镀螺纹分为卧式滚镀、振动镀、倾斜滚镀,公司目前小型螺纹件应用的滚镀方式为卧式滚镀,卧式滚镀又分为混合批次电镀、单一批次滚镀、掺杂钢球方式电镀。其中:混合批次电镀适用于同一基体、同一镀层结构、各批次投产数量少不足以同一滚筒装挂的生产模式;单一批次滚镀适用于同一批次、数量足够、同一滚筒方式电镀;掺杂钢球方式电镀适用于单一批次、投产数量少、生产任务急的批次。下面针对混合批次电镀、掺杂钢球批次的螺纹的螺纹铜镀层、镍镀层分布情况进行了金相检测,分布情况见表2。

表2 螺纹镀层分布数据统计表 (单位:微米)

备注:由于惨钢球进行电镀的批次,Cu层很薄,在金相测评时未予测试,故无此数据。关于首扣参数,由于螺纹首扣的牙型不完整,测试部位不确定,两者数据不稳定,不作为后续分析数据。

分析:从表三可以看出:

① 从第三扣起,尖端放电效应逐渐衰减,螺纹镀层厚度趋近并逐渐小于设定镀层厚度,因此后续工艺参数管控重点是首扣至第2扣;

② 第二扣,作为完整牙型,尖端放电的典型代表部位,该扣螺纹两侧面镀镍层厚度差分别4.821(混批电镀)、4.33(掺钢球电镀),两者相差达到0.491微米,差值约占后者11%。该镀层差值会影响并加大螺纹长度方向螺距的一致性,设该值为x,则导致镀层处螺距变动量△t为X/sin60°。因此,首扣至第二扣螺纹牙型角两侧的镀层厚度差越小越好,或者至少应提高该部位螺纹的容隙量。

③ Cu层的厚度偏差和很小,大概最大值在3微米。其原因在于Cu的还原电位比较高,为+0.34V,而镍的还原电位为-0.25V,在电镀过程中Cu相对于Ni,对电流的敏感性较低,后续关注重点应在与Ni镀层厚度控制上。

5.2 零件结构会影响尖端放电的量

以图1为例,零件左端部分螺纹有一圆形凸出,该凸出部分,没有螺纹,其分担了相当一部分电荷,导致左端部分首扣螺纹尖端放电量弱于右端部分螺纹首扣,这是同样的镀前螺纹加工参数,同样的电镀参数导致的镀后螺纹检测结果不同的其中一个原因,需要在工艺设计上进行注意。

5.3 不同的螺纹长度对螺纹镀层的厚度偏差,具有不同的包容能力

由5.1可知,电镀螺纹在不同的长度方向,镀层厚度分布很不均匀,各部分的中径会相应变动,而中径的变动量差异随着螺纹旋合长度的递增而加大,这是导致相同结构、相同镀层,不同螺纹旋合长度出现不同检测结果的原因。

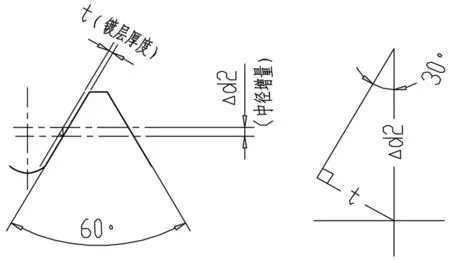

由图4可知,镀后螺纹中径的变动量△d2是镀层厚度t的4倍。

图4 中径变动量与镀层厚度关系示意图

以表2混镀为例,第一扣的中径部分两侧的最大镀层厚度达到0.0326mm。其中径会相应增加0.0326×4=0.1304,而最尾端的螺纹镀层厚度只有0.00571mm,该部分中经仅增加0.00571×4=0.02284,扣数相差越多,螺纹中径的差异性越大,因此,对于不同螺纹长度的零件,在电镀前需要制定不同的偏移量。

5.4 零件首扣部分的毛刺及粗糙度会影响镀层厚度

螺纹的首扣,由于存在较尖锐的飞边,零件强度相对较低,在车削过程中,相对于其它部分螺纹,较易出现飞边毛刺和车削振动导致的加工面粗糙。飞边毛刺会导致螺纹容隙的下降,如图5。粗糙面相对于平滑表面,也存在尖端放电现象,镀层相对疏松且厚,这些因素的叠加,也会降低镀后零件的旋合性。

图5 螺纹首扣部分容易出现的毛刺

6 整改措施

6.1 调整首3扣螺纹的机械加工参数

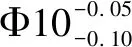

图6 螺纹加工示意图

图7 螺纹走刀加工示意图

对于类似于图1左端螺纹,边部有金属凸起物,可以弱化尖端放电效应,且螺纹扣数不大于4扣的螺纹,可以按照正常的镀前电镀参数进行螺纹的车削即可。

6.2 细牙螺纹的电镀禁止大小不一、比重不一的零件混合电镀

混合电镀的零件,由于零件大小不一、比重不同,电镀时在滚筒中离心旋转,在离心力的作用下,可能会导致零件比重较大的零件分布在滚筒的最外围,最先与浓度较高的电镀液接触并获得较高的电荷加持,使其镀层厚度超过较薄、较轻的零件,导致批次性镀层厚度不均匀,并最终导致镀后镀层的差异性不能满足使用要求。

6.3 条件具备时,采用较大比例的金属球与零件混合电镀

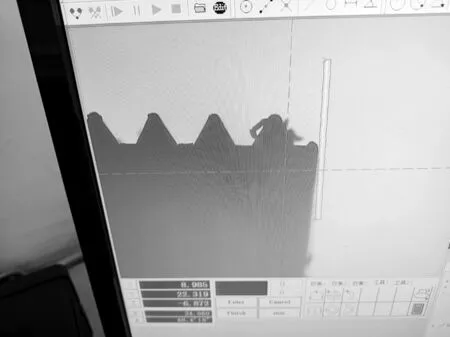

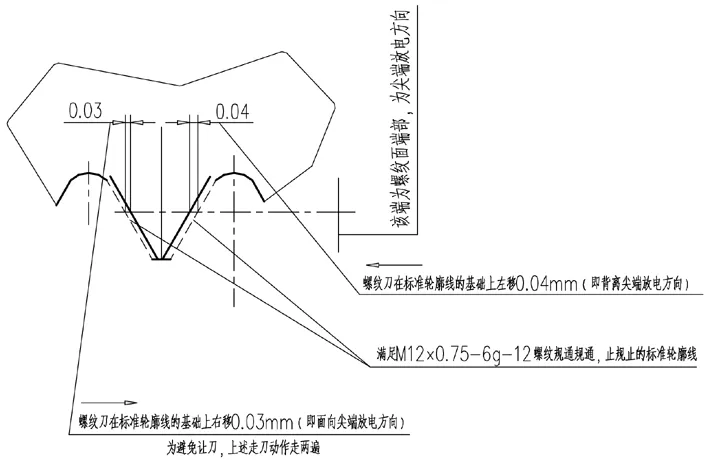

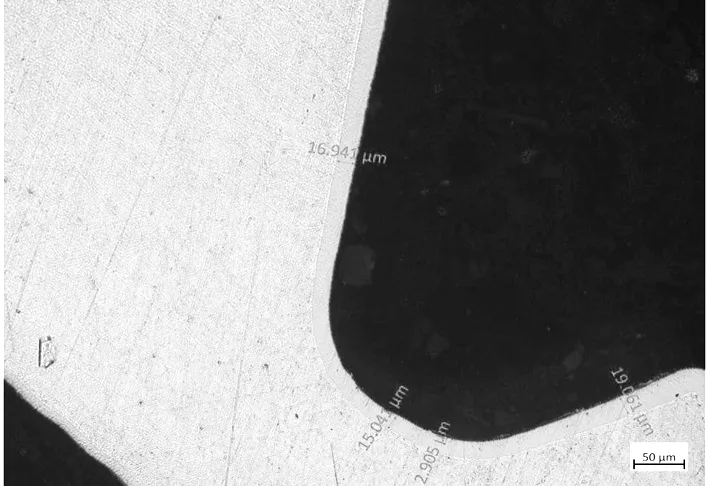

金属球为实心材料,相较于空心零件,在离心力作用下,较大比例的金属球分布于滚筒内外围,会削弱尖端放电的影响,同时空心零件之间会相应的填充部分金属球,较之于纯零件状态,零件与滚筒内的阴极接触会更加紧密,使电镀电流连续性得到提升,镀后零件轮廓会更加清晰、完整、密实,另外会削弱尖端放电的影响,使镀后螺距的差距得到缩小,分别见图8、图9。

图8 掺金属球电镀的镀层轮廓

图9 混合批次电镀的镀层轮廓

6.4 零件车削螺纹后首1-2扣部分用百洁布或金属网刷抛光

对于首扣螺纹不要求修尾的零件,其首1-2扣部分极易生成细小毛刺,需要增加抛光去毛刺处理工步。

6.5 修订镀后螺纹检验标准

由于电镀尖端放电影响,导致的螺纹镀层厚度很难均匀,因此,对于电镀后的螺纹件的检测,不适合按照镀前螺纹的车削检验规范进行。

国标GB/T5267.1-2002/ISO 4042:1999《紧固件 电镀层》第2页4.2条电镀后的尺寸要求规定:

电镀后,普通螺纹按GB/T3934的规定:用公差带位置为h或H的通规分别检验外螺纹或内螺纹,其他产品尺寸要求仅适用于镀前。

适用标准参照如下要求进行(以图1为例):

对于镀后外螺纹,优先选用-6g级公差带的螺纹环规进行验收,不能满足时,允许选用-6h级公差带的螺纹环规进行验收,需满足通规通,止规止,止规不止时,螺纹大径合格也可。

对于镀后内螺纹,需满足通规通,止规止,止规不止时,螺纹小径合格即可。

镀前,螺纹必须满足镀前螺纹量规通规通,止规止要求。

7 结论

电镀螺纹的镀后检查不能单一依靠螺纹环规,还要引入螺纹牙顶参数的检测。考虑电镀螺纹的特点,对于螺纹分布在尖端部分的零件,在机械加工时适当调整螺纹首几扣的容隙量,有助于提高镀后螺纹的合格率。电镀时混合掺入适当比例的金属球,有助于削减螺纹轮廓上的尖端放电趋势,有助于提高镀后螺纹的尺寸一致性和镀层的致密性。