BGL气化炉接管局部烧损修复方案可行性分析

2022-03-08秦海涛

秦海涛

(呼伦贝尔金新化工有限公司,内蒙古 呼伦贝尔 021500)

某公司煤气化项目选用英国Advantica公司开发的BGL型煤加压液态熔渣气化技术, 关键设备BGL气化炉共有3台。BGL气化炉带有水夹套,设备规格为φ3600 mm×13592 mm(内径×高),重约 306.8 t(含耐火材料),外壳材质为13 MnNiMoR,厚度为 70 mm,内壳体材质为Q245R,厚度为 38 mm。在设备下部燃烧区设置有6个蒸氧喷嘴接管,用于安装喷嘴。蒸氧喷嘴安装接管为 20 MnMo Ⅲ锻造接管,内径为φ217 mm,壁厚为 125.5 mm。接管分别与气化炉外壳体和水夹套内壳体焊接密封,形成密封通道供蒸氧喷嘴安装。

在运行过程中,其中一台BGL气化炉夹套水液位迅速缺失,但补水后液位未见上涨,判断为夹套泄漏。立即进行停车检查,发现设备夹套内壳体及鼓风口锻造接管烧损缺失。为尽快恢复设备使用功能,结合现场实际情况,采用了非常规修复方案进行了维修。为确保修复方案的可靠性及可行性,需从强度核算及焊接工艺两方面进行论证。

1 设备损坏情况及修复方案

1.1 设备损坏情况

1)位于5#鼓风口上方处耐火衬里出现明显烧损孔洞,将耐火衬里拆除后检查发现此处夹套内壁烧损缺失,缺失面积约 400 mm×400 mm。

2)位于5#鼓风口的材质为 20 MnMo Ⅲ锻造接管,上半圆处部分有长度约 100 mm 得烧损缺失,下半圆处未见烧损痕迹。

3)承压壳体内表面产生直径约为 70 mm 的、最深处深约 10 mm 的烧损凹坑。

1.2 修复方案

1)将承压壳体内壁烧损处进行打磨,检测无裂纹后进行补焊。

2)将缺失的鼓风口锻造接管上半部采用现有厚度为 50 mm 材质为 16 Mn Ⅲ的锻造接管制作成瓦片状焊接补齐。

3)将缺失的夹套内筒使用相同材质相同厚度的钢板补齐。

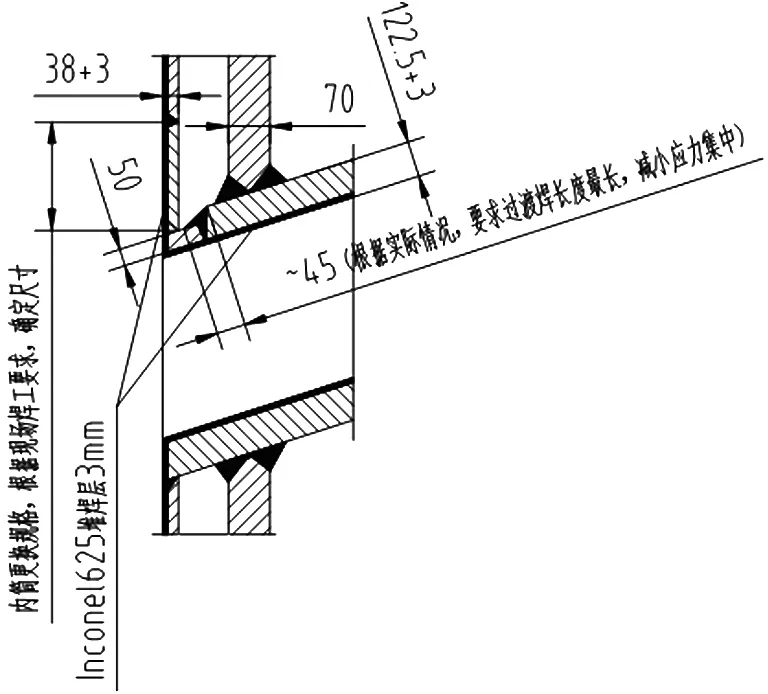

4)修复详细方案见图1。

图1 修复方案示意图

1.3 修复方案难点

1)采用了低于原设计厚度的锻管作为补齐原件,强度是否满足原设计要求需要验证。

2)材质为 20 MnMo Ⅲ锻件与 16 Mn Ⅲ锻件需要焊接,焊接厚度至少为 50 mm,焊接量大。20 MnMo Ⅲ焊接易出现冷裂纹,焊接的可行性与可靠性需要进行验证。

2 修复方案强度与开孔补强核算

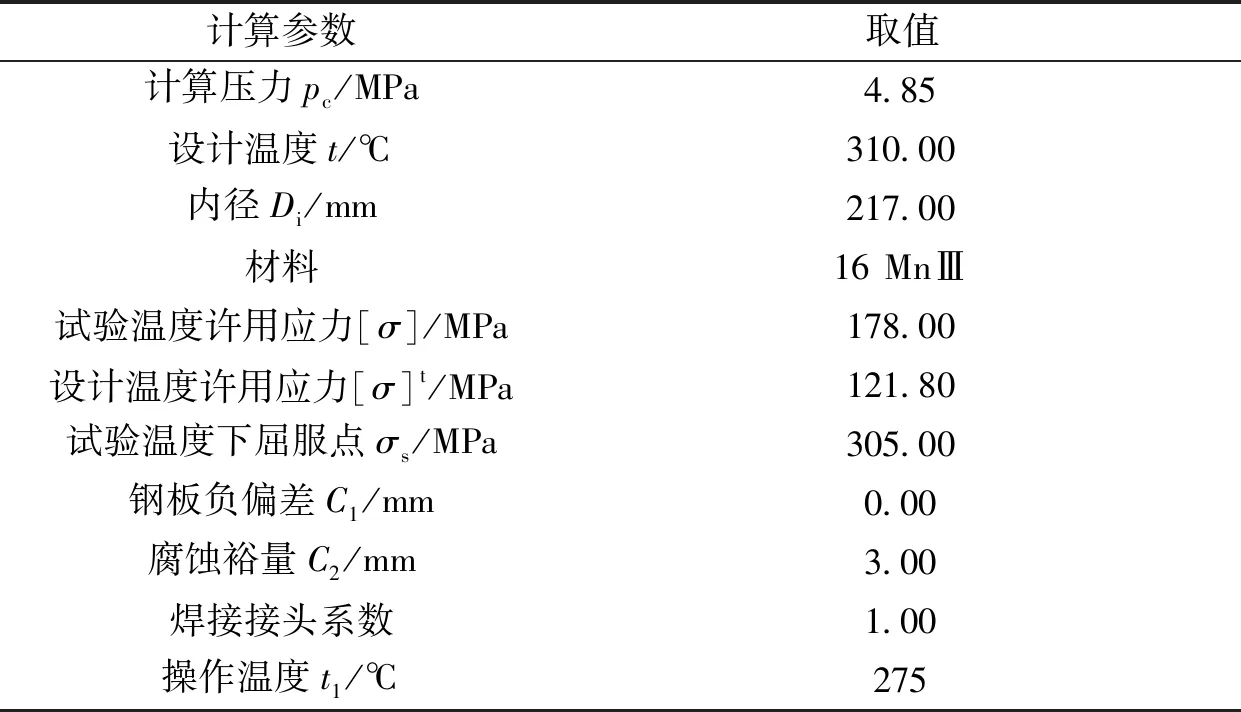

2.1 用于修补的锻管强度计算参数

根据实际情况,用于补强的 16 Mn Ⅲ锻造接管厚度的计算参数见表1。

表1 强度计算参数

2.2 修补锻管厚度计算

计算设计温度下修补处的钢管厚度δt:

(1)

式中:δ为设计温度下计算厚度,mm;pc为计算压力,取值4.85 MPa;Di为筒体内径,取值217 mm;[σ]t为设计温度许用应力,取值121.8 MPa;φ为焊接接头系数,取值为1。

由计算结果可知,使用厚度 50 mm 的锻管进行补齐,远远大于计算厚度 4.408 mm。

2.3 修补锻管液压试验时强度校核

压力试验允许通过的应力[σ]T:

[σ]T=0.90σs=274.50 MPa

(2)

试验压力下接管的应力σT:

(3)

式中:σT为试验压力下锻管的应力,MPa;pt为液压试验压力,取值5.75 MPa;Di为筒体内径,取值217 mm;δe为接管有效厚度,取值50 mm; ø为焊接接头系数,取值为1。

根据计算结果,试验压力下的接管应力σT远远小于试验压力下的允许[σ]T,液压试验强度校核合格。

2.4 应力计算

设计温度下接管计算应力σt:

(4)

式中:σt为设计温度下接管的计算应力,MPa;pc为计算压力,取值4.85 MPa;Di为筒体内径,取值217 mm;δe为接管实际有效厚度,取值50 mm;

校核条件[σ]tø=121.8 MPa

通过计算结果σt≤[σ]tø,因此应力校验合格。

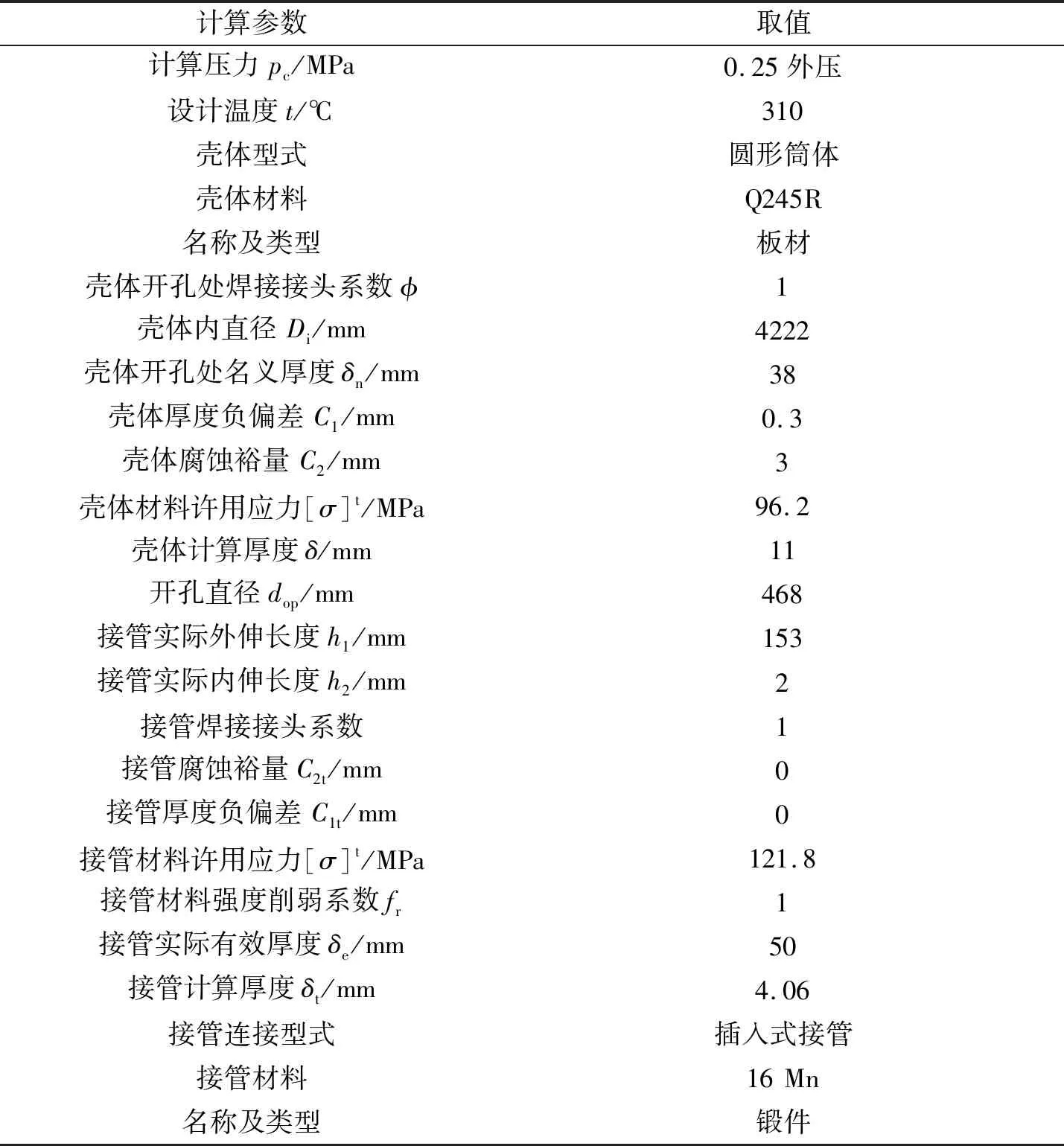

2.5 针对夹套内筒进行开孔补强计算

气化炉夹套内筒处鼓风口接管开孔直径为φ468 mm,直径已经大于φ89 mm,故需要进行开孔补强计算是否需要补强。

根据GB150-2011采用等面积法计算夹套内筒开孔削弱所需补强面积A:

A=dopδ+2δδe(1-fr)=5148 mm2

(5)

式中:A为夹套内筒开孔削弱所需补强面积,mm;dop为开孔直径,取值317 mm;δ为壳体计算厚度,取值11 mm;fr为接管材料强度削弱系数,取值为1。

计算接管多余金属面积 A2:

A2=2h1(δe-δt)fr+2h2(δe-C2)=14245.64 mm2

(6)

式中:A2为接管多余金属面积,mm;h1为接管实际外伸长度,取值153 mm;h2为接管实际内伸长度,取值2 mm,C2为壳体腐蚀裕量,取值3 mm。

由计算结果可知A2>A,此处夹套内筒体开孔不需补强。

2.6 小结

根据强度计算及补强面积计算,采用低于原设计厚度的 50 mm 厚的 16 Mn Ⅲ锻造接管补齐设备烧损处可以满足强度要求。

3 焊接工艺的选择

此次设备修理涉及焊接种类多,其中有 20 MnMo 堆焊,有 20 MnMo Ⅲ与 16 Mn Ⅲ之间焊接,有 20 MnMo Ⅲ表面堆焊INCONEL625,有 16 Mn Ⅲ与Q245R之间焊接。其中,涉及的核心材料为 20 MnMo Ⅲ,而 20 MnMo Ⅲ的堆焊及与 16 Mn Ⅲ之间焊接最为关键。

16 Mn 钢是焊接性良好的常用低合金钢,焊接工艺成熟,焊接不易出现缺陷。而 20 MnMo 钢是Mn-Mo系低合金钢中的典型,在碳钢的基础上加入一定的Mn元素,将钢的强度和淬透性提高,加入0.20%~0.50%的Mo,用以消除或减轻回火脆性同时也能提高钢的淬透性。Mo的加入还显著提高了钢的热强性,因此这类钢多用于制造中温高压厚壁容器。C、Mn、Mo都是显著增大淬硬倾向的合金元素,很容易导致焊接热影响区淬硬,在大拘束度和扩散氢含量较高的条件下焊接时,冷裂倾向更大,所以在此次检修中首先需要解决的问题是防止发生冷裂纹。

3.1 实际材料焊接性判断

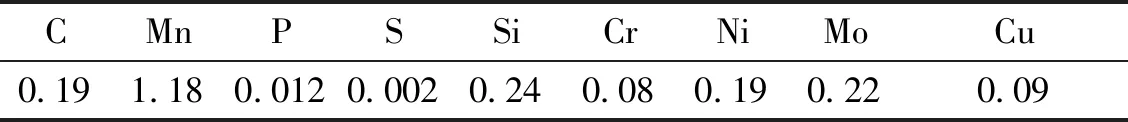

20 MnMo 钢的各元素组成范围很大,各元素的波动就会对焊接冷裂纹的影响较大。气化炉设备接管为 20 MnMo Ⅲ锻造,调质供货,实测化学成分见表3。根据国际焊接学会推荐的合金钢碳当量对应的焊接性标准评估经验,可以推测出 20 MnMo Ⅲ锻造接管的焊接性。

根据国际焊接学会推荐的标准,当碳当量CE≤0.4%焊接性好;当CE=0.4~0.6%焊接性稍差,焊前需适当预热;当CE≥0.6%焊接性较差,属难焊材料,需采用较高的预热温度和严格的工艺方法。

将实测化学成分带入国际焊接学会推荐的碳当量计算公式[3]:

CE=[w(c)+w(Mn)/6+[w(Cr)+W(Mo)+w(V)]/5+[w(Ni)+w(Cu)]/15=0.438

计算碳当量CE=0.438>0.4,说明实际锻件焊接性稍差,焊前必须进行预热。

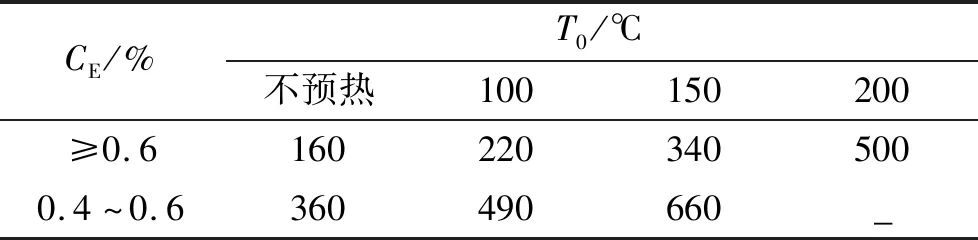

3.2 预热温度的选择

预热是防止冷裂纹最重要的工艺措施。预热的重要作用是改善组织和降低硬度。降低硬度是通过减少马氏体组织的转变量,增加中高温转变组织比例,如贝氏体、铁素体等,来实现的。在碳当量不高的 20 MnMo 钢实施预热,可以发挥明显作用。根据资料[6],不同预热温度下的临界断裂应力σer(MPa)和CE(%)对应值见表2。

表2 开孔补强计算参数

根据断裂准则,σer≥σs才可完全避免冷裂纹,查资料[1]得出对应温度下材料的屈服应力σs为 370 MPa,所以焊接选用 100 ℃ 的温度进行预热。

3.3 焊接材料及层间温度

20 MnMo Ⅲ的与 16 Mn Ⅲ之间焊接采用手工电弧焊,焊条选用低氢钠型碱性焊条J507,焊前焊条经 350 ℃ 烘焙1~1.5 h。焊接时,应控制层间温度不得低于预热温度,用以充分释放焊缝熔覆金属中氢。层间温度也不能过高;层间温度过高,会导致过热区淬硬和脆化,因此应严格控制层间温度在100~200 ℃ 之间。在层间焊接时,每层完成后,采用人工锤击的方法降低拘束应力,同时能够使氢充分逸出后再继续施焊,将焊缝金属中的氢含量降至最低限度。

表3 不同预热温度下的临界断裂应力σer MPa

表3 20 MnMo Ⅲ锻管实测化学成分 w/%

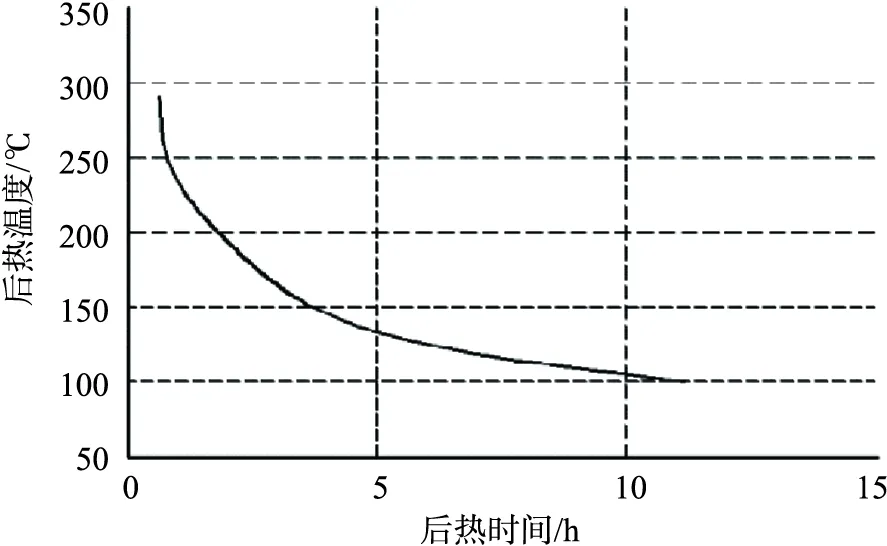

3.4 后热

为减少焊缝金属的残余应力,改善组织,减少淬硬性,消除扩散氢,焊接后必须立即进行后热处理。为了防止后热过程中出现材料二次硬化,后热温度不得低于 250 ℃。根据图2后热温度与后热时间关系曲线,确定后热温度为 300 ℃,保温时间为 2 h。

图2 避免冷裂纹的后热温度及时间

3.5 焊后检测

判断冷裂倾向的一个十分重要标志就是焊缝热影响区的最高硬度。钢种不同,冷裂纹发生的临界硬度值是不同的。根据资料[6],20 MnMo 钢的HAZ临界硬度指标为 338 HB。

实施本方案后,实际检测 20 MnMo Ⅲ的与 16 Mn Ⅲ之间焊缝最大硬度为 173 HB,热影响区处最大硬度为 177 HB,远小于 20 MnMo 钢的HAZ临界硬度指标,证明焊接应力释放较好,极大的降低了冷裂纹产生的几率。之后对焊缝按标准NB/T47013-2015进行100%的渗透及超声检测,也未发现缺陷,证明焊接工艺选择正确。

4 总结

此次气化炉烧损后采用低于原设计厚度的 16 Mn Ⅲ锻造接管对 20 MnMo Ⅲ锻造接管进行焊接修补,经强度计算满足原设计要求。经过对焊前、焊中、焊后各项处理措施的分析及实施,使得焊接后各项检测结果符合标准要求,证明焊接各项参数选择正确,此修复方案具备可实施性。

由于气化炉启停时温差较大,此处夹套结构在运行期间所受的拘束力也大,在今后每次停车检修时,应对此处的焊缝进行相关无损检测,监控焊缝在使用过程中有无缺陷产生,确保设备使用安全。