新型汽车座椅后排模块化扶手平台激光选区熔化快速制造

2022-03-08吴江艳李清茂成都安道拓汽车部件系统有限公司

文/吴江艳,李清茂·成都安道拓汽车部件系统有限公司

白晶斐,张学睿,门正兴·成都航空职业技术学院

导 语

为缩短汽车零部件开发周期,探索汽车金属类小型零件、钣金件的快速制造工艺,对某新型汽车座椅后排模块化扶手平台20种、27个金属零件开展激光选区熔化成形(SLM)实验研究。通过模型修复、零件摆放优化、薄壁类零件尺寸反补偿等工艺措施,65h一次成形座椅后排扶手平台所有零件,成形零件无表面缺陷,装配后达到设计要求,整个流程共计5个工作日完成,大幅缩短扶手平台研发周期,验证了激光选区熔化成形技术快速成形汽车中小型金属零件、钣金件的可行性。

钣金类零件可以通过冲压方式大规模自动化生产,在汽车、家电、医疗等领域大量应用。传统大批量钣金件的制造一般采用冲压工艺,而冲压模具成本是钣金类零件生产的主要成本之一。随着市场竞争的激烈,产品升级换代速度加快,导致产品研发周期缩短、传统冲压工艺开模成本高、工艺流程长,无法满足研发过程周期短、变化快的特点。激光选区熔化成形工艺能够快速成形高质量复杂钣金件,目前在金属零件快速制造领域正在大规模使用。

模块化扶手平台零件成形性能分析

新型模块化扶手平台金属骨架共有27个金属零件组成,如图1所示,零件明细见表1。扶手平台金属骨架各零件大小不一,最大尺寸零件为上金属骨架,尺寸为246mm×189mm×71mm,重909g;最小零件为锁片衬套,尺寸为12mm×5mm,重4g。传统新产品试制过程中,以上零件需要采用冲压、数控加工以及线切割三种工艺方法完成,成形周期在1.5个月左右。

图1 模块化扶手平台示意图

表1 扶手平台零件明细表

激光选区熔化成形

新型模块化扶手平台金属骨架选用粒径分布为25~53μm、松装密度为4.18g/cm3的18Ni300马氏体时效钢真空气雾粉。18Ni300主要化学成分(质量分数,%)为17.70 Ni、0.72 Ti、9.05 Co、0.077 Al、4.70 Mo、0.025 Si、0.031 Cr、0.022 Mn、0.007 C。试验采用GF SLM成形设备DMP Flex350,如图2所示。18Ni300材料成形主要参数:激光功率220W,激光扫描速度1000mm/s,单层成型厚度0.03mm,扫描间距0.01mm。

图2 激光选区熔化成形设备DMP Flex350

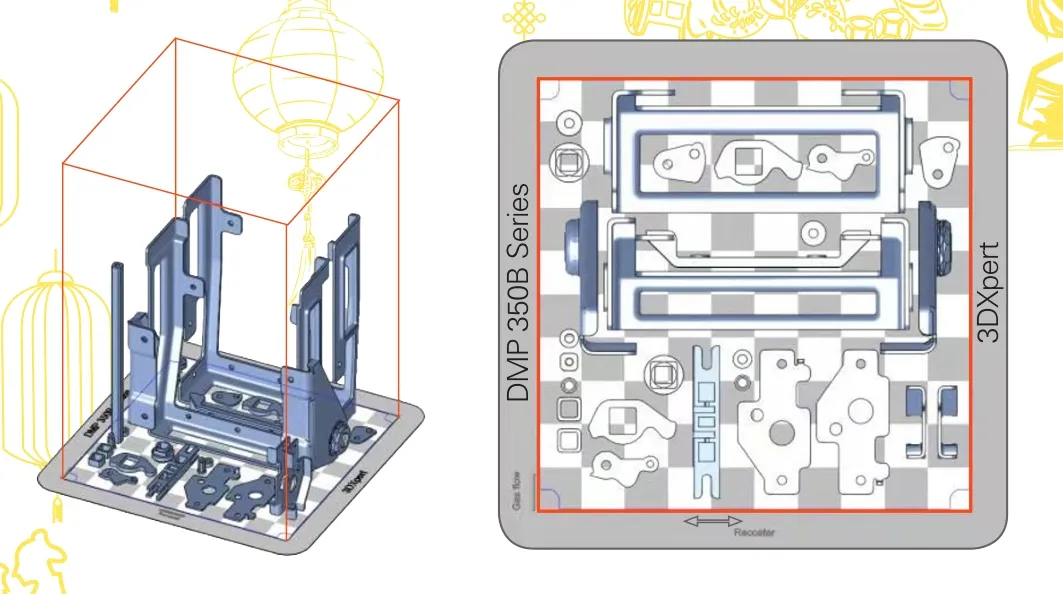

单激光选区熔化成形设备一般成形范围在270mm×270mm×350mm左右,DMP Flex350成形范围为275mm×275mm×380mm。为一次性将扶手平台金属骨架零件打印完成,对骨架零件进行了激光选区熔化零件排版,如图3所示。扶手平台金属骨架零件的激光选区熔化过程体现了3D打印多零件一次成形的特点,最大限度地提高了增材制造的制造效率。

图3 零件激光选区熔化零件排版

工艺方案验证

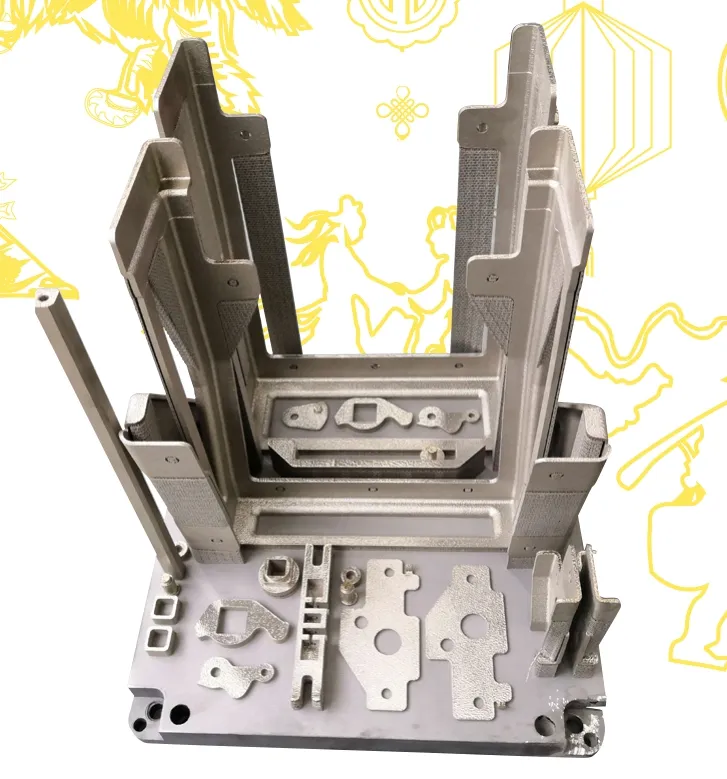

激光选区熔化成形模块化扶手平台零件如图4所示,打印时间为65h。模块化扶手平台零件27个金属零件一版打印成形,零件表面均无缺陷,平行于打印方向表面粗糙度值可达到Ra2.5 μm,垂直于打印方向表面粗糙度较低,未观察到支撑脱落、零件变形等情况。采用线切割方式将零件与基板分离,得到模块化扶手平台零件如图5所示,零件去除支撑后简单打磨即可达到使用要求,装配后的新型汽车座椅后排模块化扶手平台如图6所示,上车测试后达到设计要求,新型汽车座椅后排模块化扶手平台从接受图纸到实现装配用时5个工作日。

图4 SLM成形的零件

图5 去支撑后座椅扶手平台零件

图6 后座椅扶手平台组装图

采用传统冲压工艺进行钣金类零件试制耗费大量人力物力,生产周期长,远远无法满足目前市场激烈竞争对产品研发周期的要求;同时,激光选区熔化成形工艺虽然能够在无模的情况下快速成形各种零件,但是成形尺寸有限,零件成本较高。未来单件小批量钣金类零件试制应根据零件特点进行多种成形工艺的联合制作,从而在降低成本的同时缩短制作周期,以下加工方法可供参考:1)简单平板类零件采用激光切割;2)简单折弯类零件采用万能数控折弯机;3)规则板状零件采用数控转塔冲床;4)较复杂壳类零件采用单点渐进成形+激光切割;5)小型复杂件采用激光选区熔化成形。