高岭岩型煤矸石新一代制备超细煅烧高岭土技术和装备

2022-03-08刘松柏

刘松柏

(湖南超牌科技有限公司,湖南 长沙 410015)

我国是世界上第一产煤大国,在产煤的同时产出大量与煤炭伴生的煤矸石。长期以来,煤矸石没有得到充分利用。内蒙古、山西等主要产煤区的伴生煤矸石主要成分是高岭岩,为我国独有的优质高岭土资源。经过超细加工和煅烧脱炭增白后的超细煅烧高岭土产品是重要的工业基础材料,作为颜填料、补强填料、涂层料广泛应用于涂料、造纸、橡胶、塑料、高性能混凝土、建材等工业领域。我国20世纪90年代开始研究利用煤矸石资源生产煅烧高岭土,至今已经历了三代技术的发展。产线规模从第一代仅为年产5 000吨左右,到第二代年产1~3万吨,发展到第三代年产5~10万吨[1-6]。

本文针对高岭岩型煤矸石制备超细煅烧高岭土年产10万吨生产线的关键技术与装备开展研究。研发了大型立式湿法球磨机粗磨配浆一体化技术,与大型超细研磨机超细磨矿相结合的全湿法磨矿技术和大型内热式回转窑煅烧超细粉体技术,解决了制约产线规模和产品品质的技术瓶颈,研发了新一代技术与装备,产线规模达到年产10万吨。

1 高岭岩型煤矸石制备超细煅烧高岭土技术路线

以高岭岩型煤矸石(以下简称煤矸石)为原料,制备超细煅烧高岭土产品,因产品用途不同,品质性能有差异,其中细度、粒径分布、白度、分散性、吸油值等品质指标是具有共性的关键指标。多年的研究认为,制约产线规模和产品品质的技术关键是粗磨、细磨与煅烧三大技术及装备[7-12]。

本文研究制定的工艺流程如图1所示。煤矸石原矿经过梯级破碎产出平均粒径5mm以下的颗粒料,加入一定比例的水和分散剂进行湿法粉磨,产出325目的粗粉浆料;再进行超细磨,产出4 000~ 6 000目的超细浆料;超细浆料经分级去除粗颗粒、再进行干燥;解聚打散干燥中产生的颗粒团聚,产出超细干粉;超细干粉经过煅烧,实现晶形物相转换及脱炭增白,打散煅烧中产生的颗粒团聚,产出成品。

图1 煤矸石制备超细煅烧高岭土工艺流程示意图

2 煤矸石规模化制备超细煅烧高岭土的工艺与装备研究

煤矸石制备超细煅烧高岭土的关键技术问题是实现高效、低能耗、低成本大规模产业化装备。本文重点研究了规模化一体同步粗磨制浆技术、规模化超细研磨技术、规模化粉体煅烧技术及装备。

2.1 规模化一体同步粗磨制浆技术与装备

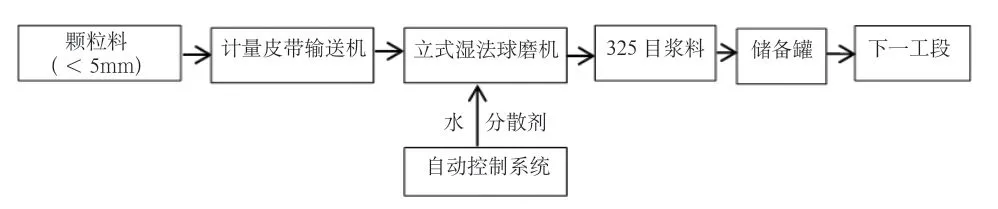

研发了以大型立式湿法球磨机作为核心装备,以自动计量的皮带输送机给料装置和向立式湿法球磨机内自动定量加水和分散剂的控制系统作为配套装备,煤矸石颗粒料在立式湿法球磨机内通过研磨装置与研磨介质及水和分散剂共同作用被不断磨细并配成浆料。实现了规模化一体同步粗磨和制浆,与干法粉磨相比,粉磨效率高、不需另行配浆、不产生粉尘。获得超细高岭土四级制粉工艺与设备和超细高岭土及其制备方法等3项发明专利[13-15]。

其工艺流程如图2所示。梯级破碎后的煤矸石颗粒料(平均粒径5mm以下),通过变频调速皮带机输送和计量,皮带机上附着除铁装置去除物料中的铁质。物料从湿法立式球磨机上部进料口均匀连续的进入湿法球磨机内,水和分散剂通过自动控制系统从进料口与物料同步加入湿法球磨机内。湿法球磨机内设有特殊结构的研磨盘,加有设置三级尺寸级配和质量比例的硬质研磨介质,物料在机内被磨细制成浆料。被磨细的200~325目浆料从湿法球磨机下部的出浆筛板浸出再经出浆溢流管流入储备罐,再经泵送至下一工段。

图2 一体同步粗磨制浆技术工艺流程示意图

研发的CQM630型大型立式湿法球磨机作为系统的核心设备,单机生产200~325目粗粉浆料年产能超过10万吨,电耗降低30%以上,生产成本降低20%以上。通过大型立式湿法球磨机,一体同步粗磨制浆技术,生产现场无粉尘污染。

2.2 规模化超细研磨技术与装备

研究开发了以大型超细研磨机作为核心装备,以压力泵送进料装置和出料筛分装置作为配套装备,煤矸石粗浆料在超细研磨机内通过研磨装置与研磨介质和分散剂共同作用被不断磨细。实现了物料的规模化超细研磨。该技术最大特点是一次将200~325目粗粉浆料磨到6 000目(-2μm)90%以上,小于0.5μm细颗粒及大于2μm粗颗粒的比例很低,产品的粒径分布范围窄,品质稳定。获得一项发明专利[16]。

其工艺流程如图3所示。200~325目粗粉浆料通过泵送,从超细研磨机下部进浆口均匀连续地输入研磨机内,在机内粗粉浆因浆泵压力逐步上升,同时在特殊结构的研磨盘、研磨介质和助剂共同作用下被不断磨细。磨细后的浆料从超细研磨机上部的出浆口溢出,经筛分后进入待检罐检验,合格细浆泵入成品罐,备送下一工段。

图3 浆料超细研磨工艺流程示意图

研发的CYM1120B大型超细研磨机,实现了大规模制备超细浆料、大幅降低能耗和生产成本,稳定产品品质等重大目标。200~325目粗浆磨到6 000目(-2μm)90%,单机年产能超过10万吨。

2.3 规模化超细粉料煅烧技术与装备

研发了大型内热式煅烧回转窑,实现了煤矸石超细粉料的规模化高效煅烧。获得一项发明专利[17]。

其基本原理是,干燥解聚后的超细粉料经给料设备均匀输入回转窑内,窑头窑尾设置动态密封带,窑头燃烧机和助燃风机产生的高温烟气与粉料运动方向相反与粉料直接接触进行煅烧。窑尾变频风机和除尘装置配合,在实现排烟除尘的同时实现自动调节窑内气氛和压力的功能。窑内设置扬料装置,促使粉料在窑内向前运动过程中被扬起和翻滚,促进与烟气充分接触煅烧。窑头出料口设置余热回收交换装置,在降低下线产品温度的同时,实现余热回收循环利用。

研发的NDY-Φ4-66型内热式回转窑及其生产系统,对物料直接加热,显著降低能耗,提高生产效率,单窑年产能超过10万吨。

3 结语

研究了高岭岩型煤矸石加工超细煅烧高岭土的新一代技术,研究开发了规模化一体同步粗磨制浆与超细研磨相结合的全湿法磨矿技术与装备和规模化内热式回转窑煅烧超细粉体煅烧技术与装备。实现了核心装备大型化、自动化。

研究开发的CQM630型立式湿法球磨机、CYM1120B型超细研磨机、NDY-Φ4-66内热式回转窑均为单机年产能超过10万吨,为建设年产能10万吨生产线提供了关键技术和核心装备支撑。在实现高效节能、环保、大幅降低生产成本、稳定提升产品品质等方面取得巨大成效。

该技术产品能耗:电耗约450kW·h/t,综合能耗约234kgce/t。对比国内同行同类产品,节能30%以上,节能效果显著。