电子设备的调试技术及故障排查方法

2022-03-07张小勇

张小勇

(中国电子科技集团公司第三十四研究所,广西桂林,541004)

1 准备工作

1.1 文件准备

文件需准备设备签署有效的技术文件和调试记录表。技术文件是调试工作的依据,需准备产品规范或技术条件、调试说明书、电原理图、电装配图、工艺文件等。调试记录表是调试过程的成果体现,也是进行调整再测量的依据,是非常重要的过程文件。

1.2 仪器及调试工装准备

根据调试说明书准备好所需仪器,常用仪器如可编程交直流电源、数字万用表、光功率计、光衰减器、示波器、误码仪、频谱分析仪等,仪器应在计量有效期内,测量精度满足待调设备的技术规范。根据被调设备的业务接口类型,选择合适的测试线缆、调试工装,并检查其可用性。

1.3 调试场地准备

调试场地应干净整洁,通风良好。温度满足室温要求。相对湿度满足30%~75%区间,相对湿度低于30%时,应采取更严格的措施,防止静电放电导致敏感器件性能劣化和破坏。调试场地应具有良好的接地系统,电子接地系统通过接地体与大地保持良好的电气连接,接地电阻应满足使用要求,而且越小越好,一般应不大于10Ω。调试场地应安装漏电保护开关和过载保护装置等安全防护措施。调试场地的防静电设施应完好且正常工作。

1.4 调试人员要求

调试人员都应经过有关电子技术知识、产品调试知识的培训,经考核合格后持证上岗;调试人员应能熟练操作调试工装、仪器设备,并可进行日常维护工作;调试人员应认真阅读技术文件,掌握待调设备的基本原理,熟悉设备的功能和性能指标,了解相关的测量方法以及需要的工装和仪器,严格按要求操作;调试人员应能准确进行调试记录,及时发现调试过程中出现的质量问题。

1.5 调试平台搭建

调试应遵循先单板(模块)后整机的顺序,因此在调试单板或模块时应搭建调试平台,将所用仪器仪表、调试工装、测试线缆按要求连接好,每次只调试一种单板或模块,其他陪测板应完好且保持不变,以便快速筛选故障板。

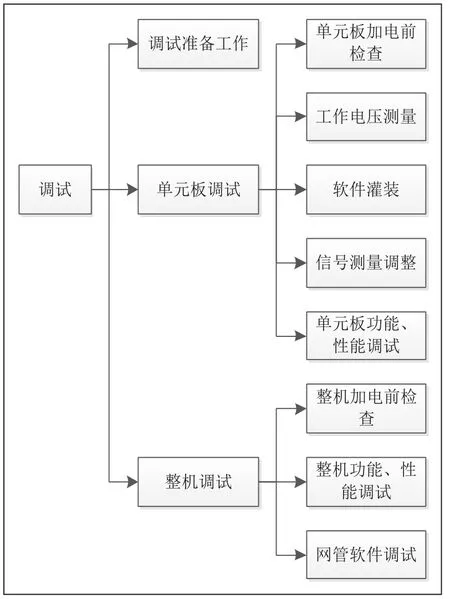

2 调试过程

电子设备调试步骤如图1所示。

图1 电子设备调试步骤

2.1 单元板调试

2.1.1 单元板加电前检查

加电前检查的目的是排除非隐性故障,确保单元板加电后不发生元器件烧毁、电路板报废等严重事件发生。加电前应仔细检查单元板有无明显损坏,连接器压接是否完好,电路板上各器件是否存在方向焊错、桥接、虚焊、漏焊等现象;用数字万用表检查电路板的各电源信号与地之间、电源信号之间是否存在短路现象,阻值是否正常。

2.1.2 工作电压测量

测量工作电压的目的是排除隐性故障,部分元器件存在内部晶体管短路,会拉低相应的工作电压。应按照调试说明书的要求,对照单元板图纸,找到电压测量点,使用数字万用表逐一测量各个工作电压是否在规定的范围内。

2.1.3 软件灌装

目前的电子设备逐渐向功能多、智能化方向发展,基本上都由超大规模集成电路组成,如CPU、FPGA等芯片需要灌装软件才能工作。针对CPU嵌入式操作系统软件灌装步骤繁琐的问题,可以利用串口软件执行本的功能简化下载步骤,提高灌装效率。

2.1.4 信号测量调整

大多数单元板存在信号产生、整形、变换等电路,而信号的质量直接影响其功能的实现和工作的稳定性。在上述调试步骤完成后,说明此单元板具备正常工作的基本条件,此时还要对单元板上的重要信号进行测量调整。使用频率计测量和晶振输出频率是否正确,频偏是否符合要求,对于提供系统基准时钟的晶振,还需要微调滑动变阻器进行频率精确度的调整。同时可使用示波器测量各时钟信号的波形,观察波形有无毛刺、抖动、过冲、占空比等异常情况的发生。

2.1.5 单元板功能、性能调试

信号测量结束后就要对单元板的功能和性能指标进行调试。功能调试的目的是保证单元板能实现其功能,性能调试的目的是保证单元板的技术参数符合设计技术要求。此时需用到光功率计、光衰减器、误码仪、频谱分析仪等仪器。按照调试说明书的要求、测试方法进行功能、性能的调试,对照调试记录表上的调试项目逐一调试,并进行记录,对故障现象进行详细描述,以便后续进行故障排查。

2.2 整机调试

2.2.1 机箱加电前检查

机箱一般由机框、背板和面板连接器组成,面板连接器和母板之间由导线连接,为确保导线焊接质量,在加电前应使用数字万用表检查交、直流输入电源信号之间、电源信号对地之间是否短路;检查各信号定义与工艺文件是否一致。

2.2.2 整机功能、性能测试

机箱检查完成后,就可以将调试好的单元板插入相应的槽位,开始整机的功能性能调试。整机调试项目应按照产品规范的要求,确认所有功能是否实现,性能指标是否符合要求。

2.2.3 网管软件调试

大部分设备都配套有网管软件,网管软件是用户使用设备最直观的体验,因此要确保网管软件能够正常对设备进行控制,这是很多调试工程师容易忽略的环节。测试网管软件能否实现其功能,如设备参数设置、业务配置、告警信息上报等。

3 调试故障的查找和排除

3.1 故障排查基本思路

3.1.1 故障复现

被调单元板、模块、整机出现故障后,首先要进行复现,了解故障现象及故障发生的经过,并做好记录;

3.1.2 故障分析

根据设备机箱结构、组成及工作原理,结合以往维修经验正确分析故障,进行故障定位,查找故障的原因;

3.1.3 故障处理

对于线头脱落,元器件虚焊、漏焊、个体失效等故障可直接处理,对于涉及电路设计缺陷、软件BUG等设计问题应进行故障上报,配合设计人员进行设计更改;

3.1.4 复测

对修复后的故障单元板、模块、整机,应对故障涉及或关联的功能、性能进行复测;

3.1.5 故障闭环

故障处理的文件资料及复测记录得整理归档。

3.2 故障排查的方法和技巧

3.2.1 直观检测法

检查接线和连线情况:通常,许多故障都是由于接错线引起的,有时还会损坏器件。当出现故障时,应对照电路图、测试连接图、接线表或电装指南等资料确认有无漏线、断线或错线。

人为观察:听通电后有无异常声响,闻有无焦煳异味出现,摸晶体管或集成电路等器件是否快速或异常发热,听、闻、摸异常时应立即断电。用目视的方法检查各电路板或整机连线是否正常,观察电路板上是否有器件虚焊、漏焊、错焊,重点检查带有极性的电容、二极管等器件是否存在焊反现象。

3.2.2 电阻检测法

通断法:检查电路中与故障相关的信号连线是否断路、元器件是否虚连。一般采用万用表的通断档进行测量。确定开关、接插件、导线、印制板上信号连线等信号的通断。

测电阻法:用于检查电路中电阻元件的阻值是否正确;检查电容器是否断线、击穿和漏电;检查半导体器件是否击穿、开断及各PN结的正反向电阻是否正常等。检查二极管和三极管时,一般用万用表的R×100或R×1K档(具体根据万用表的实际挡位)进行测量。在检查大容量电容器(如电解电容)时,应先用导线将电解电容的两端短路,泄放掉电容器中的存储电荷后,再检查电容有没有被击穿或漏电是否严重,否则可能会损坏万用表。在测量电阻值时,如果是在线测试,还应考虑到被测元器件与电路中其它元器件的等效并联关系,需要准备测量时,元器件的一端必须与电路断开。

3.2.3 电压法

电子电路正常工作时,线路各点都有确定的电压,通过测量电压来判断故障的方法称电压法。用电压表直流挡检查电源、各静态工作点电压、集成电路引脚的对地电位是否正确。也可用交流电压档检查有关交流电压值(如铃流值)。测量电压时,应当注意电压表内阻及电容对被测电路的影响。

3.2.4 电流法

电子电路正常工作时,线路各电流都是稳定的,偏离正常值较大的部位往往是故障所在。这就是电流法来判断故障的原理。用万用表测量晶体管和集成电路的工作电流、各部分电路的分支电流及电路的总负载电流,以判断电路及元件正常工作与否。

3.2.5 开路法

开路法是将电路中被怀疑的电路和元器件开路处理,让其与整机电路脱离,然后观察故障是否还存在,从而确定故障的检查方法。开路法主要用于整机电流过大等短路性故障的排除方法。

3.2.6 元器件替代法

对怀疑有故障的元器件,可用一个完好的元器件替代,置换后若电路工作正常,则说明原有元器件存在故障,可做进一步检查测定之。这种方法力争判断准确。对连接线层次较多、大规模集成电路及成本较高的器件不宜采用此法。

3.2.7 示波器检测

用示波器观察电路有关各点的信号波形、晶体、晶振的输出信号波形、集成电路工作点的输入、输出信号波形。可根据信号的频率、幅度、占空比等信息确定信号是否正常。

3.2.8 告警指示法

许多设备面板都有比较丰富的告警指示灯,可以指示设备的运行状态、各业务接口运行状态等信息。内部电路单元板卡也具有比较丰富的告警信息,可以指示内部FPGA、CPU、集成电路等工作运行状态,通过这些告警指示功能,可以对故障进行初步的定位,再结合电压、示波器检测等方法进一步进行故障定位。

3.2.9 软件测试法

许多设备具有RS232、以太网等操作管理接口,并配置有相应的网管软件或通过超级终端,telnet接口可进行访问。通过操作管理接口提供的BIT信息、实时监测信息、链路质量信息、系统工作状态监测信息、环回功能等手段对故障进行查找与定位。

3.2.10 板卡互换法

对于板卡种类较多,功能层次复杂,故障现象关联较多板卡的情况下,可采用板卡互换法对故障进行逐级定位。对怀疑有故障的板卡采用正常的板卡进行替换,如替换后功能正常,则可初步定位到板卡级故障,如替换后故障保持,则可能是其他板卡故障,继续进行替换,直到找出有故障的板卡,当故障单元确定后,采用其他检测与排除方法进一步定位。

4 结束语

本文从调试准备工作、调试过程步骤、到故障排查方法等做了详细的归纳总结,对电子设备的调试工作具备较强的指导性。