聚乙烯燃气管道检验检测与风险评价关键技术探讨

2022-03-07詹德蛟

詹德蛟

大连华润燃气有限公司 辽宁大连 116000

目前,我国最早投用的聚乙烯燃气管道运行时间已达30 年,部分管道由于施工流程不规范,无法找到管位;此外,随着运行时间的增长,在管道本体老化、第三方破坏、地基沉降等因素作用下,管道容易发生穿孔或破裂等事故,在南方地区还出现过白蚁啃食管道造成燃气泄漏的情况。因此,以科学的方法对在役聚乙烯燃气管道开展检验检测与风险评价,预防管道故事发生意义重大。

1 聚乙烯燃气管道检验检测

早期聚乙烯燃气管道工程存在未敷设管线示踪线或设置电子标识器,导致管道运行过程中需要对管道位置和埋深进行重新定位、跟踪,加之聚乙烯燃气管材具有绝缘性、无法直接加载信号,定位检测存在困难。聚乙烯燃气管材焊接方面、防腐蚀性好,然而实践证明在管件、阀门等安装均规范的情况下,聚乙烯燃气管材也很难达到最长使用寿命,对管道正常运行产生影响。目前常用聚乙烯燃气管道检验检测内容主要包含对管道材质检测、管道位置与埋深检测和焊接质量的检测。检测技术有资料审查、宏观检查、开挖直接检测和非开挖检测等。

1.1 管材性能检验

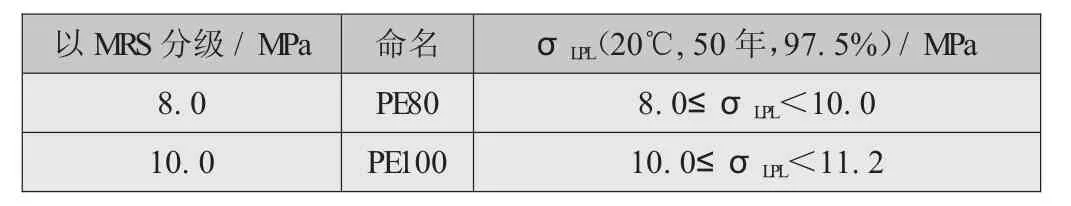

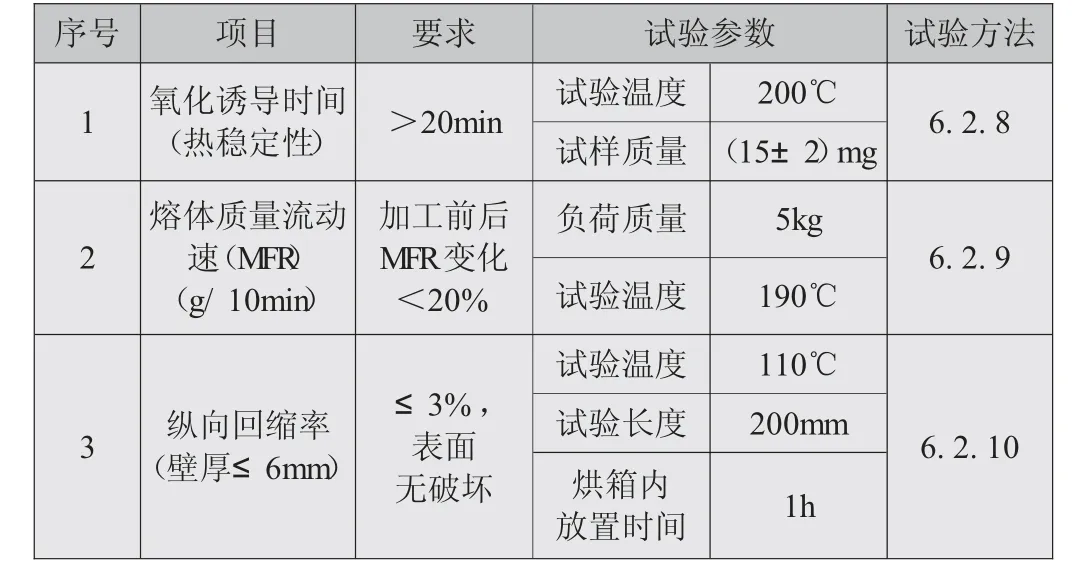

管材性能好坏是管道质量的首要保证。最小要求强度(MRS)越高,可以保证管道足够高的压力下达到最长的使用寿命。根据相关标准对于使用条件严格压力管道,对聚乙烯作出严格的性能指标要求,明确要求提供混配料等级分类证明,以保证在正常使用情况下聚乙烯燃气管道的使用寿命达到50 年以上。表1 和表2 为相关规范[1]对管材性能的强制要求。

表1 聚乙烯混配料分级的规定

表2 聚乙烯管材物理性能的要求

聚乙烯管材在紫外线辐射下容易被氧化而逐渐发脆,对某工程停用2 年的聚乙烯燃气管道抽检发现存在老化现象,原因为该管道专用材料中炭黑添加低于规范要求,所以聚乙烯燃气管材、管件和阀门不应长期存放于室外。当出厂到使用时间段内,存在以下情况时,均应对其抽样检验检测,性能符合规范要求方可使用:累计受到太阳能辐射量超过3.5GJ/ m2时;管材闲置超过4 年;包装完好的管件存放时间超过6 年。

风险评价时若发现管材存在与原设计不符,材质不明或材质老化,影响管道的安全运行,需要对其进行检验检测,强度等性能校核合格,在使用中未发生安全问题,方可继续使用。

1.2 管道位置与埋深检测

聚乙烯燃气管道多敷设在城市内,敷设环境、运行工况和周围环境不断变化等因素复杂,尤其近年来由于管道位置不明确和埋深不足导致的第三方破坏事故屡见不鲜[2],因此进行聚乙烯燃气管道位置与埋深检测技术的研究势在必行。目前常用的检测方法主要包含:固定信标探测法、探管仪定位法、探地雷达探测法和多频声波探测法,固定信标探测法和探管仪定位法适用于敷设有连续示踪线的聚乙烯燃气管道的检测,多频声波探测法和探地雷达探测法适用于未敷设示踪线或示踪线失效的聚乙烯燃气管道的检测。

1.2.1 固定信标探测法

信标探测法适用于设有电子标识器的聚乙烯燃气管道的检测。工作原理为探测器发送和接收可使地下信标感应的特定低频脉冲信号,通过定位设置在地下聚乙烯燃气管道上方的电子标识器,进而确定管的位置及埋深。

1.2.2 探管仪定位法

探管仪定位法适用于管道示踪系统完整的聚乙烯燃气管道的检测。工作原理为发射机将固定频率的信号发射到待测管线上,接收机以相同频率接收该信号,利用判断峰值法或谷值法对管道定位,与GPS 定位仪联合使用,进而探测管道的位置及埋深。

1.2.3 多频声波探测法

多频声波探测法适用于未敷设示踪线或示踪线失效的聚乙烯燃气管道的检测。

工作原理为发射控制机驱动气体振动器,通过放散阀或调压箱与管道连接,驱动管道中的燃气并施加多频复合声波振动信号,使管道中的燃气产生特殊频率的振动波信号,并接收跟踪仪器信号源发出的声波信号,进而精确定位管道的位置和埋深。

1.2.4 探地雷达探测法

探地雷达探测法适用于未敷设示踪线或示踪线失效的聚乙烯燃气管道的检测。

工作原理为利用高频短脉冲电磁波在介质中传播时其路径、电磁场强度与波形因介质的电介常数(导电性)的差异,以及接收到的波的行程时间(亦称双程走时)、幅度与波形资料来判断管线的位置和埋深。

1.3 焊接质量检验

聚乙烯燃气管道焊接施工过程中,经常受到焊接设备水平、操作环境及作业人员技术水平和焊接工艺执行情况等因素的影响,无法保证焊接接头品质的连续性和可控性,据统计,焊接质量不合格是聚乙烯燃气管道漏气的主要原因之一,因而焊接接头质量检验至关重要。实验室检测和无损检测是目前焊接接头质量检测主要方法。

1.3.1 实验室检测

我国在聚乙烯燃气管道标准规范方面的研究和应用比较晚,因而聚乙烯管道工程焊接施工中存在多种问题。聚乙烯燃气管道焊接施工完成后,应对焊口质量进行检查,对检查结果存在争议时应按《聚乙烯燃气管道工程技术标准》CJJ63- 2018 对焊接拉伸性能、耐压(静液压)强度试验,电熔承插焊接电熔管件剖面检验、静液压试验、挤压剥离试验,电熔鞍形焊接挤压剥离试验和撕裂剥离试验等理化指标进行实验室检测。

1.3.2 无损检测

无损检测技术是在不损害或不影响燃气管道使用性能的前提下聚乙烯管材焊接接头进行品质评价是一种有效手段。聚乙烯热熔焊接接头的无损检测方法主要有X射线照相法、目测法、微波扫描法、普通超声波方法、相控阵超声检测和空间复合成像技术超声波检测。

随着超声波技术的发展,为了提高检测能力、增强图像质量,相控阵超声波检测方法优势明显并逐渐得到应用。超声相控阵工作原理为各阵元发出声束的有序叠加灵活地实现波束扫描、偏转及聚焦,然后采用机械扫描和电子扫描相结合的方法来实现图像成像,完成对关心区域的高分辨率、高效率检测。超声相控阵可以对正常焊接接头、熔合面夹杂、孔洞和未熔合焊口做出对比。目前超声相控阵已成功地聚乙烯燃气管道焊口检测和安全性能评估等方面发挥着重要的作用。相关规范提出,开挖检验过程中,应对焊接接头质量进行宏观检查,当热熔焊接接头外观检查不合格时,必要时需对焊接接头采用超声相控阵等方法进行检验[3]。

2 聚乙烯燃气管道风险评价

聚乙烯燃气管道风险评价主要由风险识别、风险评价和风险分级管控三个环节组成。首先根据资料审查结果对管道风险等级进行风险评估,其次依据风险评估结果开展检验检测,最后根据风险评估金和检验检测结果评定管道的综合安全状况等级是较为常见工作流程,因为该方法能够及时发现各个环节可能出现的问题,实施后可切实有效地提高聚乙烯燃气管道运行安全,减少燃气泄漏事故。

2.1 风险识别

聚乙烯燃气管道的风险识别是根据资料审查、宏观检查、敷设环境调查、管道完整性检查、直接检验、安装及验收、使用年限、安全管理资料审查结果,识别影响燃气管道安全运行的风险因素,评估燃气管道风险状况[4]。据报道,以聚乙烯燃气管道发生事故为顶上事件,分析管道本体质量、设计缺陷、焊口质量、第三方破坏、误操作因素、生物侵蚀等[5-6]造成管道失效可能性的6 个主要指标,根据事故原因构建事故树,共得到56 个基本事件,因此风险识别的准确性直接影响风险评价结果的准确性。

2.2 风险评价

聚乙烯燃气管道风险评价的主要方法包括故障类型及影响分析、模糊综合评判法、风险矩阵法、层次分析法、概率评价法和专家打分法等。风险评价工作的主要内容为参照相关法律法规和标准规范,根据可靠性理论计算聚乙烯燃气管道失效可能性,进行管道失效后果可能性分析,计算管道风险值。评价方法的综合应用推动了风险评价方法进行了创新,郭岩宝等综合运用故障树(FTA)、灰色理论法和层次分析(AHP)评价法,首先根据基本事件的割集结构重要度、概率重要度和关键重要度选取评价指标,然后采用灰色理论构建层次灰色模型计算综合评价值,确定管道风险等级,实践案例验证,现场与实际基本吻合,该模型可以用于聚乙烯燃气管道的风险评价。根据检验与风险评价结果,可建议使用单位及时修复发现的措施,并加强运营维护。

3 结语

由于施工过程中存在无法避免的人为因素、设备因素和自然环境因素均影响聚乙烯燃气管道安全运行,对聚乙烯燃气管道检验检测和安全评价工作提出了更高的要求。笔者认为,随着相关标准和政策陆续出台,聚乙烯燃气管道检验检测技术风险评价技术将会有很大的提高,例如,对于未敷设示踪线或示踪线失效的聚乙烯燃气管道位置和埋深的检测,对于预防第三方施工导致的破坏,意义重大。风险评价技术的提高能够有效评价聚乙烯燃气管道的安全运行状态,保障供气安全。