船闸大体积混凝土温控技术应用

2022-03-07朱文明汤建宏

朱文明,王 华,汤建宏

(1.石虎塘航电枢纽分公司,江西 吉安 343700;2.中交水运规划设计院有限公司,北京 100007)

船闸水工建筑物因稳定(抗倾、抗滑、抗浮)或使用需要常为大体积混凝土结构,大体积混凝土在凝结硬化过程中会产生大量的水泥水化热,混凝土内部有很大的温升,若遇外界温度骤降或混凝土内部温度过高而产生过大的内外温差,会使混凝土表面出现拉应力,这种拉应力往往比其他外荷载产生的应力总和还大,当拉应变超过混凝土极限拉应变时就导致温度裂缝的产生,而配置钢筋仅仅能够限制温度裂缝的开展宽度,要做到防止温度裂缝的产生几乎不可能。目前工程实际中解决大体积混凝土开裂主要有两种思路:1)温度控制,包括降低混凝土入模温度、设置冷却水管降温、加强温度监测和养护等;2)改善约束,合理分缝分块、缩小约束范围,合理安排施工顺序使相邻混凝土块体尺寸适宜。本文依托具体工程[1]主要讨论第1种思路即船闸大体积混凝土温度控制技术。

20世纪90年代,水运行业温控技术主要是积极学习引进水电大坝行业相关技术,采用分层分块浇筑、优化混凝土配合比设计、降低混凝土原材料温度等措施;至2010年前后,随着我国基础设施建设快速发展,对重点工程混凝土温度控制提出了更高的要求,这一阶段温控技术主要是研究在混凝土中埋设冷却水管配合冷却水箱形成管冷系统(将冷水注入钢管内部,使混凝土内部温度得到有效降低[2-5]),同时研究冷却系统的内外温差、降温速率、水管流速等关键温控指标。

近年来,随着计算机技术的发展,国内针对大体积混凝土温度控制的研究方向主要是通过仿真技术模拟混凝土内部温度变化情况,施工过程中通过埋设电子测温元件、设立智能监控平台及时跟踪内部、外表面温度,通过调节冷却水管的运行参数对混凝土温度进行精准控制。

本文通过总结前人做的一些研究成果,结合具体工程案例的温控措施,对原材料温度、混凝土入模温度、降温速率进行分析;另一方面冷却水进水温度越低,与混凝土温差越大,冷却效果越好,但过大的温差会在冷却水管周围的混凝土中引起相当大的拉应力,因此控制混凝土内部温度和降温速率也很关键。

1 工程概况

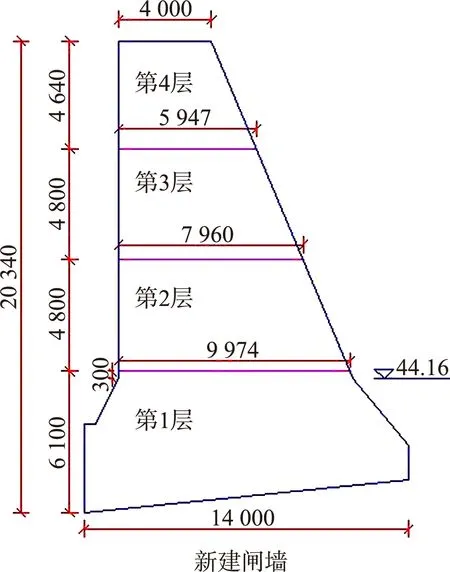

江西某船闸闸墙采用重力式结构,梯形截面,墙高约20 m、顶宽4.0 m、底宽14.0 m,考虑纵向分段、横向分层、隔仓浇筑的原则,纵向分段长度20 m,横向分4层浇筑,闸墙分层断面见图1。混凝土体积较大,其水化热量大,为防止构件产生裂缝缩短船闸使用寿命,对大体积混凝土结构进行合理的温控设计与控制。

图1 闸墙分层浇筑断面(尺寸:mm;高程:m)

本工程温度控制措施主要包括两个途径:1)控制原材料入机温度、控制混凝土入模温度、优化配合比提高混凝土本身的抗裂性能;2)施工前通过有限元模拟分析混凝土内部温度场,分析混凝土温度变化,确定冷却水管布置方案、通水控制要求、温度控制标准等主要参数。

2 原材料入模温度控制和配合比优化

本工程大体积混凝土浇筑期主要在7—10月,正处于夏季高温期,为更好地降低混凝土浇筑时内部温度,首先从混凝土本身着手,优化配合比,减小水化热,通过降温措施控制原材料温度,混凝土入模前重点降低环境温度。

2.1 配合比优化

本工程混凝土配合比优化主要从加大矿物掺合料含量、减少水泥用量、降低混凝土的水化温升,合理控制凝结时间等方面入手:1)采用组分均匀、各项性能指标稳定的粉煤灰、矿粉取代部分水泥,优化胶凝体系,降低水泥用量,控制混凝土绝热温升及温升速率;2)选用级配良好、低热膨胀系数、低吸水率的粗集料;3)使用低流动性混凝土,在实验室标准温湿度环境下试拌的混凝土初凝时间要求大于25 h;4)在满足施工的前提下,尽可能使用坍落度相对较低的混凝土,减少混凝土用水量,降低温升、减少干缩,提高抗开裂性能。

2.2 原材料温度控制

原材料控制主要目的是降低原材料入机前温度,原材料温度控制标准:水泥和矿粉低于60 ℃、粉煤灰低于40 ℃、集料低于30 ℃、拌合水低于12 ℃。

水泥、矿粉、粉煤灰等原材料选择温度较低的时段运输进场,充分冷却后使用,避免使用刚出厂的新鲜水泥,可采用多次倒库进行降温,必要时在储罐外采用喷淋降温方式降低水泥温度;集料仓采取全遮阳方式降低集料温度,集料堆高并从底层取料;拌合用水采用井水,水池用遮阳土工布覆盖,避免阳光直射,当拌合水温无法满足要求时,在蓄水池内加入冰块降低水温;在混凝土搅拌过程中设置雾炮降低环境温度,通过热工计算采取相应措施降低各原材料温度从而降低混凝土出机温度,使其不超过28 ℃。

本工程同时采取以上措施后,出机温度仍无法满足要求,因此采用片冰取代拌合水进行拌合。1 kg片冰融化为水大约需要吸收335 kJ热量。根据本工程实践经验,每加入10 kg的片冰至少可使新拌混凝土降低1 ℃。

2.3 混凝土出站及入模前温度控制

混凝土罐车运输时对罐车进行包裹,同时对罐体洒水湿润,混凝土运输及浇筑过程中的温升控制在2 ℃以内。入模前,对拟浇筑区域洒水湿润并降温,同时避免模板受阳光直射,若无法避免则在模板外表面进行淋水降温,现场设置4台雾炮机,对环境温度进行降温,控制混凝土入模前温度不超过30 ℃。

3 冷却水管布置

管冷循环控制系统是大体积混凝土浇筑前,为降低混凝土内部温度、缩小内外温差,根据结构形式和结构尺度在混凝土构件宽大结构处布设冷却水钢管,在外部设置冷却水箱,通水冷却降低混凝土内部温升,通过对支水管的阀门档位进行调整,根据混凝土内部温度监控结果对不同支管流量进行定制化、精确化调整。升温阶段压制温峰,温峰后通过调整水管,防止混凝土的降温速率过快。

本工程投入大量费用,根据闸墙具体尺寸和施工分仓方案,布设大量冷却水管,水管距温控构件表面80~120 cm,采用直径40 mm、壁厚2.5 mm、具有一定强度、导热性能好的黑铁管制作,弯管部分采用冷弯工艺。水管水平间距1 m、层间距1 m,每管长(从进水口至出水口)不超过200 m,每层冷却水管设置1~2个进水口和出水口,冷却水管布置见图2。管冷系统布设完成后,混凝土浇筑前进行加压通水试验,时间大于0.5 h,主要关注水流量是否满足要求。

图2 冷却水管布置(单位:cm)

由于混凝土浇筑初期水化热升温较慢,结合赣江现场实际水温,浇筑初期2 h采用水泵直接抽赣江自然水至水箱供应循环用水,随着出水管热水进入水箱,水箱中水温逐渐升高,为保证冷却效果,现场每隔4~6 h利用赣江自然水对水箱水温进行实时降温调控。

通过工程实践发现,冷却水进水温度越低、与混凝土温差越大,冷却效果越好,但过大的温差会在冷却水管周围的混凝土中引起相当大的拉应力,因此本工程将冷却水与混凝土之间的温差控制在20 ℃以内。同时为防止上层混凝土浇筑后下层混凝土温度的回升,下层混凝土采用二次通水冷却,通水时间根据测温结果确定。

4 仿真分析温度场变化

为解决混凝土水化热和收缩引起的温度裂缝问题,通过有限元仿真分析混凝土内部温度变化,对不同工况进行计算和比较,确定不出现温度裂缝的安全工况,并根据仿真计算结果给出混凝土施工阶段温度控制标准和要求,提出相应的温控要求。

仿真计算时,浇筑温度按30 ℃考虑,温控构件C30混凝土受C15混凝土垫层约束,计算时底部约束弹性模量取29 GPa,采用钢模板施工,钢模板的厚度为6 mm,根据计算取表面散热系数58.9 kJ/(m2·h·℃);顶面采用覆盖土工布蓄水养护,蓄水深度根据计算取10 cm。根据水管布置情况,混凝土分层间隔期为7 d,温度及温度应力计算从混凝土浇筑开始,模拟之后28 d的温度应力发展。通过仿真分析,混凝土内部最高温度为58.7 ℃,温峰出现时间约为浇筑后第3 d。混凝土内部温度分布见图3。

图3 闸墙内部温度分布仿真分析

根据有限元仿真分析结果确定通水要求,开始通水时间及升温期通水要求:覆盖冷却水管开始即通到最大水流量,水流量≥50 L/min,流速≥0.6 m/s,进出水温差≤10 ℃;混凝土内部最高温度≤59 ℃,内外温差≤25 ℃。降温期通水时间及要求:根据测温结果降低水流量,确保降温速率≤2 ℃/d(初期≤3 ℃/d),进出水温差≤10 ℃,内外温差≤25 ℃。停水时间:内部最高温度≤35 ℃且最大内外温差≤15 ℃。

5 施工期温度监控

大体积混凝土自浇筑开始,经受外界环境温度和自身水化热的作用,使混凝土中任一点的位移和变形不断变化,变形遇到约束时会产生应力,当应力超过混凝土的极限强度,或应变超过混凝土的极限拉伸值,混凝土表面就会产生裂缝。混凝土在硬化过程中还容易产生收缩裂缝。基于以上原因在浇筑过程中和浇筑完成后的温升控制,对防止混凝土开裂、确保施工质量有重要意义。而监测构件内外温度、温度变化速度和温度变化范围,是避免或减少大体积混凝土构件出现裂缝的有效方法。

本工程闸墙混凝土选取典型部位埋设测温计,浇筑和养护过程采用智能监控系统监控混凝土内部温度分布、内外温差、降温速率等关键参数,在最高温度及内外温差快到达预警值时提前预警,并制定有针对性的调整措施,如通过加大通水流量、降低通水温度、增大水箱换水频率、表面保温覆盖等措施控制混凝土内部温度和降温速率。

同时,本工程温度监测为混凝土后期养护提供了大量数据支持,混凝土浇筑完成后遇到了较低气温,气温低于混凝土表面温度超过20 ℃(或内外温差大于25 ℃),及时采用保温板加强混凝土的保温养护。另外,混凝土的拆模时间不仅考虑混凝土强度,还考虑了混凝土的温度和内外温差,以免突然接触空气时降温过快而开裂。典型位置温度监测历时曲线见图4。

图4 温度监测历时曲线

6 结语

1)控制原材料温度、优化混凝土配合比、降低混凝土入模温度、布设冷却水管降温能够有效降低混凝土内部水化热,提高混凝土本身的抗裂性能。

2)夏季施工混凝土入模温度控制不超过30 ℃为宜。

3)根据冷却水管布置,通过有限元仿真分析内部温度场,要求内部最高温度不宜过高(控制在60 ℃以内为宜),混凝土内外温差应≤25 ℃。

4)冷却水进水温度越低,冷却效果越好,但过大的温差会在冷却水管周围的混凝土中引起相当大的拉应力,将冷却水与混凝土之间的温差控制在20 ℃以内为宜。

5)通水降温速率不宜过快,根据测温结果实时控制水流量,降温速率要求≤2 ℃/d(初期≤3 ℃/d),进出水温差≤10 ℃。

6)通水时间根据测温结果确定,当内部最高温度≤35 ℃且最大内外温差≤15 ℃时可停止通水,但应防止下一仓混凝土浇筑后温度的回升,有必要时须采用二次通水冷却,具体根据测温结果确定。

7)温度监测可为混凝土后期养护提供数据支持,混凝土的拆模时间不仅要考虑混凝土强度,还应考虑混凝土的温度和内外温差。

8)通过以上具体措施并严格按照温控要求进行降温,有效地防止、减弱了大体积混凝土温度裂缝的产生,提高结构的安全性和耐久性,得到良好的现场施工效果,对同类工程具有示范和参考意义。