莒山煤矿动压影响下大巷底鼓控制技术应用

2022-03-07焦彪

焦 彪

(兰花集团莒山煤矿有限公司,山西 泽州 048200)

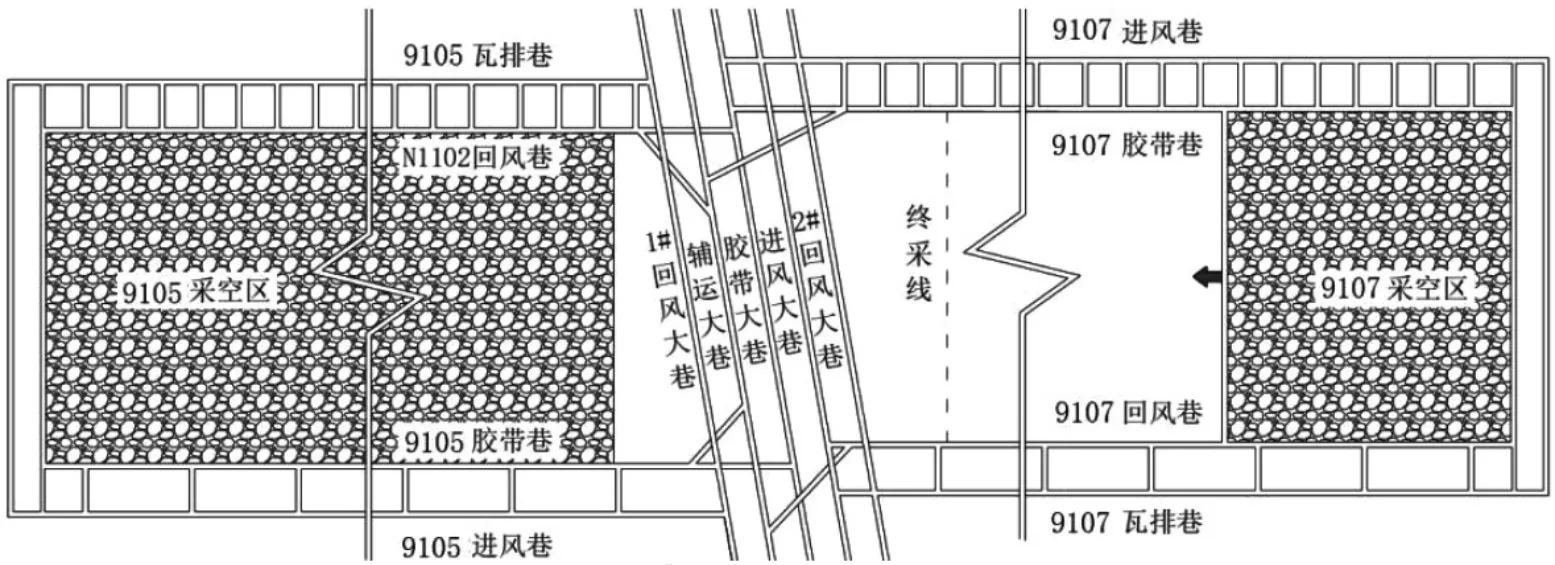

1 工程概况

兰花集团莒山煤矿有限公司井田位于山西省泽州县巴公镇三家村附近,行政区划隶属泽州县巴公镇管辖。目前矿井正在进行9#煤层的采掘工作,9#煤层呈黑色块状特征,平均厚度1.14 m,一采区地面相对位置为农田,地势呈东高西低,无地表水体存在。莒山煤矿9#煤层开拓巷道布置在太原组煤层,除胶带大巷沿煤层顶板掘进,其余大巷沿煤层底板掘进,大巷直接顶多为砂质泥岩、泥岩,厚2.6~4.6 m; 砂泥岩上层为细砂岩,厚2.7~3.5 m,灰色,薄层状,石英为主,含呈星状白云母,泥质胶结,具砂质结构,缓波状层理发育,偶见裂隙;直接底为泥岩,厚4.1~4.7 m。泥岩为灰黑色,致密,性脆,中部夹薄层细粒砂岩。9#煤层一采区大巷位置详情如图1所示。在两侧回采工作面回采期间,对应区段内的大巷围岩均出现不同程度的破坏,尤其是巷道底鼓最为严重,影响巷道的正常使用和矿井安全生产。为保证矿井的安全高效生产,以9#煤层进风大巷为例,展开其加固支护技术的研究。

图1 9#煤一采区大巷位置详情

2 进风大巷围岩控制技术

莒山煤矿9#煤层进风大巷为直墙半圆拱形断面,掘进期间采用锚网喷联合支护方式;顶板锚杆长度2.4 m,直径22 mm,每排8 根锚杆,间距0.8 m,排距为0.8 m,采用4 840 mm 托梁配合冷拔丝网联合支护; 顶板锚索直径21.8 mm、 长度6.3 m,“三0 三”布置,巷道中线处布置一根,距中心线1.6 m 各布置一根,排距1.6 m;两帮锚杆规格与顶板相同,每排布置3 根,间排距0.8 m;巷道表面喷射厚度不小于150 mm 的C15 细石混凝土。对应位置工作面回采后,大巷顶板锚杆多处失效,底板多处底鼓破坏,最大底鼓量达到600~800 mm,原有支护方案无法有效控制巷道围岩破坏及底板底鼓。

为解决进风大巷围岩变形及底板底鼓严重的问题,工程技术人员经查阅相关的研究成果[1-2],结合莒山煤矿9#煤层进风大巷具体的开采技术条件,设计大巷围岩、底板控制方案:①方案一:锚网喷+ 锚注支护,9#煤层进风大巷沿煤层顶板掘进,底板多为整体强度较低的泥岩,在对应位置工作面采动影响下,底板岩层内裂隙逐渐发育,导致底板整体性降低,引发底板底鼓变形,因此设计采用中空锚杆对破碎的底板进行注浆加固。锚杆规格为Φ28 mm×L2 500 mm,底板每排布置5 根,沿巷道中线对称布置,间排距800 mm×1 600 mm,浆液采用普通硅酸盐水泥浆。②方案二:锚网喷+卸压槽+锚注支护;莒山煤矿9#煤层埋深较大,底板岩层内应力集中程度高是导致底鼓严重的一个重要因素,因此可通过在底板中部开挖一定尺寸的卸压槽,使巷道底板应力向深部转移,达到减小底板底鼓的效果。卸压槽布置在底板中部,宽度为0.6 m,深度2.0 m,两侧底板采用中空锚杆进行注浆。③方案三:锚网喷+U 型钢反底拱+ 锚注支护:9#煤层进风大巷底板岩层岩性较差,且软弱岩层厚度较大,因此可采用U 型钢反底拱支护提供更高的支护强度,减小底板破碎岩体向巷道自由空间挤压破坏,达到控制底板底鼓的效果。反底拱采用U29 型钢,反底拱上方填充体采用C20 细石混凝土,下方注浆参数与方法二相同。④方案四:底板无支护措施,顶板和两帮支护采用锚网喷,与原支护方案相同。

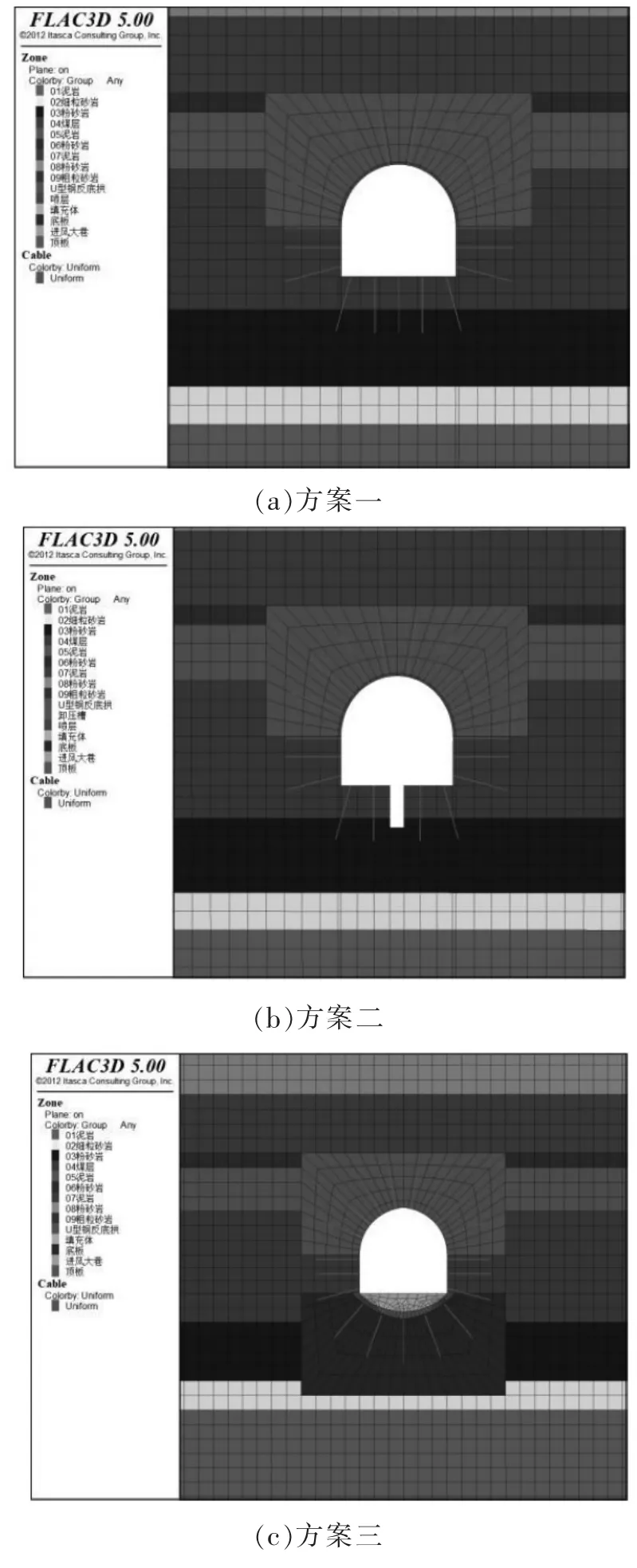

3 进风大巷底板控制技术模拟研究

为更加合理地确定莒山煤矿9#煤层进风大巷的支护方案,以FLAC3D数值软件进行不同支护方案条件下模拟分析[3-4],选取具有代表性的20 m进风大巷建立模型。模型y 轴方向长度20 m,大巷轴线与y 轴平行,工作面沿y 轴方向布置,由右向左推进,z 轴方向模型高度35 m; 进风大巷宽4.8 m,直墙高1.8 m,半圆拱直径4.6 m,巷道埋深450 m; 模型上方设置垂直向下11.25 MPa 的均布载荷;进风大巷表面锚喷支护采用实体单元,厚度150 mm,方案一中采用水泥浆,方案二中,底板卸压槽宽度0.6 m、深度2.0 m,方案三种U 型钢反底拱浇筑厚度为500 mm,进风大巷各支护方案模型如图2所示。

图2 各支护方案模型

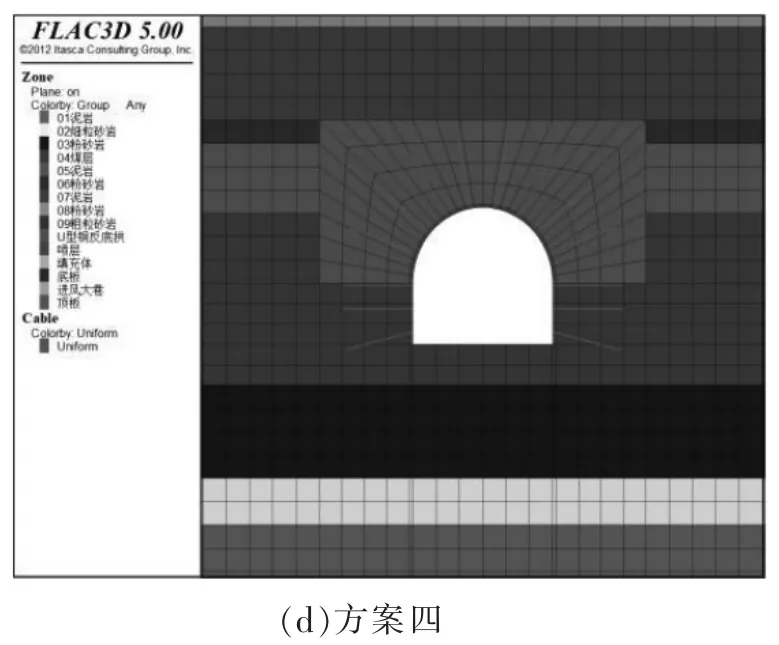

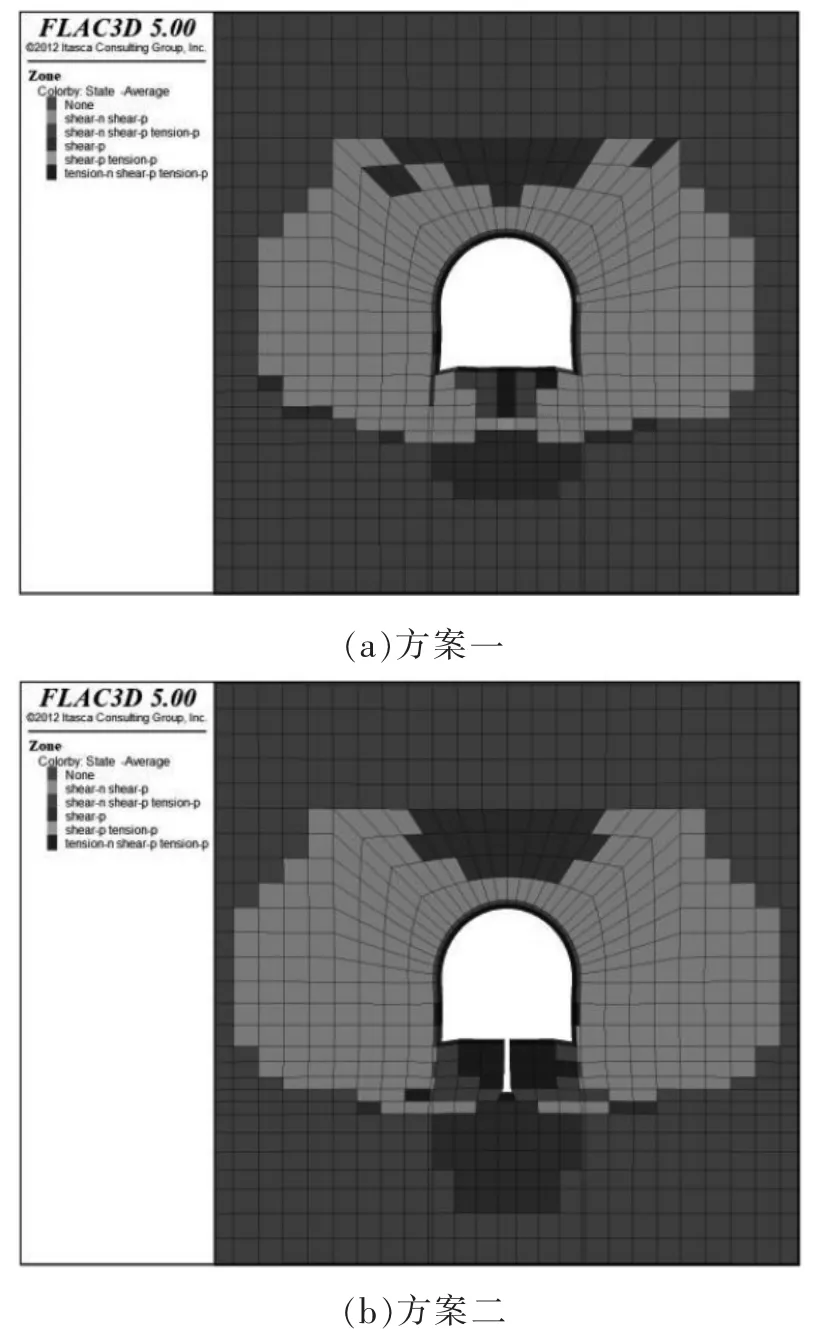

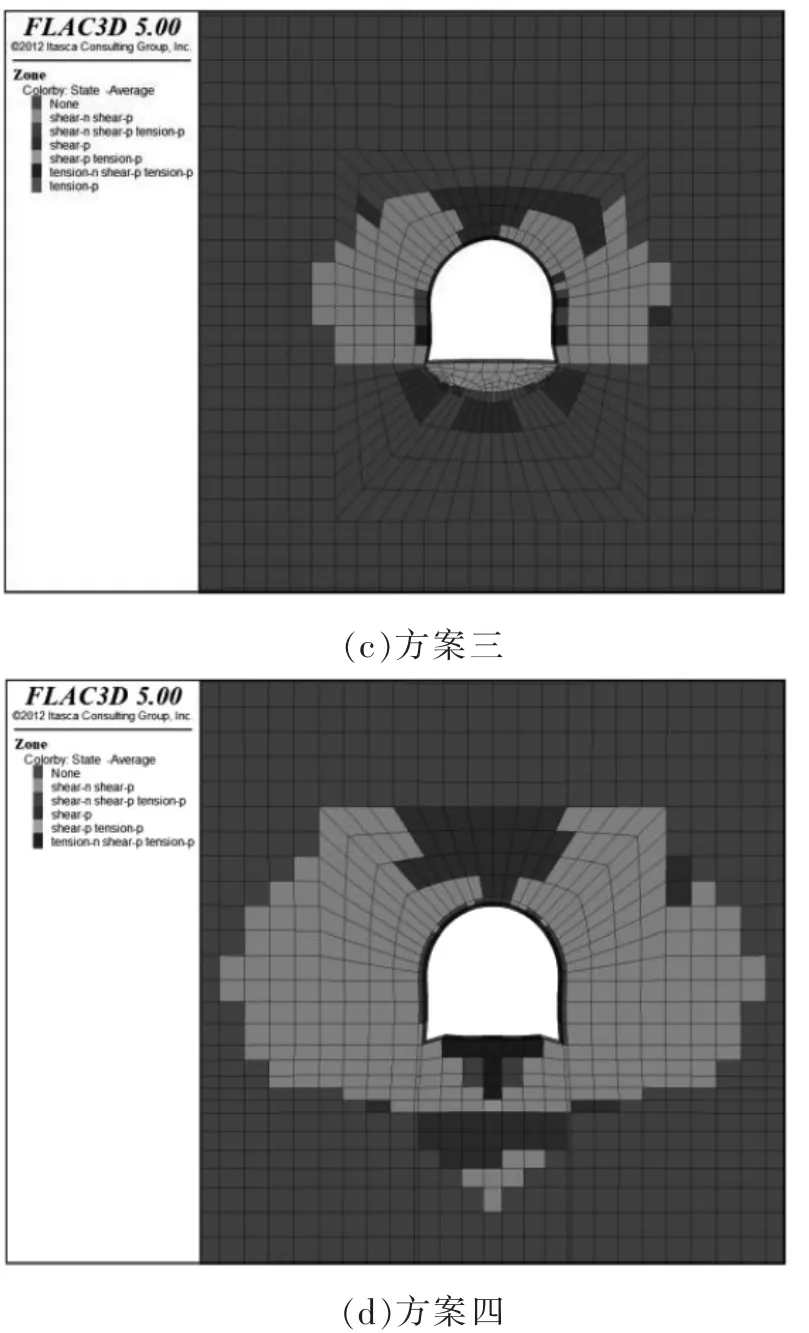

截取模型y 轴方向中部位置,得到大巷围岩塑性破坏特征如图3所示,可以看出,在不同支护方案条件下,方案一~方案四,帮部破坏深度分别为3.5 m、3.5 m、2.5 m、4.0 m,底板岩层塑性破坏深度分别为2.4 m、3.3 m、0.8 m、3.0 m,顶板塑性破坏深度分别为2.0 m、2.0 m、1.4 m、2.0 m;顶板岩层破坏深度和范围的变化很小,底板和两帮围岩的塑性破坏深度和范围存在明显的差异,支护方案三条件下,大巷底板、两帮及顶板的塑性破坏深度和范围均最小,且底板的底鼓变形量也明显小于其余支护方案; 因此确定9#煤层进风大巷采用锚网喷+U 型钢反底拱+ 锚注支护返修方案。

图3 数值模拟分析成果

4 进风大巷返修支护

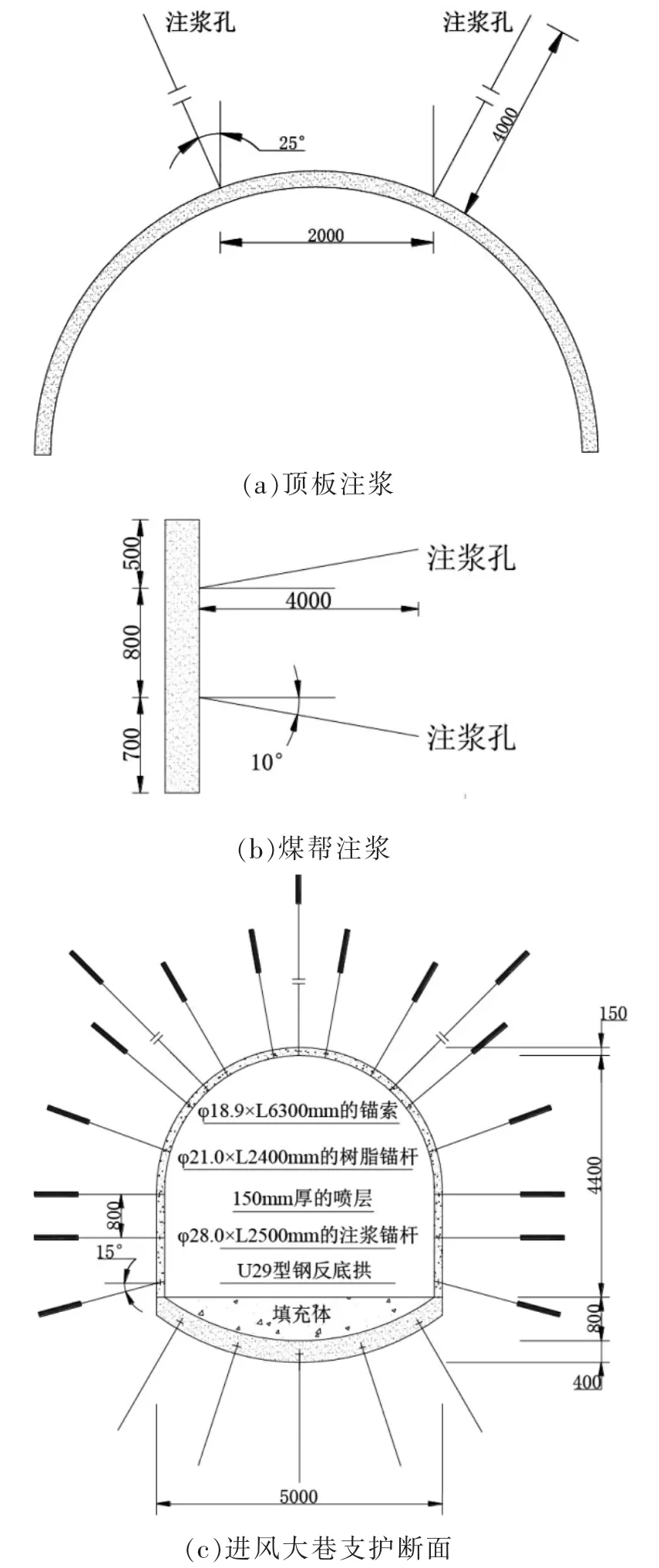

为确保莒山煤矿9#煤层进风大巷返修施工期间的安全,减小返修施工对于围岩的破坏,在扩修前对巷道顶板及两帮进行注浆。根据现场实际情况及数值模拟研究结果可以看出,大巷顶板破碎冒落较严重,因此选择充填效果较好的高水速凝注浆材料作为注浆材料;由于围岩裂隙发育较深,为便于浆液渗入较深的围岩裂隙内,设计注浆压力为2.5 MPa,浆液水灰比为1.5:1,注浆孔深度为4.0 m,孔径为42 mm,顶板每排两个注浆孔,间排距2.0 m;注浆方式采用顺序注浆,每帮布置两个注浆孔,孔深和直径与顶板布孔相同,间排距0.8 m×1.6 m,顶板及帮补注浆孔布置断面如图4(a)、(b)所示,采用电动双液注浆泵,专用封孔器封孔。

莒山煤矿9#煤层进风大巷采用锚网喷+U 型钢反底拱+ 锚注支护返修方案。顶板锚杆选用Φ21 mm×2 400 mm 高强度左旋无纵筋螺纹钢锚杆,每排8 根,间排距800 mm,每根锚杆均采用K2350、Z2359 树脂药卷锚固剂一支,安装时外露长度不小于50 mm,预紧力大于40 kN;锚索选用Φ17.8 mm×6 300 mm 钢绞线,采用“212”布置方式,每排两根时间距3.2 m,排距0.8 m,每根锚索采用1 根K2350、2 根Z2350 树脂药卷进行锚固,顶板采用12 号菱形金属网;帮部每排3 根锚杆,规格与顶板相同,间排距800 mm。顶板和两帮喷射混凝土厚度150 mm,混凝土标号C20;底板采用“U 型钢反底拱+ 注浆锚杆”支护方式,大巷卧底后安装U29 型钢,型钢弧长5.2 m,高度0.8 m,水平长度5.0 m;U 型钢中预留5 个注浆锚杆安装孔,孔间距0.8 m,排距同型钢1.0 m;注浆锚杆采用型号GY28 的中空注浆锚杆,浆液采用普通硅酸盐水泥配置,型钢上方充填体采用C20 细石混凝土,进风大巷最终支护断面如图4(c)所示。

图4 进风大巷支护

5 进风大巷返修支护效果分析

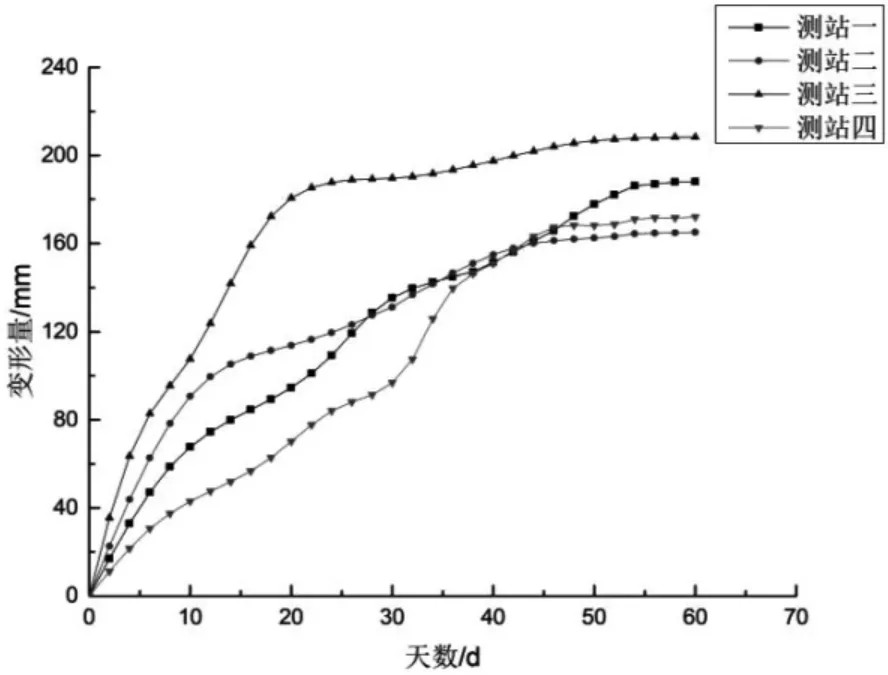

莒山煤矿9#煤层辅运大巷采用上述支护方案返修后,每间隔50 m 布置测点监测顶底板相对移近量,整理得到进风大巷顶底板相对移近量变化曲线如图5所示。由图5可知,成巷早期,大巷围岩变形速率较大,监测至45 天左右,大巷顶底板相对移近量基本不再增大,围岩过渡至稳定状态;测站三顶底板最终相对移近量为198 mm,为4 个测站中的最大值,测站二顶底板最终相对移近量为162 mm,为4 个测站的最小值,大巷顶底板相对移近量保持在162~198 mm 之间,处于合理可控范围内。结合现场情况可认定:“锚网喷+U 型钢反底拱+ 锚注支护” 联合支护措施有效控制了进风大巷的底鼓变形,能够保证大巷围岩的长期稳定。

图5 进风大巷表面位移曲线

6 结语

莒山煤矿9#煤层一采区多条大巷在服务期间出现严重的底板底鼓、支护结构失效等问题。以9#煤层进风大巷为例,结合现场实际情况及相关研究成果,提出“锚网喷+ 锚注支护”、“锚网喷+ 卸压槽+锚注支护”、“锚网喷+U 型钢反底拱+ 锚注支护”联合支护方案,通过数值模拟研究确定最佳返修支护方案为“锚网喷+U 型钢反底拱+ 锚注支护”联合支护。设计具体的返修支护方案,返修后监测进风大巷顶底板相对移近量,进风大巷顶底板最终相对移近量保持在162~198 mm 之间,返修支护效果良好,莒山煤矿9#煤层其余大巷返修及掘进可借鉴此方案。